《材料化学导论》课程授课教案(讲稿)第8讲 3.3基于固-固相转变的材料制备

第8讲3.3基于固-固相转变的材料制备材料化学导论课程教案83.3基于固-固相转变的材料制备【目的要求】通过本讲课程的学习,掌握采用固相反应制备材料,了解高压制备和固相外延法,熟悉自蔓延高温合成法。本讲课程在加强学生对基础理论知识的同时,列举不同的实例,注重学术灵活应用能力的培养;并引导学生学以致用的理念,让学生充分感受到学有所用,提高学生的学习兴趣。【重点】固相反应的特点、机理和影响因素;自蔓延高温合成法。【难点】固相反应的影响因素。【本讲课程的内容】3.3.1固相反应法在恒温的条件下,利用原料化合物的反应来制备材料,这是最通常的方法,而如果这些原料化合物都是固体的话,那么这种方法就称之为固相反应法,也称为陶瓷法,经典的制备一般陶瓷材料常用这种方法。高温固相反应方法优点:操作简单,成本低。被广泛用于无机固体材料的合成、粉体和陶瓷材料的制备。(一)、固相反应的特点1.固相反应时固态直接参与化学反应。2.固态反应一般包括向界面上的反应和物质迁移两个过程。3.反应开始温度常远低于反应物的熔点或系统低共熔温度。(二)、固相反应的过程和机理所用原料也是一些固体的晶体物质,互相混合,通过在接触的界面上发生离子的自扩散或互扩散,或原有化学键的断裂和新化学键的形成及新物相的生成,晶体结构产生变化,这种变化向固体原料内部或深度扩散,导致了一种新多晶材料的生成。通过讨论MgO和AlO3反应生成尖晶石MgAhO4为例来理解固相反应的机理及影响反应的因素。1.从热力学角度考虑反应是可以发生的△G<0Mgo+Al,O,→MgAl,O反应的实质:反应物的晶体结构发生了变化

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 §3.3 基于固-固相转变的材料制备 【目的要求】通过本讲课程的学习,掌握采用固相反应制备材料,了解高压制备和固相外延 法,熟悉自蔓延高温合成法。本讲课程在加强学生对基础理论知识的同时,列举不同的实例, 注重学术灵活应用能力的培养;并引导学生学以致用的理念,让学生充分感受到学有所用, 提高学生的学习兴趣。 【重 点】 固相反应的特点、机理和影响因素;自蔓延高温合成法。 【难 点】 固相反应的影响因素。 【本讲课程的内容】 3.3.1 固相反应法 在恒温的条件下,利用原料化合物的反应来制备材料,这是最通常的方法,而如果这些 原料化合物都是固体的话,那么这种方法就称之为固相反应法,也称为陶瓷法,经典的制备 一般陶瓷材料常用这种方法。 高温固相反应方法优点:操作简单,成本低。被广泛用于无机固体材料的合成、粉体和 陶瓷材料的制备。 (一) 、固相反应的特点 1. 固相反应时固态直接参与化学反应。 2. 固态反应一般包括向界面上的反应和物质迁移两个过程。 3. 反应开始温度常远低于反应物的熔点或系统低共熔温度。 (二) 、固相反应的过程和机理 所用原料也是一些固体的晶体物质,互相混合,通过在接触的界面上发生离子的自扩散 或互扩散,或原有化学键的断裂和新化学键的形成及新物相的生成,晶体结构产生变化,这 种变化向固体原料内部或深度扩散,导致了一种新多晶材料的生成。 通过讨论 MgO 和 Al2O3反应生成尖晶石 MgAl2O4为例来理解固相反应的机理及影响反应 的因素。 1. 从热力学角度考虑 Mgo Al O MgAl O 2 3 2 4 ΔG<0 反应是可以发生的 反应的实质:反应物的晶体结构发生了变化

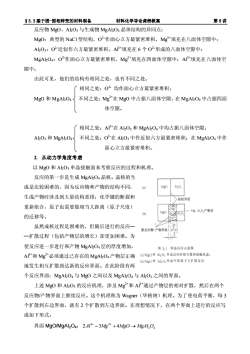

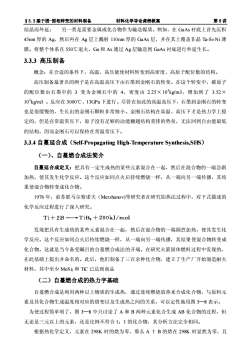

材料化学导论课程教案第8讲3.3基于固-固相转变的材料制备反应物MgO、AhO3与生成物MgAhO4晶体结构的异同点:MgO:典型的NaCI型结构,O2-作面心立方最紧密堆积,Mg+填充在八面体空隙中;AhO3:O-近似作六方最紧密堆积,Aβ+填充在6个O2-形成的八面体空隙中;MgAhO4:O作面心立方最紧密堆积,Mg2+填充在四面体空隙中;AP+填充在八面体空隙中;由此可见,他们的结构有相同之处,也有不同之处。相同之处:02-均作面心立方最紧密堆积;MgO和MgAhO4不同之处:Mg+在MgO中占据八面体空隙,在MgAhO4中占据四面体空隙。相同之处:Aβ+在AhO;和MgAhO4中均占据八面体空隙;不同之处:2-在AhO3中作近似六方最紧密堆积;在MgAhO4中作AhO3和MgAhO43面心立方最紧密堆积。2.从动力学角度考虑以MgO和AhO3单晶接触面来考察反应的过程和机理。反应的第一步是生成MgAhO4晶核。晶核的生Al,O,成是比较困难的,因为反应物和产物的结构不同,MROa生成产物时涉及到大量结构重排:化学键的断裂和>起始界面重新组合,原子也需要做相当大距离(原子尺度)MgAio产物层(b)的迁移等。虽然成核过程是困难的,但随后进行的反应一新反应物-产物界面114一扩散过程(包括产物层的增长)却更加困难。为使反应进一步进行和产物MgAhO4层的厚度增加,图3-1周态反应示意图角(a)MgO和Al,O,单晶反应时相互紧密接触状态:AP+和Mg2+必须通过已存在的MgAhO4产物层正确(b)MgO和Al,O,单晶中阳离子互扩散反应地发生相互扩散到达新的反应界面。在此阶段有两个反应界面:MgAhO4与MgO之间以及MgAhO4与AlO3之间的界面。上述MgO和AhO3的反应机理,涉及Mg2*和AP+通过产物层的相对扩散,然后在两个反应物/产物界面上继续反应。这个机理称为Wagner(华格纳)机理。为了使电荷平衡,每3个扩散到右边界面,就有2个扩散到左边界面。在理想情况下,在两个界面上进行的反应写成如下形式:界面MgO/MgAl2O4:2A13+-3Mg*++4Mg0→MgAl,04

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 反应物 MgO、Al2O3 与生成物 MgAl2O4 晶体结构的异同点: MgO:典型的 NaCl型结构,O 2-作面心立方最紧密堆积,Mg2+填充在八面体空隙中; Al2O3:O 2-近似作六方最紧密堆积,Al3+填充在 6 个 O 2-形成的八面体空隙中; MgAl2O4:O 2-作面心立方最紧密堆积,Mg2+填充在四面体空隙中;Al3+填充在八面体空 隙中; 由此可见,他们的结构有相同之处,也有不同之处。 相同之处:O 2- 均作面心立方最紧密堆积; MgO 和 MgAl2O4 不同之处:Mg2+在 MgO 中占据八面体空隙,在 MgAl2O4 中占据四面 体空隙。 相同之处:Al3+在 Al2O3 和 MgAl2O4 中均占据八面体空隙; Al2O3 和 MgAl2O4 不同之处:O 2-在 Al2O3 中作近似六方最紧密堆积;在 MgAl2O4 中作 面心立方最紧密堆积。 2. 从动力学角度考虑 以 MgO 和 Al2O3 单晶接触面来考察反应的过程和机理。 反应的第一步是生成 MgAl2O4 晶核。晶核的生 成是比较困难的,因为反应物和产物的结构不同, 生成产物时涉及到大量结构重排:化学键的断裂和 重新组合,原子也需要做相当大距离(原子尺度) 的迁移等。 虽然成核过程是困难的,但随后进行的反应— —扩散过程(包括产物层的增长)却更加困难。为 使反应进一步进行和产物 MgAl2O4 层的厚度增加, Al3+和 Mg2+必须通过已存在的 MgAl2O4产物层正确 地发生相互扩散到达新的反应界面。在此阶段有两 个反应界面:MgAl2O4 与 MgO 之间以及 MgAl2O4 与 Al2O3 之间的界面。 上述 MgO 和 Al2O3 的反应机理,涉及 Mg2+和 Al3+通过产物层的相对扩散,然后在两个 反应物/产物界面上继续反应。这个机理称为 Wagner(华格纳)机理。为了使电荷平衡,每 3 个扩散到右边界面,就有 2 个扩散到左边界面。在理想情况下,在两个界面上进行的反应写 成如下形式: 界面 MgO/MgAl2O4: 3 2 2 4 2 3 4 Al Mg MgO MgAl O

第 8 讲83.3基于固-固相转变的材料制备材料化学导论课程教案界面Al,0,/MgAl204:3Mg2+-2A/3++4Al,0,→3MgAl,044MgO+4Al,O,→4MgAl,0(三)、影响固相反应速率的因素1.反应物化学组成与结构的影响(1)化学组成是影响反应的内因,是决定反应反向和速度的重要条件。(2)在同一系统中,固相反应速度还与各反应物间的比例有关。(3)从结构观点看,反应物的结构状态、质点间的化学键性质以及各种缺陷的多少都将影响反应速率。2.反应物颗粒尺寸及分布的影响颗粒尺寸大小主要通过以下途径对固相反应起影响:(1)物料颗粒尺寸愈小,比表面积愈大,反应界面和扩散截面积增加,反应产物层厚度减小,使反应速度增大。理论分析表明,反应速率常数值反比于颗粒半径平方。(2)同一反应物系由于物料尺寸不同,反应速度可能会属于不同动力学范围控制。3.反应温度、压力与气氛的影响一般可认为温度升高均有利于反应进行。这是因为温度升高,固体结构中质点热振动动能增大,反应能力和扩散能力均得到增强。对于化学反应,其速率常数为:k=Aexp(-G)RT对于扩散,其扩散系数为:D=D。exp(-RT式中,Q为扩散活化能。由上式可知,温度上升,无论反应速率常数还是扩散系数都是增加的。但由于扩散活化能通常比反应活化能小,而使温度的变化对化学反应的影响远大于对扩散的影响。对于纯固相反应,压力的提高可显著改善粉料颗粒之间的接触状态,如缩短颗粒之间距离,增加颗粒接触面积等并提高固相反应速率。此外,气氛对固相反应也有重要影响。它可以通过改变固体吸附特性而影响表面反应活性。对于一系列能形成非化学计量化合物的ZnO、CuO等,气氛可直接影响晶体表面缺陷的浓度、扩散机制和扩散速度。4.矿化剂及其他影响因素矿化剂的作用主要有如下几方面:

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 界面 Al2 O3 / MgAl2O4: 2 3 2 3 2 4 3 2 4 3 Mg Al Al O MgAl O 2 3 2 4 4 4 4 MgO Al O MgAl O (三) 、影响固相反应速率的因素 1. 反应物化学组成与结构的影响 (1)化学组成是影响反应的内因,是决定反应反向和速度的重要条件。 (2)在同一系统中,固相反应速度还与各反应物间的比例有关。 (3)从结构观点看,反应物的结构状态、质点间的化学键性质以及各种缺陷的多少都将 影响反应速率。 2. 反应物颗粒尺寸及分布的影响 颗粒尺寸大小主要通过以下途径对固相反应起影响: (1)物料颗粒尺寸愈小,比表面积愈大,反应界面和扩散截面积增加,反应产物层厚度 减小,使反应速度增大。理论分析表明,反应速率常数值反比于颗粒半径平方。 (2)同一反应物系由于物料尺寸不同,反应速度可能会属于不同动力学范围控制。 3. 反应温度、压力与气氛的影响 一般可认为温度升高均有利于反应进行。这是因为温度升高,固体结构中质点热振动动 能增大,反应能力和扩散能力均得到增强。 对于化学反应,其速率常数为: exp( ) RT G k A R 对于扩散,其扩散系数为: exp( ) 0 RT Q D D 式中,Q 为扩散活化能。 由上式可知,温度上升,无论反应速率常数还是扩散系数都是增加的。但由于扩散活化 能通常比反应活化能小,而使温度的变化对化学反应的影响远大于对扩散的影响。 对于纯固相反应,压力的提高可显著改善粉料颗粒之间的接触状态,如缩短颗粒之间距 离,增加颗粒接触面积等并提高固相反应速率。 此外,气氛对固相反应也有重要影响。它可以通过改变固体吸附特性而影响表面反应活 性。对于一系列能形成非化学计量化合物的 ZnO、CuO 等,气氛可直接影响晶体表面缺陷 的浓度、扩散机制和扩散速度。 4. 矿化剂及其他影响因素 矿化剂的作用主要有如下几方面:

第8讲s3.3基于固-固相转变的材料制备材料化学导论课程教案(1)改变反应机制降低反应活化能(2)影响晶核的生成速率;(3)影响结晶速率及晶格结构;(4)降低体系共熔点,改善液相性质等。(四)、实验方法举例以MgAlhO4为例,详细描述材料合成及产物初步鉴定的实验程序。1.试剂用MgCO3或镁的其它含氧酸盐为原料更好。因为MgCO3不易吸水(吸水结块降低接触面积),而且在600-900℃分解得到的MgO颗粒更小,表面积大,反应活性高。AlO3可以用Al(OH)或各种晶型的AhO3,但不能用α-AlO(最致密、最稳定、熔点高2045℃),多用-AhO(低温形态)。2.混合原料按比例准确称量后,要使其混合均匀。3.容器材料各种情性、耐熔的无机材料,如α-AhO3、SiO2、ZrO2等是常用的容器材料。4.加热反应一般来说,提高温度有利于提高反应速率,但注意有些产物温度过高会分解,有些在高温下会挥发。有些组份有各种氧化态,而我们希望产物相是某一确定的氧化态,需要严格控制反应气氛。助溶剂通常是一些熔点低的物质(如L正、NaF、B,O等)百分之几加入。5.产物分析XRD鉴别产物是否生成,是否有副产物和中间相生成。观察微观形貌用SEM,还可对性能进行测试,如密度、熔点等。6.共沉淀法等制备固相反应前驱体如果能使反应原料在高温反应前就已达到原子水平的混合,将会大大加速反应的进行。3.3.2固相外延法概念:借助固相反应在单晶衬底上进行外延生长的方法。半导体的固相外延分两类:一类是Si单晶表面离子注入后,表面非晶层通过有序化和再

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 (1) 改变反应机制降低反应活化能 (2) 影响晶核的生成速率; (3) 影响结晶速率及晶格结构; (4) 降低体系共熔点,改善液相性质等。 (四) 、实验方法举例 以 MgAl2O4 为例,详细描述材料合成及产物初步鉴定的实验程序。 1. 试剂 用 MgCO3 或镁的其它含氧酸盐为原料更好。因为 MgCO3 不易吸水(吸水结块降低接触 面积),而且在 600-900℃分解得到的 MgO 颗粒更小,表面积大,反应活性高。Al2O3 可以用 Al(OH)3或各种晶型的 Al2O3,但不能用 α-Al2O(最致密、最稳定、熔点高 3 2045℃),多用 γ-Al2O3 (低温形态)。 2. 混合 原料按比例准确称量后,要使其混合均匀。 3. 容器材料 各种惰性、耐熔的无机材料,如 α-Al2O3、SiO2、ZrO2 等是常用的容器材料。 4. 加热反应 一般来说,提高温度有利于提高反应速率,但注意有些产物温度过高会分解,有些在高 温下会挥发。 有些组份有各种氧化态,而我们希望产物相是某一确定的氧化态,需要严格控制反应气 氛。 助溶剂通常是一些熔点低的物质(如 LiF、NaF、B2O3 等)百分之几加入。 5. 产物分析 XRD 鉴别产物是否生成,是否有副产物和中间相生成。观察微观形貌用 SEM,还可对 性能进行测试,如密度、熔点等。 6. 共沉淀法等制备固相反应前驱体 如果能使反应原料在高温反应前就已达到原子水平的混合,将会大大加速反应的进行。 3.3.2 固相外延法 概念:借助固相反应在单晶衬底上进行外延生长的方法。 半导体的固相外延分两类:一类是 Si 单晶表面离子注入后,表面非晶层通过有序化和再

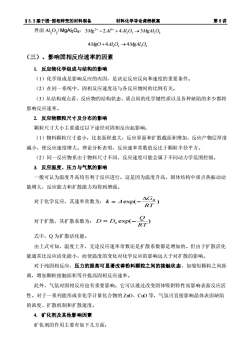

第8讲33.3基于固-固相转变的材料制备材料化学导论课程教案结晶而外延;另一类是需要金属或化合物作为输送媒质。例如,在GaAs衬底上首先沉积45nm厚的Ag,然后再在Ag层上溅射110nm厚的GaAs层,并在其上覆盖非晶Ta-Si-Ni薄膜。将整个体系在550℃退火,Ga和As通过Ag层输送到GaAs衬底进行外延生长。3.3.3高压制备概念:在合适的条件下,高温、高压能使材料转变到高密度、高原子配位数的结构。高压制备最著名的例子是在高温高压下由石墨到金刚石的转变。在这个转变中,碳原子的配位数由石墨中的3变为金刚石中的4,密度由2.25×10kgm3,增加到了3.52×10kg/m3。反应在3000℃、13GPa下进行。尽管在如此的高温高压下,石墨到金刚石的转变也是很缓慢的,生长出的金刚石颗粒非常细小。金刚石结构在高温、高压下才是热力学上稳定的,但是在常温常压下,原子没有足够的动能翻越结构重排的势垒,无法回到自由能最低的结构,因而金刚石可以保持在常温常压下。3.3.4自蔓延合成(Self-PropagatingHigh-Temperature Synthesis,SHS)(一)、自蔓燃合成法简介自蔓延合成定义:把具有一定生成热的某些元素混合在一起,然后在混合物的一端急剧加热,使其发生化学反应。这个反应如同点火后持续燃烧一样,从一端向另一端传播,其结果使混合物转变成化合物。1976年,前苏联马尔察诺夫(Merzhanov)等研究者在研究铝热法过程中,对下式描述的化学反应过程进行了深入研究。Ti+2B-*TiBz+280kJ/mol发现把具有生成热的某些元素混合在一起,然后在混合物的一端剧烈加热,使其发生化学反应。这个反应如同点火后持续燃烧一样,从一端向另一端传播,其结果使混合物转变成化合物。这就是当今备受瞩目的自蔓燃合成法的开端。在研究火箭固体燃料过程中发现的,在此基础上提出并命名的。此后,他们制备了三百余种化合物,建立了生产厂开始制造耐火材料,其中至少MoSi和TiC已达到商品(二)自蔓燃合成的热力字基础自蔓燃合成是利用两种以上物质的生成热,通过连续燃烧放热来合成化合物,与原料元素及其化合物生成温度相对应的恰变以及生成热之间的关系,可以定性地用图3一8表示。为使过程简单明了,图3一8中只讨论了A和B两种元素化合生成AB化合物的过程,但无论是三元以上的元素,还是比例不符合1:1的化合物,其分析方法完全相同。根据热化学定义,元素在298K时的焰为零,那么A十B的在298K时显然为零,且

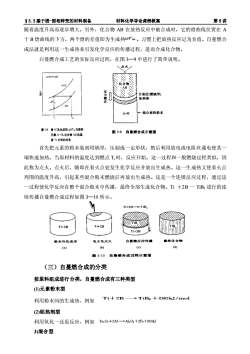

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 结晶而外延; 另一类是需要金属或化合物作为输送媒质。例如,在 GaAs 衬底上首先沉积 45nm 厚的 Ag,然后再在 Ag 层上溅射 110nm 厚的 GaAs 层,并在其上覆盖非晶 Ta-Si-Ni 薄 膜。将整个体系在 550℃退火,Ga 和 As 通过 Ag 层输送到 GaAs 衬底进行外延生长。 3.3.3 高压制备 概念:在合适的条件下,高温、高压能使材料转变到高密度、高原子配位数的结构。 高压制备最著名的例子是在高温高压下由石墨到金刚石的转变。在这个转变中,碳原子 的配位数由石墨中的 3 变为金刚石中的 4,密度由 2.25×103 kg/m3,增加到了 3.52× 103 kg/m3 。反应在 3000℃、13GPa 下进行。尽管在如此的高温高压下,石墨到金刚石的转变 也是很缓慢的,生长出的金刚石颗粒非常细小。金刚石结构在高温、高压下才是热力学上稳 定的,但是在常温常压下,原子没有足够的动能翻越结构重排的势垒,无法回到自由能最低 的结构,因而金刚石可以保持在常温常压下。 3.3.4 自蔓延合成(Self-Propagating High-Temperature Synthesis,SHS) (一)、自蔓燃合成法简介 自蔓延合成定义:把具有一定生成热的某些元素混合在一起,然后在混合物的一端急剧 加热,使其发生化学反应。这个反应如同点火后持续燃烧一样,从一端向另一端传播,其结 果使混合物转变成化合物。 1976 年,前苏联马尔察诺夫(Merzhanov)等研究者在研究铝热法过程中,对下式描述的 化学反应过程进行了深入研究。 发现把具有生成热的某些元素混合在一起,然后在混合物的一端剧烈加热,使其发生化 学反应。这个反应如同点火后持续燃烧一样,从一端向另一端传播,其结果使混合物转变成 化合物。这就是当今备受瞩目的自蔓燃合成法的开端。在研究火箭固体燃料过程中发现的, 在此基础上提出并命名的。此后,他们制备了三百余种化合物,建立了生产厂开始制造耐火 材料,其中至少 MoSi2 和 TiC 已达到商品 (二)自蔓燃合成的热力字基础 自蔓燃合成是利用两种以上物质的生成热,通过连续燃烧放热来合成化合物,与原料元 素及其化合物生成温度相对应的焓变以及生成热之间的关系,可以定性地用图 3—8 表示。 为使过程简单明了,图 3—8 中只讨论了 A 和 B 两种元素化合生成 AB 化合物的过程,但 无论是三元以上的元素,还是比例不符合 1:1 的化合物,其分析方法完全相同。 根据热化学定义,元素在 298K 时的焓为零,那么 A 十 B 的焓在 298K 时显然为零,且

S3.3基于固-固相转变的材料制备材料化学导论课程教案第8讲随着温度升高而逐步增大。另外,化合物AB在放热反应中被合成时,它的恰曲线位置在A十B恰曲线的下方,两个恰的差值即为生成热H2a。习惯上把放热反应记为负值。自蔓燃合成法就是利用这一生成热来引发化学反应的传播过程,进而合成化合物。白蔓燃合成工艺的实际反应过程,在图3一9中进行了简单说明。点火A+BAB化合装1合成层(燃烧带)加热带Chinn混合原料粉末A+B图3-8始H及生成热AH%与原料图3-9自蔓燃合成示意图元素A+B,化合物AB的温度Ti之间的关系首先把元素的粉未装到锅里,压制成一定形状,然后利用放电或电阻丝通电使其一端快速加热。当原材料的温度达到燃点T时,反应开始。这一过程和一般燃烧过程类似,因此称为点火。点火后,随即在着火点处发生化学反应并放出生成热。这一生成热又使着火点周围的温度升高,引起某些混合粉末燃烧后再放出生成热。这是一个连锁反应过程,通过这一过程使化学反应在整个混合粉末中传播,最终全部生成化合物。Ti十2B一TiB2进行的连续传播自蔓燃合成过程如图3一10所示。Ti+2B--TiBTi+2BTi+2BTi+2B自蔓燃反应传播最终化合物电火花点火粉末冷压成形(d)(b)(c)(a)图3-10自整燃合成过程示意图(三)自蔓燃合成的分类按原料组成进行分类,自蔓燃合成有三种类型(1)元素粉末型Ti+2B-TiBa+280kJ/mol利用粉末间的生成热,例如(2)铝热剂型利用氧化一还原反应,例如Fe:O,+2AI一→AlO+2Fe+850kJ3)混合型

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 随着温度升高而逐步增大。另外,化合物 AB 在放热反应中被合成时,它的焓曲线位置在 A 十 B 焓曲线的下方,两个焓的差值即为生成热 。习惯上把放热反应记为负值。自蔓燃合 成法就是利用这一生成热来引发化学反应的传播过程,进而合成化合物。 白蔓燃合成工艺的实际反应过程,在图 3—9 中进行了简单说明。 首先把元素的粉末装到坩锅里,压制成一定形状,然后利用放电或电阻丝通电使其一 端快速加热。当原材料的温度达到燃点 Ti 时,反应开始。这一过程和一般燃烧过程类似,因 此称为点火。点火后,随即在着火点处发生化学反应并放出生成热。这一生成热又使着火点 周围的温度升高,引起某些混合粉末燃烧后再放出生成热。这是一个连锁反应过程,通过这 一过程使化学反应在整个混合粉末中传播,最终全部生成化合物。Ti +2B 一 TiB2 进行的连 续传播自蔓燃合成过程如图 3—10 所示。 (三)自蔓燃合成的分类 按原料组成进行分类,自蔓燃合成有三种类型 (1)元素粉末型 利用粉末间的生成热,例如 (2)铝热剂型 利用氧化一还原反应,例如 3)混合型

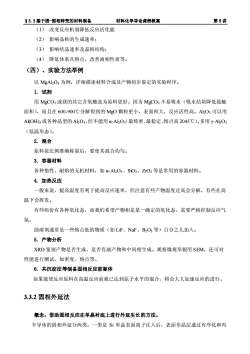

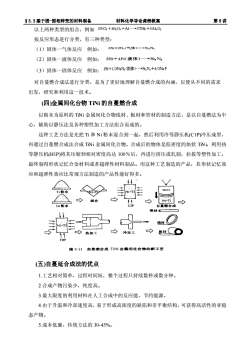

第8讲材料化学导论课程教案3.3基于固-固相转变的材料制备以上两种类型的组合,例如3TiQ+3BO+AI→3TiB+5AlO按反应形态进行分类,有三种类型:3Si+2Na(气体)—→SiaN(1)固体一气体反应例如:3Si+4N(液体)SisN(2)固体一液体反应例如:(3)固体一固体反应例如:3Si+4/3NaN(固体)—+SiaN+4/3Na对自蔓燃合成法进行分类,是为了更好地理解自蔓燃合成的内涵,以便从不同的需求出发,研究和利用这一技术。(四)金属间化台物TiNi的自蔓燃合成以粉末为原料的TiNi金属间化合物线材、板材和管材的制造方法,是以自蔓燃法为中心,辅助以静压法及各种塑性加工方法组合而成的。这种工艺方法是先把Ti和Ni粉末混合到一起,然后利用冷等静压机(C1P)冷压成型,再通过自蔓燃合成法合成TiNi金属间化合物。合成后的物体是低密度的块状TiNi,利用热等静压机(H1P)将其压缩到相对密度高达100%后,再进行挤压或轧制,拉拨等塑性加工,最终制得形状记忆合金材料或者超弹性材料制品。用这种工艺制造的产品,其形状记忆效应和超弹性效应比常规方法制造的产品性能好得多。++Ni+Ti1粉米NiT混合Ni+Ti:tVMCIPNi粉末白蔓燃合成管材日傲村冷加工热加工11HIP图3-11自蒙燃合成TiNi金属间化合物的新工艺(五)自蔓延合成法的优点1.工艺相对简单,过程时间短,整个过程只持续数秒或数分钟。2.合成产物污染少,纯度高。3.最大限度的利用材料在人工合成中的反应能,节约能源。4.由于升温和冷却速度高,易于形成高浓度的缺陷和非平衡结构,可获得高活性的亚稳态产物。5.成本低廉,传统方法的30-45%

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 以上两种类型的组合,例如 按反应形态进行分类,有三种类型: (1)固体一气体反应 例如: (2)固体一液体反应 例如: (3)固体一固体反应 例如: 对自蔓燃合成法进行分类,是为了更好地理解自蔓燃合成的内涵,以便从不同的需求 出发,研究和利用这一技术。 (四)金属间化台物 TiNi 的自蔓燃合成 以粉末为原料的 TiNi 金属间化合物线材、板材和管材的制造方法,是以自蔓燃法为中 心,辅助以静压法及各种塑性加工方法组合而成的。 这种工艺方法是先把 Ti 和 Ni粉末混合到一起,然后利用冷等静压机(C1P)冷压成型, 再通过自蔓燃合成法合成 TiNi 金属间化合物。合成后的物体是低密度的块状 TiNi,利用热 等静压机(H1P)将其压缩到相对密度高达 100%后,再进行挤压或轧制,拉拔等塑性加工, 最终制得形状记忆合金材料或者超弹性材料制品。用这种工艺制造的产品,其形状记忆效 应和超弹性效应比常规方法制造的产品性能好得多。 (五)自蔓延合成法的优点 1.工艺相对简单,过程时间短,整个过程只持续数秒或数分钟。 2.合成产物污染少,纯度高。 3.最大限度的利用材料在人工合成中的反应能,节约能源。 4.由于升温和冷却速度高,易于形成高浓度的缺陷和非平衡结构,可获得高活性的亚稳 态产物。 5.成本低廉,传统方法的 30-45%

材料化学导论课程教案第8讲3.3基于固-固相转变的材料制备【本讲课程的小结】本讲课主要讨论了(1)固相反应;(2)高压制备;(3)固相外延法;(4)自蔓延高温合成法。【本讲课程的作业】扩散常常是固相反应中决定速率的步骤,MgO和AhO合成MgAhO4时,应采用哪些方法加快固相反应?【本讲课程的思考题】在利用固相反应制备氧化物陶瓷材料时,人们常常先利用so1-gel等方法制备前驱体再于高温下制备所需的产物,什么原因?

§3.3 基于固-固相转变的材料制备 材料化学导论课程教案 第 8 讲 【本讲课程的小结】 本讲课主要讨论了(1)固相反应;(2)高压制备;(3)固相外延法; (4)自蔓延高温合成法。 【本讲课程的作业】扩散常常是固相反应中决定速率的步骤,MgO 和 Al2O3 合成 MgAl2O4 时, 应采用哪些方法加快固相反应? 【本讲课程的思考题】在利用固相反应制备氧化物陶瓷材料时,人们常常先利用 sol-gel 等 方法制备前驱体再于高温下制备所需的产物 ,什么原因?

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《材料化学导论》课程授课教案(讲稿)第6讲 2.6 合金的结构与性能.pdf

- 《材料化学导论》课程授课教案(讲稿)第7讲 3.2基于液-固相转变的材料制备.pdf

- 《材料化学导论》课程授课教案(讲稿)第5讲 2.5晶体材料的物理性能.pdf

- 《材料化学导论》课程授课教案(讲稿)第10讲4.1金属材料的结构与性.pdf

- 《材料化学导论》课程授课教案(讲稿)第9讲 3.4基于气-固相转变的材料制备.pdf

- 《材料化学导论》课程授课教案(讲稿)第12讲 4.6形状记忆合金.pdf

- 《材料化学导论》课程授课教案(讲稿)第11讲 4.4超低温合金.pdf

- 《材料化学导论》课程授课教案(讲稿)第14讲 5.1特总陶瓷.pdf

- 《材料化学导论》课程授课教案(讲稿)第15讲 5.1特总陶瓷.pdf

- 《材料化学导论》课程授课教案(讲稿)第16讲 5.1特种陶瓷料.pdf

- 《材料化学导论》课程授课教案(讲稿)第13讲 4.8非晶态合金.pdf

- 《材料化学导论》课程授课教案(讲稿)第17讲 5.2半导体材料.pdf

- 《材料化学导论》课程授课教案(讲稿)第20讲 6.4功能高分子材料.pdf

- 《材料化学导论》课程授课教案(讲稿)第18讲 6.1聚合物的结构和特征.pdf

- 《材料化学导论》课程授课教案(讲稿)第19讲 6.3高分子材料的特性和应用.pdf

- 《材料化学导论》课程授课教案(讲稿)第23讲 8纳米材料.pdf

- 《材料化学导论》课程授课教案(讲稿)第21讲 7.1-7.3 复合材料的定义、分类和特点.pdf

- 《材料化学导论》课程授课教案(讲稿)第22讲 7.4-7.5陶瓷基复合材料、树脂基复合材料.pdf

- 《材料化学导论》课程教学大纲 Introduction to Materials Chemistry.pdf

- 内蒙古科技大学:《材料化学》课程授课教案(任课教师:蔡颖).doc

- 《材料化学导论》课程授课教案(讲稿)第1讲 01绪论.pdf

- 《材料化学导论》课程授课教案(讲稿)第3讲 2.2晶体学基本概念.pdf

- 《材料化学导论》课程授课教案(讲稿)第2讲 2.1晶体与非晶体.pdf

- 《材料化学导论》课程授课教案(讲稿)第4讲 2.4晶体材料的结构.pdf

- 《材料化学导论》课程教学课件(讲稿)07 高性能复合材料.pdf

- 《材料化学导论》课程教学课件(讲稿)08 纳米属材料.pdf

- 《材料化学导论》课程教学课件(讲稿)05 新型无机非金属材料.pdf

- 《材料化学导论》课程教学课件(讲稿)06 新型高分子材料.pdf

- 《材料化学导论》课程教学课件(讲稿)04 新型金属材料.pdf

- 《材料化学导论》课程教学课件(讲稿)03 材料制备化学.pdf

- 《材料化学导论》课程教学课件(讲稿)01 绪论(华北理工大学:杨金萍).pdf

- 《材料化学导论》课程教学课件(讲稿)02 无机材料结构与性能.pdf

- 《有机化学》课程教学大纲 Organic Chemistry B.pdf

- 《有机化学》课程授课教案(讲义)第十八章 碳水化合物.doc

- 《有机化学》课程授课教案(讲义)第十六章 重氮化合物和偶氮化合物.doc

- 《有机化学》课程授课教案(讲义)第十九章 氨基酸 蛋白质、核酸.doc

- 《有机化学》课程授课教案(讲义)第十七章 杂环化合物.doc

- 《有机化学》课程授课教案(讲义)第十五章 硝基化合物和胺.doc

- 《有机化学》课程授课教案(讲义)第十三章 羧酸及其衍生物.doc

- 《有机化学》课程授课教案(讲义)第十五章 硝基化合物和胺.doc