《材料化学导论》课程授课教案(讲稿)第14讲 5.1特总陶瓷

S5.1 特种陶瓷材料化学导论课程教案第 14 讲第5章新型无机非金属材料$5.1特种陶瓷【目的要求】通过本讲课程的学习,掌握特种陶瓷的定义,特点和分类,熟悉特种陶瓷的制备工艺,掌握这些方法的特点。本讲课的教学采用启发式和互动式的教学方法教学方式,强调基础理论的应用,注意启发学生,加强学生对基础理论知识灵活应用能力的培养:并引导学生学以致用的理念,让学生充分感受到学有所用,提高学生的学习兴趣。【重点】特种陶瓷的特点,特种陶瓷的制造工艺。【难点】特种陶瓷的特点,等静压和热等静压的特点。【本讲课程的引入】特种陶瓷的典型应用。【本讲课程的内容】特种陶瓷的定义:不是以硅酸盐为主要原料,工艺突破传统方法,化学结构和显微结构以及性能均不同于传统陶瓷的所有无机非金属材料。5.1.1特种陶瓷的特点和分类(一)、特种陶瓷的特点①原料全部是在原子、分子水平上分离、精制的高纯度、超微细粉体(粒径:1一100nm);②产品通过结构设计,精确的化学计量、合适的成形工艺与先进的烧结技术加工制得。③产品具有完全可以控制的显微结构,以达到特定的性能及符合要求的尺寸精度。(二)、特种陶瓷与传统陶瓷的主要区别虽然特种陶瓷与传统陶瓷都是经过高温热处理而合成的无机非金属材料,但其在所用粉体、成型方法和烧结及加工要求方面却有很大的区别。两者主要的区别见表5一1。表5-1特种陶瓷与传统陶瓷的主要区别区别点传统陶瓷特种陶能原料天然矿物原料人工精制合成原料(氧化物和非氧化物两大类)注蒙、可塑成型为主压制、热压铸、注射、礼膜、流延等静压皮型为主成型温度一般在1350C以下燃结构陶瓷常需1600C左右高温烧结,功能陶瓷需精烧成料以煤、油、气为主确控制烧成温度,燃料以电、气、油为主以内在质量为主,常量现耐磨、附病蚀、高温等各种性能以外观效果为主敏感特性一般不齿加工加工常需切割、打孔、研磨和抛光用途欢具、餐具、陈设品主要用于宇航、能源、冶金,交通、电子、家电等行业(三)、特种陶瓷的分类习惯上将特种陶瓷主要分成两大类,即结构陶瓷(或工程陶瓷)和功能陶资。92

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 92 第 5 章 新型无机非金属材料 §5.1 特种陶瓷 【目的要求】 通过本讲课程的学习,掌握特种陶瓷的定义,特点和分类,熟悉特种陶瓷的制 备工艺,掌握这些方法的特点。本讲课的教学采用启发式和互动式的教学方法教学方式,强 调基础理论的应用,注意启发学生,加强学生对基础理论知识灵活应用能力的培养;并引导 学生学以致用的理念,让学生充分感受到学有所用,提高学生的学习兴趣。 【重 点】 特种陶瓷的特点,特种陶瓷的制造工艺。 【难 点】特种陶瓷的特点,等静压和热等静压的特点。 【本讲课程的引入】 特种陶瓷的典型应用。 【本讲课程的内容】 特种陶瓷的定义:不是以硅酸盐为主要原料,工艺突破传统方法,化学结构和显微结构 以及性能均不同于传统陶瓷的所有无机非金属材料。 5.1.1 特种陶瓷的特点和分类 (一)、特种陶瓷的特点 ①原料全部是在原子、分子水平上分离、精制的高纯度、超微细粉体(粒径:1—100nm); ②产品通过结构设计,精确的化学计量、合适的成形工艺与先进的烧结技术加工制得。 ③产品具有完全可以控制的显微结构,以达到特定的性能及符合要求的尺寸精度。 (二)、特种陶瓷与传统陶瓷的主要区别 虽然特种陶瓷与传统陶瓷都是经过高温热处理而合成的无机非金属材料,但其在所用粉 体、成型方法和烧结及加工要求方面却有很大的区别。两者主要的区别见表 5—1。 (三)、特种陶瓷的分类 习惯上将特种陶瓷主要分成两大类,即结构陶瓷(或工程陶瓷)和功能陶资

第 14 讲$5.1特种陶瓷材料化学导论课程教案结构陶瓷:我们把具有机械功能、热学功能和部分化学功能的陶瓷被列为结构陶瓷。主要有氧化物陶瓷(AhO3,MgO,BeO,ZrO2陶瓷等),非氧化物陶瓷(碳化物陶瓷和氮化物陶瓷,如SiC,SisN4陶瓷),陶瓷复合材料(纤维(SiC)补强陶瓷复合材料,金属陶瓷)。功能陶瓷:具有电、光、磁、化学和生物特性,且具有相互转换功能的陶瓷被列为功能陶瓷。如电介质陶瓷,铁电陶瓷,敏感陶瓷,导电陶瓷,超导陶瓷,磁性陶瓷等。5.1.2特种陶瓷的制造工艺(一)粉体的制备陶瓷粉体的制备方法分为两大类:一是机械粉碎法,二是合成法(物理化学的方法)。1.机械粉碎法:是由粗颗粒获得细粉的方法,通常采用机械粉碎,即应用机械力将粗颗粒粉碎,获得细粉的方法。现在发展为气流粉碎。这类粉碎方法一方面容易引入杂质,另外,不易获得粒径在lum以下的超细颗粒。2.合成法:是由离子、原子、分子通过反应、成核和生长、收集,后处理来获得微细颗粒的方法。这种方法的特点是纯度高、粒度可控,均匀性好,颗粒微细,并可实现颗粒在分子级水平上的复合、均化。特种陶瓷粉体的合成方法有固相合成法、液相合成法和气相合成法,其原理在第三章已有论述,下面结合具体实例对上述合成法作简单介绍。(1)、固相合成法以固态物质为原料制备粉体的方法,包括固一固反应和固一气反应。①固一固反应:二种或者两种以上的固体粉末,经混合后在一定热力学条件和气氛下反应而成为复合物粉未,有时也伴随着一些气体的逸出。例如二氧化硅碳化还原法合成碳化硅粉体,二氧化硅粉未与碳粉在情性气氛中加热至1500一1700℃反应生成SiC。SiO,+3C_10-100cSiC+2CO通过这个反应得到的SiC粉是无定形的,再经过1900℃左右的高温处理就可获得结晶态的 SiC。②固一气反应氮化硅粉体、氮化铝粉体都是由固体氧化物与氮气经固一气反应制得。例如AIN是六方晶体,是特种陶瓷中最难烧结、同时也是最有发展前途的产品之一。将氧化铝和炭的混合物装进电炉中,通氮气,直接还原成AIN。93

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 93 结构陶瓷:我们把具有机械功能、热学功能和部分化学功能的陶瓷被列为结构陶瓷。主 要有氧化物陶瓷(Al2O3, MgO, BeO , ZrO2 陶瓷等),非氧化物陶瓷(碳化物陶瓷和氮化物陶 瓷,如 SiC,Si3N4 陶瓷),陶瓷复合材料(纤维(SiC)补强陶瓷复合材料,金属陶瓷)。 功能陶瓷:具有电、光、磁、化学和生物特性,且具有相互转换功能的陶瓷被列为功能 陶瓷。如电介质陶瓷,铁电陶瓷,敏感陶瓷,导电陶瓷,超导陶瓷,磁性陶瓷等。 5.1.2 特种陶瓷的制造工艺 (一)粉体的制备 陶瓷粉体的制备方法分为两大类:一是机械粉碎法,二是合成法(物理化学的方法)。 1. 机械粉碎法:是由粗颗粒获得细粉的方法,通常采用机械粉碎,即应用机械力将粗颗 粒粉碎,获得细粉的方法。现在发展为气流粉碎。这类粉碎方法一方面容易引入杂质,另外, 不易获得粒径在 lμ m以下的超细颗粒。 2. 合成法:是由离子、原子、分子通过反应、成核和生长、收集,后处理来获得微细颗 粒的方法。这种方法的特点是纯度高、粒度可控,均匀性好,颗粒微细,并可实现颗粒在分 子级水平上的复合、均化。 特种陶瓷粉体的合成方法有固相合成法、液相合成法和气相合成法,其原理在第三章已 有论述,下面结合具体实例对上述合成法作简单介绍。 (1)、固相合成法 以固态物质为原料制备粉体的方法,包括固一固反应和固一气反应。 ①固一固反应: 二种或者两种以上的固体粉末,经混合后在一定热力学条件和气氛下反应而成为复合物 粉末,有时也伴随着一些气体的逸出。例如二氧化硅碳化还原法合成碳化硅粉体,二氧化硅 粉末与碳粉在惰性气氛中加热至 1500 一 1700℃反应生成 SiC。 1500 1700 C SiO +3C SiC+2CO 2 通过这个反应得到的 SiC 粉是无定形的,再经过 1900℃左右的高温处理就可获得结晶态 的 SiC。 ②固一气反应 氮化硅粉体、氮化铝粉体都是由固体氧化物与氮气经固一气反应制得。例如 A1N 是六方 晶体,是特种陶瓷中最难烧结、同时也是最有发展前途的产品之一。将氧化铝和炭的混合物 装进电炉中,通氮气,直接还原成 AlN

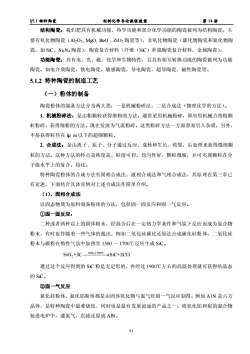

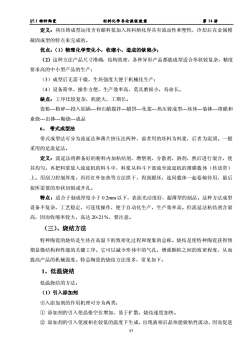

第 14 讲$5.1 特种陶瓷材料化学导论课程教案1600°℃>2AIN+3CO3Al,0,+3C+N,制得的氮化铝粉末平均粒径为0.6um,如在这种粉体中加入1%Ca0做烧结剂,在1800℃高温下烧结,可得透明的AIN。(2)液相合成由液相制备氧化物粉末的基本过程为:添加沉凝剂>盐或氢氧化物—热分解氧化物粉末金属盐溶液一溶剂蒸发液相合成一般分为三类:①沉淀法(precipitationmethod)沉淀法有直接沉淀法,均匀沉淀法,共沉淀法。例如用此法制备的高纯A12O3微粉,纯度为99.99%以上,细度为0.1-0.2μm,化学共沉淀法设备简单、较为经济,便于工业化生产。②溶胶一凝胶法将醇盐溶解在有机溶剂中,通过加入蒸馏水使醇盐水解,形成溶胶。在胶体溶液中加入电解质或加入带有相反电荷的胶体溶液时就会形成凝胶,凝胶在真空状态下低温干燥得到疏松的干凝胶、再将干凝胶作为高温燃烧处理,即可得到氧化物。③溶剂蒸发法(Sorventevaporation)金属化合物溶液喷雾低溢液体热气能蛋提补梦减主装。冰冻液漆溶剂蒸发溶剂升华属化合物金1物氧化++喷雾干媒喷募热分解冰冻干燥图5-3溶剂蒸发法在溶剂蒸发法中,为了在溶剂的蒸发过程中保持溶液的均匀性,必需将溶液分散成小液滴,使组分偏析的体积最小,而且应迅速蒸发,以保持在溶剂蒸发过程中溶液的均匀性。溶剂蒸发法可分为冰冻(冷冻)干燥法、喷雾干燥法和喷雾热分解法三种(见图5一3)。冷冻干燥法(freeze-drying):将金属盐水溶液喷到低温有机液体上,使液滴进行瞬时冷冻,然后在低温降压条件下升华,脱水,再通过分解制得粉料,这就是冷冻干燥法。94

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 94 1600 C 2 3 2 3Al O +3C+N 2AlN+3CO 制得的氮化铝粉末平均粒径为 0.6um,如在这种粉体中加入 1%CaO 做烧结剂,在 1800℃ 高温下烧结,可得透明的 AlN。 (2)液相合成 由液相制备氧化物粉末的基本过程为: 添加沉淀剂 热分解 金属盐溶液 溶剂蒸发 盐或氢氧化物 氧化物粉末 液相合成一般分为三类: ① 沉淀法 (precipitation method) 沉淀法有直接沉淀法,均匀沉淀法,共沉淀法。例如用此法制备的高纯 A12O3 微粉,纯 度为 99.99%以上,细度为 0.1-0.2μ m,化学共沉淀法设备简单、较为经济,便于工业化生 产。 ② 溶胶一凝胶法 将醇盐溶解在有机溶剂中,通过加入蒸馏水使醇盐水解,形成溶胶。在胶体溶液中加入 电解质或加入带有相反电荷的胶体溶液时就会形成凝胶,凝胶在真空状态下低温干燥得到疏 松的干凝胶、再将干凝胶作为高温燃烧处理,即可得到氧化物。 ③ 溶剂蒸发法 (Sorvent evaporation) 在溶剂蒸发法中,为了在溶剂的蒸发过程中保持溶液的均匀性,必需将溶液分散成小液 滴,使组分偏析的体积最小,而且应迅速蒸发,以保持在溶剂蒸发过程中溶液的均匀性。 溶剂蒸发法可分为冰冻(冷冻)干燥法、喷雾干燥法和喷雾热分解法三种(见图 5—3)。 冷冻干燥法(freeze-drying):将金属盐水溶液喷到低温有机液体上,使液滴进行瞬时冷 冻,然后在低温降压条件下升华,脱水,再通过分解制得粉料,这就是冷冻干燥法

第 14 讲$5.1特种陶瓷材料化学导论课程教案喷雾干燥法(spraydrying):是将溶液分散成小液滴喷入热风中,使之迅速干燥的方法。这是一种广泛采用的造粒法。喷雾热分解法:是将金属盐溶液喷雾至高温气氛(介质气体)中,立即引起溶剂蒸发和金属盐的热分解,从而直接合成氧化物粉料的方法。(3)气相法①蒸发一凝聚法(PVD法):蒸发一凝聚法是将原料加热至高温(用电弧或等离子流等加热),使之气化,接着在电弧焰和等离了焰与冷却环境造成的较大温度梯度条件下急冷,凝聚成微粒状物料的方法。用此法能制得颗粒直径在5一100nm范围的微粉,这种方法适合于制备单一氧化物、复合氧化物、碳化物或金属的微粉。②气相化学反应法(CVD)该法以金属、金属化合物为原料,通过热源、电子束、激光气化或诱导,在气相中进行化学反应,并控制产物的凝聚、生长,从而合成超微粉未。此法生成物的纯度高,颗粒分散性好,除适用于制备氧化物外,还适用于制备液相法难以直接合成的氮化物、碳化物、硼化物等非氧化物。(二)成型制备技术根据制体的形状和要求特性,主要采用下列六种粉体成型方法:注浆成型;可塑成型(挤压成型,轧膜成型):模压成型:等静压成型:热压铸成型;带式成型法。1、注浆成型注浆成形(传统定义):在石膏模的毛细管作用下,含一定水分的粘土泥浆脱水硬化成坏的过程。注浆成形(现代定义):具有一定液态流动性的成型方法。多采用石膏模注浆成型,在较高的高压注浆采用树脂模具。特点:工艺简单,但劳动强度大,生产周期长,不易实现自动化,且烧后密度小,机械强度差,虽然坏体结构较一致,但含水量大而且不均匀,干燥收缩和烧成收缩较大。适合机械强度、几何尺寸、电气性能要求不高的新型陶瓷产品。优点:适应性大,只要有多孔模具就可以生产。所以应用比较普遍。2、可塑成型:是利用模具或刀具等运动所造成的压力、剪力、挤压等外力对具有可塑性的坏料进行加工,迫使坏料在外力作用下发生可塑变形而制成坏的成型方法。利用泥料具有可塑性的特点,95

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 95 喷雾干燥法(spray drying):是将溶液分散成小液滴喷入热风中,使之迅速干燥的方法。 这是一种广泛采用的造粒法。 喷雾热分解法:是将金属盐溶液喷雾至高温气氛(介质气体)中,立即引起溶剂蒸发和 金属盐的热分解,从而直接合成氧化物粉料的方法。 (3)气相法 ① 蒸发一凝聚法(PVD 法) : 蒸发一凝聚法是将原料加热至高温(用电弧或等离子流等加热),使之气化,接着在电弧 焰和等离了焰与冷却环境造成的较大温度梯度条件下急冷,凝聚成微粒状物料的方法。用此 法能制得颗粒直径在 5—100nm 范围的微粉,这种方法适合于制备单一氧化物、复合氧化物、 碳化物或金属的微粉。 ② 气相化学反应法(CVD) 该法以金属、金属化合物为原料,通过热源、电子束、激光气化或诱导,在气相中进行 化学反应,并控制产物的凝聚、生长,从而合成超微粉末。此法生成物的纯度高,颗粒分散 性好,除适用于制备氧化物外,还适用于制备液相法难以直接合成的氮化物、碳化物、硼化 物等非氧化物。 (二) 成型制备技术 根据制体的形状和要求特性,主要采用下列六种粉体成型方法:注浆成型;可塑成型; (挤压成型,轧膜成型);模压成型;等静压成型;热压铸成型;带式成型法。 1、 注浆成型 注浆成形(传统定义):在石膏模的毛细管作用下,含一定水分的粘土泥浆脱水硬化成坯 的过程。 注浆成形(现代定义):具有一定液态流动性的成型方法。 多采用石膏模注浆成型,在较高的高压注浆采用树脂模具。 特点:工艺简单,但劳动强度大,生产周期长,不易实现自动化,且烧后密度小,机械 强度差,虽然坯体结构较一致,但含水量大而且不均匀,干燥收缩和烧成收缩较大。适合机 械强度、几何尺寸、电气性能要求不高的新型陶瓷产品。 优点:适应性大,只要有多孔模具就可以生产。所以应用比较普遍。 2、 可塑成型: 是利用模具或刀具等运动所造成的压力、剪力、挤压等外力对具有可塑性的坯料进行加 工,迫使坯料在外力作用下发生可塑变形而制成坯的成型方法。利用泥料具有可塑性的特点

$5.1特种陶瓷第 14 讲材料化学导论课程教案经一定工艺处理浆料制成一定形状的制品。适合于成型具有回转中心的圆形产品,在传统陶瓷生成中较为普遍采用。特种陶瓷也经常采用。根据可塑成型的原理,后来又发展了挤压成型和轧膜成型。可塑成型适合生成管,棒,薄片状的制品。挤压成型:一般是将真空炼制的泥料,放入挤制机内,这种挤制机一头可以对泥料施加压力,另一头装有机嘴,通过更换机嘴,能挤出各种形状的坏体。采用挤压法优点:环境污染小,操作易于自动化,可连续生产,效率高。适合挤制1-3mm的管状,棒状产品。近年已挤制100-200mm宽,0.1-3mm厚(或薄)的片状坏膜。轧膜成型:轧膜成型是将制备好的坏料,拌以一定量的有机粘结剂,置于两辊轴之间进行辊轧,通过调节轧辊的间距,经过多次轧辊,最后达到所要求的厚度。轧膜成型的特点:(1)工艺简单,生产效率高:(2)膜片厚度均匀,对环境污染小;(3)能成型厚度很薄的产品,但干燥、烧成收缩大。适宜生产1mm以下的薄片状制品。3、模压成形:也叫干压成型是将粉料加少量结合剂,按前面所讲到的造粒方式先经过造粒,然后将造粒后的粉料置于钢模中,在压力机上加压形成一定形状的坏体。适合压制高度0.3-60mm,直径5-500mm形状简单的制品。其特点是粘结剂含量较低,一般,不经干燥可直接焙烧,坏体的收缩小,可以自动化生产。4、等静压成型:定义:利用液体介质不可压缩和均匀传递压力的特性而设计的一种成型方法。常温等静压成型的特点:优点:1)坏体密度大,结构均匀,烧成收缩小,制品尺寸准确;2)生坏强度大,不用干燥,可直接上釉或烧成;3)可压制形状复杂的大型制品;4)粉料可不加或少加粘合剂。缺点:1)设备费用高,投资大:2)成型速度慢;3)高压操作,需有保护措施。5、热压铸成型:96

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 96 经一定工艺处理浆料制成一定形状的制品。适合于成型具有回转中心的圆形产品,在传统陶 瓷生成中较为普遍采用。特种陶瓷也经常采用。 根据可塑成型的原理,后来又发展了挤压成型和轧膜成型。可塑成型适合生成管,棒, 薄片状的制品。 挤压成型:一般是将真空炼制的泥料,放入挤制机内,这种挤制机一头可以对泥料施加压 力,另一头装有机嘴,通过更换机嘴,能挤出各种形状的坯体。 采用挤压法优点:环境污染小,操作易于自动化,可连续生产,效率高。适合挤制 1-3mm 的管状,棒状产品。近年已挤制 100-200mm宽,0.1-3mm 厚(或薄)的片状坯膜。 轧膜成型:轧膜成型是将制备好的坯料,拌以一定量的有机粘结剂,置于两辊轴之间进 行辊轧,通过调节轧辊的间距,经过多次轧辊,最后达到所要求的厚度。 轧膜成型的特点: (1)工艺简单,生产效率高; (2)膜片厚度均匀,对环境污染小; (3)能成型厚度很薄的产品,但干燥、烧成收缩大。适宜生产 1mm 以下的薄片状制品。 3、 模压成形:也叫干压成型 是将粉料加少量结合剂,按前面所讲到的造粒方式先经过造粒,然后将造粒后的粉料置 于钢模中,在压力机上加压形成一定形状的坯体。适合压制高度 0.3-60mm,直径 5-500mm 形状简单的制品。 其特点是粘结剂含量较低,一般,不经干燥可直接焙烧,坯体的收缩小,可以自动化生 产。 4、 等静压成型: 定义:利用液体介质不可压缩和均匀传递压力的特性而设计的一种成型方法。 常温等静压成型的特点: 优点:1)坯体密度大,结构均匀,烧成收缩小,制品尺寸准确; 2)生坯强度大,不用干燥,可直接上釉或烧成; 3)可压制形状复杂的大型制品; 4)粉料可不加或少加粘合剂。 缺点:1)设备费用高,投资大; 2)成型速度慢; 3)高压操作,需有保护措施。 5、 热压铸成型:

第 14 讲$5.1特种陶瓷材料化学导论课程教案定义:热压铸成型运用含有蜡料浆加入坏料熔化厚具有流动性和塑性,冷却后在金属模凝固成型的特点来完成的。优点:(1)物理化学变化小,收缩小,造成的缺陷少;(2)这种方法产品尺寸准确,结构致密,各种异形产品都能成型适合形状较复杂,精度要求高的中小型产品的生产;(3)成型后无需干燥,生坏强度大便于机械化生产:(4)设备简单,操作方便,生产效率高,莫具磨损小,寿命长。缺点:工序比较复杂,耗能大,工期长。瓷粉---粉碎--投入铝锅---和石蜡搅拌.-蜡饼---化浆---热压铸成型--坏体---装钵-.-排蜡和素烧---出钵--釉烧-成品6、带式成型法带式成型法可分为流延法和薄片挤压法两种,前者用的坏料为料浆,后者为泥团。一般采用的是流延法。定义:流延法将准备好的粉料内加粘结剂,增塑剂,分散剂,溶剂,然后进行混合,使其均匀。再把料浆放入流延机的料斗中,料浆从料斗下部流至流延机的薄膜载体(传送带)上。用刮刀控制厚度,再经红外加热等方法烘干,得到膜坏,连同载体一起卷轴待用,最后按所需要的形状切割或开孔。特点:适合于制成厚度小于0.2mm以下,表面光洁度好,超薄型的制品。这种方法成型设备不复杂,工艺稳定,可连续操作,便于自动化生产,生产效率高。但流延法粘结剂含量高,因而收缩率较大,高达20-21%,要注意。(三)、烧结方法特种陶瓷的烧结是生坏在高温下的致密化过程和现象的总称。烧结是使特种陶瓷获得预期显微结构和性能的关键工序。它可以减少形体中的气孔,增强颗粒之间的致密程度,从而提高产品的机械强度。特总陶瓷的烧结方法很多,常见如下:1、低温烧结低温烧结的方法:(1)引入添加剂引入添加剂的作用机理可分为两类:①添加剂的引入使晶格空位增加,易于扩散,烧结速度加快,②添加剂的引入使液相在较低的温度下生成,出现液相后晶体能做粘性流动,因而促进97

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 97 定义:热压铸成型运用含有蜡料浆加入坯料熔化厚具有流动性和塑性,冷却后在金属模 凝固成型的特点来完成的。 优点:(1)物理化学变化小,收缩小,造成的缺陷少; (2)这种方法产品尺寸准确,结构致密,各种异形产品都能成型适合形状较复杂,精度 要求高的中小型产品的生产; (3)成型后无需干燥,生坯强度大便于机械化生产; (4)设备简单,操作方便,生产效率高,莫具磨损小,寿命长。 缺点:工序比较复杂,耗能大,工期长。 瓷粉-粉碎-投入铝锅-和石蜡搅拌-蜡饼-化浆-热压铸成型-坯体-装钵-排蜡和 素烧-出钵-釉烧-成品 6、 带式成型法 带式成型法可分为流延法和薄片挤压法两种,前者用的坯料为料浆,后者为泥团。一般 采用的是流延法。 定义:流延法将准备好的粉料内加粘结剂,增塑剂,分散剂,溶剂,然后进行混合,使 其均匀。再把料浆放入流延机的料斗中,料浆从料斗下部流至流延机的薄膜载体(传送带) 上。用刮刀控制厚度,再经红外加热等方法烘干,得到膜坯,连同载体一起卷轴待用,最后 按所需要的形状切割或开孔。 特点:适合于制成厚度小于 0.2mm以下,表面光洁度好,超薄型的制品。这种方法成型 设备不复杂,工艺稳定,可连续操作,便于自动化生产,生产效率高。但流延法粘结剂含量 高,因而收缩率较大,高达 20-21%,要注意。 (三)、烧结方法 特种陶瓷的烧结是生坯在高温下的致密化过程和现象的总称。烧结是使特种陶瓷获得预 期显微结构和性能的关键工序。它可以减少形体中的气孔,增强颗粒之间的致密程度,从而 提高产品的机械强度。特总陶瓷的烧结方法很多,常见如下: 1、低温烧结 低温烧结的方法: (1)引入添加剂 引入添加剂的作用机理可分为两类: ① 添加剂的引入使晶格空位增加,易于扩散,烧结速度加快。 ② 添加剂的引入使液相在较低的温度下生成,出现液相后晶体能做粘性流动,因而促进

$5.1 特种陶瓷第 14 讲材料化学导论课程教案烧结。(2)压力烧结;(3)使用易于烧结的粉末。2、热压烧结定义:粉体置于压模中,从上到下用10-50MPa的压力,边单轴加压边加热到高温的烧结方法称为热压烧结。常用的热压烧结的模具:石墨,氧化铝,碳化硅等。热压烧结的特点:(1)降低坏体的成型压力,为冷法干压成型的1/10左右。(2)降低产品的烧结温度,缩短烧结时间,并提高坏体的致密度和强度。例如普通烧结Be0在1800°C,15min只能达理论密度的90%,用热压法在1600°C可达98%的理论密度。氧化铝:常压烧结抗折强度约为350MPa,热压烧结制品为700MPa。(3)可有效控制制品的显微结构,晶粒不易长大,气孔率低,分布均勾,基本接近于0。缺点:加热、冷却的时间长,而必须进行后加工,生产效率低,只能生产形状不太复杂的制品。3.热(高温)等静压法(highisostaticpressing,HIP)定义:将粉末压坏或装入包套的粉料置于能承受50-200MPa压力及2000°C以上高温的真空容器中,以情性气体为传压介质,采取边加热边从各方面施加压力压缩坏体或粉料的方法(使粉料经受高温和均衡压力作用,被烧结成致密件)。高温等静压中通常所受的介质气体为氨气,氩气等情性气体。模具材料为金属箔(钼,镍等)。热等静压成型的优点:(1)施加压力高,使陶瓷材料的致密化可以在较低的温度下烧结。(比无压或热压烧结低的多的温度下进行,有效抑制材料在高温下发生很多不利的反应和变化。)(2)能够在减少甚至无烧结添加剂的条件下,制备出微观结构均匀且儿乎不含气孔的致密陶瓷烧结体。(3)可以减少乃至消除烧结体中的剩余气孔,愈合表面裂纹,提高材料的密度、强度。(4)能够精确控制产品的形状、尺寸,理想情况下的产品无形状尺寸改变。举例:氧化铝陶瓷常压烧结必须1800°C以上的高温;热压HP(20MPa)烧结需要到1500°C;而HIP在1000°C作用较低的温度下就已经致密化。4.气氛烧结98

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 98 烧结。 (2)压力烧结; (3)使用易于烧结的粉末。 2、热压烧结 定义:粉体置于压模中,从上到下用 10-50MPa 的压力,边单轴加压边加热到高温的烧结 方法称为热压烧结。常用的热压烧结的模具:石墨,氧化铝,碳化硅等。 热压烧结的特点: (1)降低坯体的成型压力,为冷法干压成型的 1/10 左右。 (2)降低产品的烧结温度,缩短烧结时间,并提高坯体的致密度和强度。例如普通烧结 BeO 在 1800ºC,15min 只能达理论密度的 90%,用热压法在 1600ºC 可达 98%的理论密度。氧化 铝:常压烧结抗折强度约为 350MPa,热压烧结制品为 700MPa。 (3)可有效控制制品的显微结构,晶粒不易长大,气孔率低,分布均匀,基本接近于 0。 缺点:加热、冷却的时间长,而必须进行后加工,生产效率低,只能生产形状不太复杂 的制品。 3 .热(高温)等静压法(high isostatic pressing,HIP) 定义:将粉末压坯或装入包套的粉料置于能承受 50-200MPa 压力及 2000ºC 以上高温的真 空容器中,以惰性气体为传压介质,采取边加热边从各方面施加压力压缩坯体或粉料的方法 (使粉料经受高温和均衡压力作用,被烧结成致密件)。 高温等静压中通常所受的介质气体为氦气,氩气等惰性气体。模具材料为金属箔(钼, 镍等)。 热等静压成型的优点: (1)施加压力高,使陶瓷材料的致密化可以在较低的温度下烧结。(比无压或热压烧结 低的多的温度下进行,有效抑制材料在高温下发生很多不利的反应和变化。) (2)能够在减少甚至无烧结添加剂的条件下,制备出微观结构均匀且几乎不含气孔的 致密陶瓷烧结体。 (3)可以减少乃至消除烧结体中的剩余气孔,愈合表面裂纹,提高材料的密度、强度。 (4)能够精确控制产品的形状、尺寸,理想情况下的产品无形状尺寸改变。 举例:氧化铝陶瓷常压烧结必须 1800ºC 以上的高温;热压 HP(20MPa)烧结需要到 1500ºC; 而 HIP 在 1000ºC 作用较低的温度下就已经致密化。 4.气氛烧结

S5.1特种陶瓷材料化学导论课程教案第 14 讲气氛烧结的目的:(1)制备透光性陶瓷(2)防止氧化(3)引入气氛片的烧结【本讲课程的小结】本讲课主要讨论了(1)特种陶瓷的特点和分类:(2)特种陶瓷的制造工艺。【本讲课程的作业】等静压成型和热等静压成型的特点。【本讲课程的思考题】99

§5.1 特种陶瓷 材料化学导论课程教案 第 14 讲 99 气氛烧结的目的: (1)制备透光性陶瓷 (2)防止氧化 (3)引入气氛片的烧结 【本讲课程的小结】 本讲课主要讨论了(1)特种陶瓷的特点和分类;(2)特种陶瓷的制造 工艺。 【本讲课程的作业】 等静压成型和热等静压成型的特点。 【本讲课程的思考题】

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《材料化学导论》课程授课教案(讲稿)第15讲 5.1特总陶瓷.pdf

- 《材料化学导论》课程授课教案(讲稿)第16讲 5.1特种陶瓷料.pdf

- 《材料化学导论》课程授课教案(讲稿)第13讲 4.8非晶态合金.pdf

- 《材料化学导论》课程授课教案(讲稿)第17讲 5.2半导体材料.pdf

- 《材料化学导论》课程授课教案(讲稿)第20讲 6.4功能高分子材料.pdf

- 《材料化学导论》课程授课教案(讲稿)第18讲 6.1聚合物的结构和特征.pdf

- 《材料化学导论》课程授课教案(讲稿)第19讲 6.3高分子材料的特性和应用.pdf

- 《材料化学导论》课程授课教案(讲稿)第23讲 8纳米材料.pdf

- 《材料化学导论》课程授课教案(讲稿)第21讲 7.1-7.3 复合材料的定义、分类和特点.pdf

- 《材料化学导论》课程授课教案(讲稿)第22讲 7.4-7.5陶瓷基复合材料、树脂基复合材料.pdf

- 《材料化学导论》课程教学大纲 Introduction to Materials Chemistry.pdf

- 内蒙古科技大学:《材料化学》课程授课教案(任课教师:蔡颖).doc

- 内蒙古科技大学:《材料化学》课程教学大纲 Material Chemistry.pdf

- 《医学基础化学》课程PPT教学课件(医用基础化学)第四章 缓冲溶液 Buffer Solution.pptx

- 《医学基础化学》课程PPT教学课件(医用基础化学)第十章 共价键与分子间力 Covalent Bond and Intermolecular Forces.pptx

- 《医学基础化学》课程PPT教学课件(医用基础化学)第十四章 现代仪器分析简介 Modern Instrumental Analysis.pptx

- 《医学基础化学》课程PPT教学课件(医用基础化学)第十二章 滴定分析 Volumetric Analysis.pptx

- 《医学基础化学》课程PPT教学课件(医用基础化学)第十三章 可见分光光度法和紫外分光光度法 Visible Spectrophotometry and Ultraviolet Spectrophotometry.pptx

- 《医学基础化学》课程PPT教学课件(医用基础化学)第十一章 配位化合物 Coordination Compounds.pptx

- 《医学基础化学》课程PPT教学课件(医用基础化学)第六章 化学反应热及反应的方向和限度 Reaction Heat, Directions and Limit of Chemical Reactions.pptx

- 《材料化学导论》课程授课教案(讲稿)第11讲 4.4超低温合金.pdf

- 《材料化学导论》课程授课教案(讲稿)第12讲 4.6形状记忆合金.pdf

- 《材料化学导论》课程授课教案(讲稿)第9讲 3.4基于气-固相转变的材料制备.pdf

- 《材料化学导论》课程授课教案(讲稿)第10讲4.1金属材料的结构与性.pdf

- 《材料化学导论》课程授课教案(讲稿)第5讲 2.5晶体材料的物理性能.pdf

- 《材料化学导论》课程授课教案(讲稿)第7讲 3.2基于液-固相转变的材料制备.pdf

- 《材料化学导论》课程授课教案(讲稿)第6讲 2.6 合金的结构与性能.pdf

- 《材料化学导论》课程授课教案(讲稿)第8讲 3.3基于固-固相转变的材料制备.pdf

- 《材料化学导论》课程授课教案(讲稿)第1讲 01绪论.pdf

- 《材料化学导论》课程授课教案(讲稿)第3讲 2.2晶体学基本概念.pdf

- 《材料化学导论》课程授课教案(讲稿)第2讲 2.1晶体与非晶体.pdf

- 《材料化学导论》课程授课教案(讲稿)第4讲 2.4晶体材料的结构.pdf

- 《材料化学导论》课程教学课件(讲稿)07 高性能复合材料.pdf

- 《材料化学导论》课程教学课件(讲稿)08 纳米属材料.pdf

- 《材料化学导论》课程教学课件(讲稿)05 新型无机非金属材料.pdf

- 《材料化学导论》课程教学课件(讲稿)06 新型高分子材料.pdf

- 《材料化学导论》课程教学课件(讲稿)04 新型金属材料.pdf

- 《材料化学导论》课程教学课件(讲稿)03 材料制备化学.pdf

- 《材料化学导论》课程教学课件(讲稿)01 绪论(华北理工大学:杨金萍).pdf

- 《材料化学导论》课程教学课件(讲稿)02 无机材料结构与性能.pdf