《企业经营管理》课程教学资源(授课教案)第四章 现代企业生产管理

第四章现代企业生产管理 第三节现代企业生产计划与控制 1.计划方式 ·市场紫积需求 ·恒定生产率计划 恒定生产 人缺货 率曲线 积求 市场累秋 o' 生产时间 ·累积生产计划 恒定生产 车曲线 累秋生产 计划曲线 市场累积 需求曲线 生产时间 2.生产计划制定步骤 ·确定各期需求 ·确定各期生产能力 ·明确相关信息 ·确定相关单位成本 ·规划各种方案并计算成本 3.生产计划举例(图表法) 市场需求信息: 月份 1月2月3月4月5月6月 需求量(个) 200200300400500200

第四章 现代企业生产管理 第三节 现代企业生产计划与控制 1.计划方式 • 市场累积需求 • 恒定生产率计划 • 累积生产计划 2.生产计划制定步骤 • 确定各期需求 • 确定各期生产能力 • 明确相关信息 • 确定相关单位成本 • 规划各种方案并计算成本 3.生产计划举例(图表法) 市场需求信息: 月 份 1 月 2 月 3 月 4 月 5 月 6 月 需求量(个) 200 200 300 400 500 200

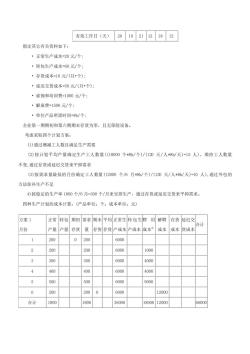

有效工作日(天)201921211821 假定其它有关资料如下: ·正常生产成本=20元/个 ·转包生产成本=60元/个: ·存货成本=10元/(月个) ·延迟交货成本=50元/(月个: ·雇佣和培训费=1000元/个: ·解底费=1500元/个: ·单位产品所需时间=8h/个: 企业第一期期初和第六期期末存货为零,且无保险设备。 考虑采取四个计划方案: (1)通过增减工人数目满足生产需要 (2)按计划平均产量确定生产工人数量(18000个8/个)/(120天/人8/天)=15人),维持工人数量 不变,通过存货或延迟交货来平抑需求 (3)按需求量最低的月份确定工人数量(2000个6月8/个)/(120天/人8/天)=10人),通过外包的 方法弥补生产不足 4)按稳定的生产率1800个/6月=300个/月来安排生产,通过存货或延迟交货来平抑需求 四种生产计划的成本计算:(产品单位:个:成本单位:元) 方案1 正常转包期初需求期末平均正常生转包生聘用解聘存货延迟交 合计 月份 产量产量存货量存货存货产成本产成本成本成本成本货成本 1 200 0200 6000 2 200 200 6000 1000 3 300 300 6000 4000 4 400 400 6000 4000 5 500 500 6000 9000 6 200 2000 6000 12000 合计 1800 1800 36000 1800012000 66000

有效工作日(天) 20 19 21 21 18 21 假定其它有关资料如下: • 正常生产成本=20 元/个; • 转包生产成本=60 元/个; • 存货成本=10 元/(月•个); • 延迟交货成本=50 元/(月•个); • 雇佣和培训费=1000 元/个; • 解雇费=1500 元/个; • 单位产品所需时间=8h/个; 企业第一期期初和第六期期末存货为零,且无保险设备。 考虑采取四个计划方案: (1)通过增减工人数目满足生产需要 (2)按计划平均产量确定生产工人数量((18000 个*8h/个)/(120 天/人*8h/天)=15 人),维持工人数量 不变,通过存货或延迟交货来平抑需求 (3)按需求量最低的月份确定工人数量((2000 个/6 月*8h/个)/(120 天/人*8h/天)=10 人),通过外包的 方法弥补生产不足 4)按稳定的生产率 1800 个/6 月=300 个/月来安排生产,通过存货或延迟交货来平抑需求。 四种生产计划的成本计算:(产品单位:个;成本单位:元) 方案 1 月份 正常 产量 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包生 产成本 聘 用 成本① 解聘 成本 存货 成本 延迟交 货成本 合计 1 200 0 200 6000 2 200 200 6000 1000 3 300 300 6000 4000 4 400 400 6000 4000 5 500 500 6000 9000 6 200 200 0 6000 12000 合计 1800 1800 36000 18000 12000 66000

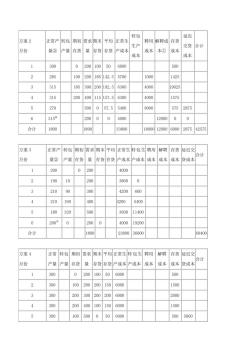

转包 延迟 方案2 正常产转包期初需求期末平均 正常生 聘用解聘成存货 生产 交货合计 月份 量② 产量存货量存货存货 产成本 成本本① 成本 成本 成本 300 020010050 6000 500 2 285 100200185142.55700 1000 1425 3 315 185300200192.56300 4000 19025 4 315 200400115157.56300 4000 1575 5 270 500057.55400 9000 5752875 6 315 200004000 1200000 合计 1800 1800 33800 18000120006000287542575 方案3 正常产转包期初需求期末平均正常生转包生聘用解聘存货延迟交 月份 量② 产量存安里存贺存资产税本产成木皮未成本成木皮成小合针 1 200 0 200 4000 2 19010 200 38000 3 210 90 300 4200600 4 210190 400 42005400 5 180 320 500 360011400 6 200四 0 2000 400019200 合计 1800 2380036600 60400 方案4 正常转包期初需求期末平均正常生转包生聘用解聘存货延迟交 合计 月份 产量产量存货量存货存货产成本产成本成本成本成本 货成本 1 300 0200100506000 500 300 1002002001506000 1500 3 300 2003002002006000 2000 300 200 400 150 6000 1500 5 300 100500050 6000 5005000

方案 2 月份 正常产 量② 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包 生产 成本 聘用 成本 解聘成 本① 存货 成本 延迟 交货 成本 合计 1 300 0 200 100 50 6000 500 2 285 100 200 185 142.5 5700 1000 1425 3 315 185 300 200 192.5 6300 4000 19025 4 315 200 400 115 157.5 6300 4000 1575 5 270 500 0 57.5 5400 9000 575 2875 6 315③ 200 0 0 4000 12000 0 0 合计 1800 1800 33800 18000 12000 6000 2875 42575 方案 3 月份 正常产 量② 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包生 产成本 聘用 成本 解聘 成本 存货 成本 延迟交 货成本 合计 1 200 0 200 4000 2 190 10 200 3800 0 3 210 90 300 4200 600 4 210 190 400 4200 5400 5 180 320 500 3600 11400 6 200④ 0 200 0 4000 19200 合计 1800 23800 36600 60400 方案 4 月份 正常 产量 转包 产量 期初 存货 需求 量 期末 存货 平均 存货 正常生 产成本 转包生 产成本 聘用 成本 解聘 成本 存货 成本 延迟交 货成本 合计 1 300 0 200 100 50 6000 500 2 300 100 200 200 150 6000 1500 3 300 200 300 200 200 6000 2000 4 300 200 400 100 150 6000 1500 5 300 100 500 0 50 6000 500 5000

6300 0200006000 0 合计1800 180036000 6000500047000 4.生产能力 单一品种设备组生产能力: 设备数量*单位设备有效工作时间*单位台时产量定额 多品种代表产品生产能力: 某设备组全年有效工作时间/代表产品台时定额 5。需求与能力关系(9钟) ·短期、长期:富裕 ·短期:相符:长期:富裕 ·短期:不足:长期:富裕 ·短期:富裕:长期:相符 ·短期、长期:均相符 ·短期:不足:长期:相符 ·短期:富裕:长期:不足 ·短期:相符:长期:不足 ·短期、长期:生产能力均不足 6.生产作业计划 ·生产计划的具体执行计划 ·计划期短 ·内容具体 ·计划单位更小 7.生产作业控制 ·生产调度 ·生产进度控制:投入、产出、工序 ·在制品占用量控制 8.物料需求计划MRP Material Requirement Planning

6 300 0 200 0 0 6000 0 合计 1800 1800 36000 6000 5000 47000 4.生产能力 单一品种设备组生产能力: 设备数量*单位设备有效工作时间*单位台时产量定额 多品种代表产品生产能力: 某设备组全年有效工作时间/代表产品台时定额 5. 需求与能力关系(9 钟) • 短期、长期:富裕 • 短期:相符;长期:富裕 • 短期:不足;长期:富裕 • 短期:富裕;长期:相符 • 短期、长期:均相符 • 短期:不足;长期:相符 • 短期:富裕;长期:不足 • 短期:相符;长期:不足 • 短期、长期:生产能力均不足 6. 生产作业计划 • 生产计划的具体执行计划 • 计划期短 • 内容具体 • 计划单位更小 7.生产作业控制 • 生产调度 • 生产进度控制:投入、产出、工序 • 在制品占用量控制 8.物料需求计划 MRP • Material Requirement Planning

·特点:自动分解任务 动态模拟 库存计算精确 运算速度快 组成: (顾客订单 主生产计划一市场预测 立品设计 (物料进出 产品结构图一物料需求量计划、物料库存资料 基本报告:生立作业 派生报告:计划报告、 计划、生产指令采 执行控制报告、外 购订单 情况报告 产品结构图: A产品 0层 B2部件 C部件 2层 D)血件组件D回组件)组件3层 编制程序: ·总装配作业计划 ·分装作业计划 ·零件加工作业计划 举例: 总配装作业计划表(单位:件) 时间/周 1 2345678910 总需要量 2028251618h920 20 总装出产量 40 40 40

• 特点:自动分解任务 动态模拟 库存计算精确 运算速度快 组成: 产品结构图: 编制程序: • 总装配作业计划 • 分装作业计划 • 零件加工作业计划 举例: 总配装作业计划表 (单位:件) 时间/周 1 2 3 4 5 6 7 8 9 10 总需要量 20 28 25 16 18 19 20 6 2 20 总装出产量 40 40 40 40

库存量 35h5722682993h21 装配投入量 40 40 40 分配装作业计划表(单位:件) 时间/周 备件需要量 总需要量 分装出产量 85 库存量 33 73 68 h83 38 33 份装投入量 85 零件C加工作业计划表(单位:件) 时间/周 234567 总需要量 175 零件C加工产量 200 库存量 9595h01010101035353535 零件C加工投入量 9.制造资源计划RPII .Manufacturing Resources Planning System ·思想:物料流+资金流 日常作业计划+企业长远规划 Enterprise Resources Planning (ERP) 构成:IBW公司COPICS系统,12个子系统

库存量 35 15 17 2 26 8 29 9 3 1 21 装配投入量 40 40 40 分配装作业计划表 (单位:件) 时间/周 1 2 3 4 5 6 7 8 9 10 备件需要量 5 5 5 5 5 5 5 5 5 5 总需要量 45 5 45 5 5 5 45 5 5 5 分装出产量 85 85 库存量 33 73 68 23 18 13 93 48 43 38 33 分装投入量 85 零件 C 加工作业计划表 (单位:件) 时间/周 1 2 3 4 5 6 7 8 9 10 总需要量 85 175 零件 C 加工产量 200 库存量 95 95 10 10 10 10 10 35 35 35 35 零件 C 加工投入量 9.制造资源计划 MRPII • Manufacturing Resources Planning System • 思想:物料流+资金流 日常作业计划+企业长远规划 • Enterprise Resources Planning (ERP) 构成:IBM 公司 COPICS 系统,12 个子系统

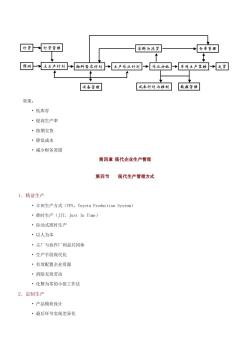

女幻→女贷带见 采购与进贸 +会库管理 取习去生产计却→斯件老求计却一生产作共计幻→作共分闲→手网主产生校→发安 版各普塑 成本计矧与校制袅婚管理 效果: ·低库存 ·提高生产率 ·按期交货 ·降低成本 ·减少财务差错 第四章现代企业生产管理 第四节 现代生产管理方式 1.精益生产 ·丰田生产方式(TPS,Toyota Production System) ·准时生产(JIT,Just In Time》 ·拉动式准时生产 ·以人为本 ·主厂与协作厂利益共同体 ·生产手段现代化 ·有效配置企业资源 ·消除无效劳动 ·化整为零的小组工作法 2.定制生产 ·产品模块设计 ·最后环节实现差异化

效果: • 低库存 • 提高生产率 • 按期交货 • 降低成本 • 减少财务差错 第四章 现代企业生产管理 第四节 现代生产管理方式 1.精益生产 • 丰田生产方式(TPS,Toyota Production System) • 准时生产(JIT,Just In Time) • 拉动式准时生产 • 以人为本 • 主厂与协作厂利益共同体 • 生产手段现代化 • 有效配置企业资源 • 消除无效劳动 • 化整为零的小组工作法 2.定制生产 • 产品模块设计 • 最后环节实现差异化

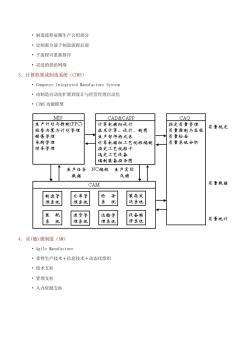

·制造流程前期生产公用部分 ·定制部分放于制造流程后部 ·子流程可重新排序 ·灵活的供给网络 3.计算机集成制造系统(CIMS) Computer Integrated Manufacture system ·由制造自动化扩展到设计与经营经理自动化 ·CTMS功能模型 MIS CAD&CAPP CAO 生产计划与拉制①PC 计算机助设计 拍定质量理 经决策与计划管理 设计 制图 质量规定 生产部件构 采购 计算新 助工艺规程编 质量统分析 则务管理 指定工艺规程卡 编制装备指图 生产任 NC编程生产实际 数据 CAM 质量数据 制造警 仓库管 检查 装箱发 理年统 理年统 年统 运亲统 装配 进货管 运管 条统 埋年统 质量统计 理华绒 4.灵(敏)捷制造(M ·Agile Manufacture ·柔性生产技术十信息技术十动态化组织 ·技术支柱 ·管理支柱 ·人办资源支柱

• 制造流程前期生产公用部分 • 定制部分放于制造流程后部 • 子流程可重新排序 • 灵活的供给网络 3.计算机集成制造系统(CIMS) • Computer Integrated Manufacture System • 由制造自动化扩展到设计与经营经理自动化 • CIMS 功能模型 4.灵(敏)捷制造(AM) • Agile Manufacture • 柔性生产技术+信息技术+动态化组织 • 技术支柱 • 管理支柱 • 人办资源支柱

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《企业经营管理》课程教学资源(授课教案)第七章 现代企业成本管理.doc

- 《企业经营管理》课程教学资源(授课教案)第六章 现代企业营销管理.doc

- 《企业经营管理》课程教学资源(授课教案)第二章 现代企业组织与文化.doc

- 《企业经营管理》课程教学资源(授课教案)第三章 现代企业技术创新与产品开发.doc

- 《企业经营管理》课程教学资源(授课教案)第一章 现代企业与管理.doc

- 《企业经营管理》课程教学大纲2/2.doc

- 《企业经营管理》课程教学大纲1/2.doc

- 《市场营销学》课程PPT教学课件(双语)Chapter 01 Marketing - Managing Profitable Customer Relationships.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 03 The Marketing Environment.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 04 Consumer Markets and Consumer Buying Behavior.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 02 Company and Marketing Strategy.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 05 Segmentation, Targeting, and Positioning.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 06 Product, Services and Branding Strategies.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 09 Integrated Marketing Communication Strategy.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 07 Pricing Strategies.ppt

- 《市场营销学》课程PPT教学课件(双语)Chapter 08 Marketing Channels and Supply Chain Management.ppt

- 内蒙古科技大学:《市场营销学》课程PPT教学课件(中文)第3章 营销系统与营销环境分析.ppt

- 内蒙古科技大学:《市场营销学》课程PPT教学课件(中文)第1章 营销与营销过程(主讲教师:梅蕾).ppt

- 内蒙古科技大学:《市场营销学》课程PPT教学课件(中文)第4章 消费者市场与购买行为分析.ppt

- 内蒙古科技大学:《市场营销学》课程PPT教学课件(中文)第2章 顾客价值与顾客满意.ppt

- 《企业经营管理》课程教学资源(授课教案)第五章 现代企业质量管理.doc

- 《企业经营管理》课程教学资源(授课教案)企业经营管理总复习.doc

- 《企业经营管理》课程教学课件(PPT讲稿)第一章 现代企业与管理.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)第二章 现代企业组织与文化.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)第三章 现代企业技术创新与产品开发.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)第四章 现代企业生产管理.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)第七章 现代企业成本管理.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)第五章 现代企业质量管理.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)第六章 现代企业营销管理.ppt

- 《企业经营管理》课程教学课件(PPT讲稿)总复习串讲.ppt

- 《信息组织》课程教学大纲 Information Organization.doc

- 《信息组织》课程授课教案(讲义).doc

- 《信息组织》课程复习知识点(部分).doc

- 《信息组织》课程试卷题库(含答案).doc

- 《信息组织》课程教学课件(PPT讲稿)第一章 导言.ppt

- 《信息组织》课程教学课件(PPT讲稿)第三章 信息描述.ppt

- 《信息组织》课程教学课件(PPT讲稿)第五章 分类法.ppt

- 《信息组织》课程教学课件(PPT讲稿)第八章 主题法.ppt

- 《信息组织》课程教学课件(PPT讲稿)第十章 主题标引和检索工具.ppt

- 《信息组织》课程教学课件(PPT讲稿)第七章 分类标引与分类检索工具.ppt