《互换性与测量技术》课程教学资源(教案讲义)实验三 表面粗糙度

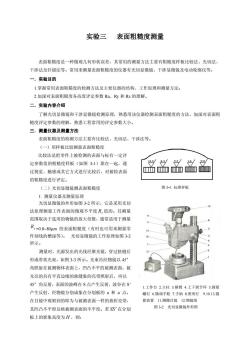

实验三表面粗糙度测量表面粗糙度是一种微观几何形状误差,其常用的测量方法主要有粗糙度样板比较法、光切法、干涉法及针描法等。常用来测量表面粗糙度的仪器有光切显微镜、干涉显微镜及电动轮廊仪等。一。实验目的1.掌握常用表面粗糙度的检测方法及主要仪器的结构、工作原理和测量方法:2.加深对表面粗糙度各高度评定参数 Ra、Ry和Rz的理解。二。实验内容介绍了解光切显微镜和干涉显微镜检测原理,熟悉用该仪器检测表面粗糙度的方法,加深对表面粗糙度评定参数的理解,熟悉工程常用的评定参数大小三、 测量仪器及测量方法表面粗糙度的检测方法主要有比较法、光切法、干涉法等。(一)用样板比较测量表面粗糙度比较法是把零件上被检测的表面与标有一定评EEEEE定参数值的粗糙度样板(如图3-1)靠在一起,通康冒冒过视觉、触感或其它方式进行比较后,对被检表面的粗糙度进行评定。图3-1标准样板(二)光切显微镜测表面粗糙度1.测量仪器及测量原理光切显微镜的外形如图3-2所示,它是采用光切法原理测量工件表面的微观不平度R.值的。其测量范围取决于选用的物镜的放大倍数,通常适用于测量R:=0.8~80um的表面粗糙度(有时也可用来测量零件刻线的槽深等)。光切显微镜的工作原理如图3-2所示。测量时,光源发出的光线经聚光镜,穿过狭缝后形成带状光束,如图3-3所示。光束再经物镜以45°角照射在被测物体表面上,凹凸不平的被测表面,被光亮的具有平直边缘的狭缝象的亮带照射后,再以45°角反射,表面的波峰在S点产生反射,波谷在S1.工作台2.立柱3.横臂4.上下调节环5.固紧产生反射,经物镜分别成象在分划板的a和a 点。螺钉6.微调手轮7.手柄8.照明灯9.10.13.摄影装置11测微目镜12.物镜组在目镜中观察到的即为与被测表面一样的曲折亮带,图3-2光切显微镜外形图其凹凸不平即反映被测表面的不平度。若SS'在分划板上的影象高度为H,则:

1.工作台 2.立柱 3.横臂 4.上下调节环 5.固紧 螺钉 6.微调手轮 7.手柄 8.照明灯 9.10.13.摄 影装置 11.测微目镜 12.物镜组 图 3-2 光切显微镜外形图 实验三 表面粗糙度测量 表面粗糙度是一种微观几何形状误差,其常用的测量方法主要有粗糙度样板比较法、光切法、 干涉法及针描法等。常用来测量表面粗糙度的仪器有光切显微镜、干涉显微镜及电动轮廓仪等。 一.实验目的 1.掌握常用表面粗糙度的检测方法及主要仪器的结构、工作原理和测量方法; 2.加深对表面粗糙度各高度评定参数 Ra、Ry 和 Rz 的理解。 二.实验内容介绍 了解光切显微镜和干涉显微镜检测原理,熟悉用该仪器检测表面粗糙度的方法,加深对表面粗 糙度评定参数的理解,熟悉工程常用的评定参数大小。 三.测量仪器及测量方法 表面粗糙度的检测方法主要有比较法、光切法、干涉法等。 (一)用样板比较测量表面粗糙度 比较法是把零件上被检测的表面与标有一定评 定参数值的粗糙度样板(如图 3-1)靠在一起,通 过视觉、触感或其它方式进行比较后,对被检表面 的粗糙度进行评定。 (二)光切显微镜测表面粗糙度 1. 测量仪器及测量原理 光切显微镜的外形如图 3-2 所示,它是采用光切 法原理测量工件表面的微观不平度 Rz 值的。其测量 范围取决于选用的物镜的放大倍数,通常适用于测量 Rz =0.8∼80μm 的表面粗糙度(有时也可用来测量零 件刻线的槽深等)。 光切显微镜的工作原理如图 3-2 所示。 测量时,光源发出的光线经聚光镜,穿过狭缝后 形成带状光束,如图 3-3 所示。光束再经物镜以 45° 角照射在被测物体表面上,凹凸不平的被测表面,被 光亮的具有平直边缘的狭缝象的亮带照射后,再以 45°角反射,表面的波峰在 S 点产生反射,波谷在 S’ 产生反射,经物镜分别成象在分划板的 a 和 a,点。 在目镜中观察到的即为与被测表面一样的曲折亮带, 其凹凸不平即反映被测表面的不平度。若 SS′在分划 板上的影象高度为 H ,则: 图 3-1 标准样板

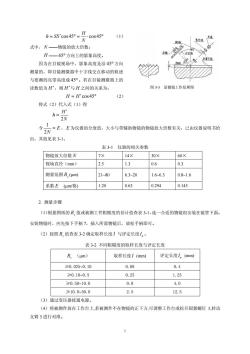

·cOs45°h=SS'cos45°(1)式中,N物镜的放大倍数;-45°方向上的影象高度。因为在目镜视场中,影象高度是沿45°方向测量的,即目镜测微器中十字线交点移动的轨迹与要测的亮带高度成45℃。若在目镜测微器上的图3-3显微镜工作原理图读数值为H',则H'与H之间的关系为:H=H'cos450(2)将式(2)代入式(1)得h=H2N=E,E为仪器的分度值,大小与带辅助物竞放大倍数有关,已由仪器说明书给2N出,其值见表3-1。表3-1仪器的相关参数物镜放大倍数 N7X14x30x60x0.3视场直径(mm)2.51.30.6测量范围 R(μm)21~-806.3~201.6~6.30.8~11.200.63系数E(μm/格)0.2940.1452.测量步骤(1)根据图纸的R.值或被测工件粗糙度的估计值查表3-1,选合适的物镜组安装在镜管下面,安装物镜时,应先按下手柄7,插入所需物镜后,放松手柄即可。(2)按照R.值查表3-2确定取样长度1与评定长度1,。表3-2不同粗糙度的取样长度与评定长度R. (μm)取样长度1 (mm)评定长度1,(mm)≥0. 025~0.100. 080. 4≥0. 10~0. 50. 251. 254. 0≥0. 50~10. 00. 8≥10.0~50.02.512.5(3)通过变压器接通电源。(4)将被测件放在工作台上,若被测件不在物镜的正下方,可调整工作台或松开固紧螺钉5,转动支臂 3 进行对准

1 图 3-3 显微镜工作原理图 = ′cos 45° = ⋅ cos 45° N H h SS (1) 式中, N ——物镜的放大倍数; H —— 45°方向上的影象高度。 因为在目镜视场中,影象高度是沿 45°方向 测量的,即目镜测微器中十字线交点移动的轨迹 与要测的亮带高度成 45°。若在目镜测微器上的 读数值为 H ′,则 H ′与 H 之间的关系为: H = H ′cos 45° (2) 将式(2)代入式(1)得 N H h 2 ′ = 令 E N = 2 1 , E 为仪器的分度值,大小与带辅助物镜的物镜放大倍数有关,已由仪器说明书给 出,其值见表 3-1。 表 3-1 仪器的相关参数 物镜放大倍数 N 7× 14× 30× 60× 视场直径(mm) 2.5 1.3 0.6 0.3 测量范围 Rz (μm) 21~80 6.3~20 1.6~6.3 0.8~1.6 系数 E (μm/格) 1.20 0.63 0.294 0.145 2. 测量步骤 (1)根据图纸的 Rz 值或被测工件粗糙度的估计值查表 3-1,选一合适的物镜组安装在镜管下面。 安装物镜时,应先按下手柄 7,插入所需物镜后,放松手柄即可。 (2)按照 Rz 值查表 3-2 确定取样长度 l 与评定长度 nl 。 表 3-2 不同粗糙度的取样长度与评定长度 Rz (μm) 取样长度l (mm) 评定长度 nl (mm) ≥0.025∼0.10 0.08 0.4 ≥0.10∼0.5 0.25 1.25 ≥0.50∼10.0 0.8 4.0 ≥10.0∼50.0 2.5 12.5 (3)通过变压器接通电源。 (4)将被测件放在工作台上,若被测件不在物镜的正下方,可调整工作台或松开固紧螺钉 5,转动 支臂 3 进行对准

(5)松开固紧螺钉5,转动支臂调节环4,上下调整,直到在被测面上能看到扁平的绿色光带,光带方向要与表面的加工痕迹垂直,这时锁紧固紧螺钉5,转动微调手轮6,直到视场中出现最清晰的亮带为止。(6)按取样长度1移动工作台千分尺,从目镜中数出取样长度大约包含的峰谷数目。旋松测微目镜的固紧螺钉,转动测微目镜,使其中的十字线的水平线与光带轮廓中线(估计方向)平行,锁紧螺钉,然后转动测微目镜测微器上的刻度套筒,使十字线的水平线在光带最清晰的一边。在取样长度1范围内,找出5个最高峰点和5个最低谷点,并分别用十字线的水平线与之相切,如图3-4所示。读出十个读数a1.42a.3.a2,填入表3-3,并按下式计算出10点平均高度R.值:图3-4十字线移动的轨边R.-{(Za-Za)E式中α的单位为套筒格数,目镜视场内刻度每变化一格套筒转过一周(100格)。L图3-5测量位置示意图(7)由于零件加工表面的粗糙度不一定均匀一致,为了充分反映表面粗糙度的特性,需在评定长度1范围内取几个取样长度进行测量并取其平均值。(8)按表面粗糙度国家标准,确定工件表面粗糙度是否符合标准。表3-3测量记录表峰实测R.值(um峰谷峰谷峰公

2 l a1 a2 a3 a4 a5 a6 a8 a7 a10 a9 图 3-5 测量位置示意图 图 3-4 十字线移动的轨迹 (5)松开固紧螺钉 5,转动支臂调节环 4,上下调整,直到在被测面上能看到扁平的绿色光带, 光带方向要与表面的加工痕迹垂直,这时锁紧固紧螺钉 5,转动微调手轮 6,直到视场中出现最清晰 的亮带为止。 (6)按取样长度 l 移动工作台千分尺,从目镜中数出取样长度大约包含的峰谷数目。旋松测微 目镜的固紧螺钉,转动测微目镜,使其中的十字线的水平线与光带轮廓中线(估计方向)平行,锁 紧螺钉,然后转动测微目镜测微器上的刻度套筒,使十字线的水平线在光带最清晰的一边。在取样 长度 l 范围内,找出 5 个最高峰点和 5 个 最低谷点,并分别用十字线的水平线与之 相切,如图 3-4 所示。读出十个读数 a 1、a 2、 a 3. a 12,填入表 3-3,并按下式计算出 10 点平均高度 Rz 值: Rz = ( ) ∑ a峰 − ∑ a谷 ⋅ E 5 1 式中 a 的单位为套筒格数,目镜视场内刻度每变化一格套筒转过一周(100 格)。 (7)由于零件加工表面的粗糙度不一定均匀一致,为了充分反映表面粗糙度的特性,需在评定 长度 nl 范围内取几个取样长度进行测量并取其平均值。 (8)按表面粗糙度国家标准,确定工件表面粗糙度是否符合标准。 表 3-3 测量记录表 序 号 峰 1 a a3 a5 a7 a9 ∑a 实测 Rz 值(μm ) 谷 2 a 4 a a6 a8 a10 1 峰 谷 2 峰 谷 3 峰 谷

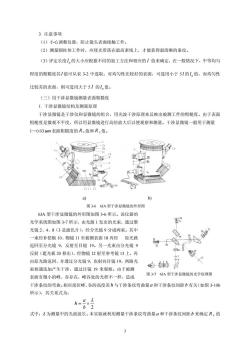

3.注意事项(1)小心调整仪器,防止镜头表面接触工件。(2)测量圆柱体工件时,应使光带落在最高素线上,才能获得最清晰的条纹。(3)评定长度1,的大小应根据不同的加工方法和相应的1值来确定,在一般情况下,中等均匀程度的粗糙度其1值可从表3-2中选取;对均匀性比较好的表面,可选用小于5/的1值,而均匀性比较差的表面,则可选用大于51的1,值(三)用干涉显微镜测量表面粗糙度1.干涉显微镜结构及测量原理干涉显微镜是干涉仪和显微镜的组合,用光波干涉原理来反映出被测工件的粗糙度。由于表面粗糙度是微观不平度,所以用显微镜进行高倍放大后以便观察和测量。干涉显微镜一般用于测量1~0.03um表面粗糙度的R,值和R值。图3-66JA型干涉显微镜的外形图6JA型干涉显微镜的外形图如图3-6所示。该仪器的光学系统图如图3-7所示,由光源1发出的光束,通过聚光镜2、4、8(3是滤色片),经分光镜9分成两束。其中一束经补偿板10、物镜11至被测表面18再经原光路08B返回至分光镜9,反射至目镜19。另一光束由分光镜9反射(遮光板20移出),经物镜12射至参考镜13上,再心由原光路返回,并透过分光镜9,也射向目镜19,两路光由方束相遇迭加产生干涉,通过目镜19来观察。由于被测图3-7 6JA型干涉显微镜的光学原理图表面有微小的峰、谷存在,峰谷处的光程不一样,造成干涉条纹的弯曲。相应部位峰、谷的高度差h与干涉条纹弯曲量αa和干涉条纹间距b有关(如图3-10b所示),其关系式为:h-式中:入为测量中的光波波长。本实验就利用测量干涉条纹弯曲量α和干涉条纹间距b来确定R,值3

3 图 3-7 6JA 型干涉显微镜的光学原理图 3. 注意事项 (1)小心调整仪器,防止镜头表面接触工件。 (2)测量圆柱体工件时,应使光带落在最高素线上,才能获得最清晰的条纹。 (3)评定长度 nl 的大小应根据不同的加工方法和相应的 l 值来确定,在一般情况下,中等均匀 程度的粗糙度其l 值可从表 3-2 中选取;对均匀性比较好的表面,可选用小于 5 l 的 nl 值,而均匀性 比较差的表面,则可选用大于 5 l 的 nl 值。 (三)用干涉显微镜测量表面粗糙度 1. 干涉显微镜结构及测量原理 干涉显微镜是干涉仪和显微镜的组合,用光波干涉原理来反映出被测工件的粗糙度。由于表面 粗糙度是微观不平度,所以用显微镜进行高倍放大后以便观察和测量。干涉显微镜一般用于测量 1~0.03 um 表面粗糙度的 R z值和 R y值。 a) b) 图 3-6 6JA 型干涉显微镜的外形图 6JA 型干涉显微镜的外形图如图 3-6 所示。该仪器的 光学系统图如图 3-7 所示,由光源 1 发出的光束,通过聚 光镜 2、4、8(3 是滤色片),经分光镜 9 分成两束。其中 一束经补偿板 10、物镜 11 至被测表面 18 再经 原光路 返回至分光镜 9,反射至目镜 19。另一光束由分光镜 9 反射(遮光板 20 移出),经物镜 12 射至参考镜 13 上,再 由原光路返回,并透过分光镜 9,也射向目镜 19,两路光 束相遇迭加产生干涉,通过目镜 19 来观察。由于被测 表面有微小的峰、谷存在,峰谷处的光程不一样,造成 干涉条纹的弯曲。相应部位峰、谷的高度差 h 与干涉条纹弯曲量 a 和干涉条纹间距b 有关(如图 3-10b 所示),其关系式为: 2 λ = × b a h 式中:λ 为测量中的光波波长。本实验就利用测量干涉条纹弯曲量 a 和干涉条纹间距b 来确定 R z 值

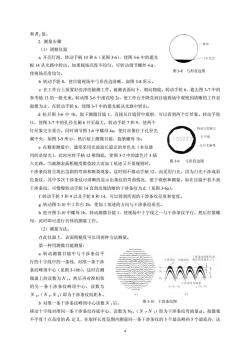

和Ry值。2.测量步骤(1)调整仪器a开亮灯泡,转动手柄10和6(见图3-6),使图3-6中的遮光板14从光路中转出。如果视场亮度不均匀,可转动调节螺丝4α,图3-8弓形直边图使视场亮度均匀。b转动手轮8,使目镜视场中弓形直边清晰,如图3-8所示。℃在工作台上放置好洗净的被测工件。被测表面向下,朝向物镜。转动手轮6,遮去图3-7中的参考镜13的一路光束。转动图3-6中滚花轮2c,使工作台升降直到目镜视场中观察到清晰的工件表面像为止,在转动手轮6,使图3-7中的遮光板从光路中转出。d松开图3-6中1b,取下测微目镜1,直接从目镜管中观察,可以看到两个灯丝象。转动手轮11,使图3-7中的孔径光阑6开至最大,转动手轮7和9,使两个灯丝象完全重合,同时调节图3-6中螺母4a,使灯丝像位于孔径光阑中央,如图3-9所示,然后装上测微目镜,旋紧螺母1b。e在精密测量中,通常采用光波波长稳定的单色光(本仪器用的是绿光),此时应将手柄12推倒底,使图3-7中的滤色片3插图3-9弓形直边图入光路。当被测表面粗糙度数值较大而加工痕迹又不很规则时干涉条纹将呈现出急剧的弯曲和断裂现象。这时则不推动手柄12,而采用白光,因为白光干涉成彩色条纹,其中零次干涉条纹可清晰的显示出条纹的弯曲情况,便于观察和测量。如在目镜中看不到干涉条纹,可慢慢转动手轮14直到出现清晰的干涉条纹为止(见图3-6a)。f转动手轮7和9以及手轮8和14,可以得到所需的干涉条纹亮度和宽度。g转动图2-10中工作台2b,使加工痕迹的方向与干涉条纹垂直。h松开图2-10中螺母1b,转动测微目镜1,使视场中十字线之一与干涉条纹平行,然后拧紧螺母,此时即可进行具体的测量工作。(2)测量方法在此仪器上,表面粗糙度可以用两种方法测量第一种用测微目镜测量:a 转动测微目镜中与干涉条纹平行的十字线中的一条线,对准一条干涉条纹峰顶中心(见图3-10b),这时在测微器上的读数为NI。然后再对准相邻的另一条干涉条纹峰顶中心,读数为N2。(N-N2)即为干涉条纹间距b。图3-10干涉条纹图b对准一条干涉条纹峰顶中心读数N后,移动十字线对准同一条干涉条纹谷底中心,读数为N3。(N-N3)即为干涉条纹弯曲量α。按微观同一条干涉条纹的5个最高峰和5个最底谷,这不平度十点高度的R定义,在取样长度范围内测量同4

4 图 3-10 干涉条纹图 和 R y值。 2. 测量步骤 (1)调整仪器 a 开亮灯泡,转动手柄 10 和 6(见图 3-6),使图 3-6 中的遮光 板 14 从光路中转出。如果视场亮度不均匀,可转动调节螺丝 4 a , 使视场亮度均匀。 b 转动手轮 8,使目镜视场中弓形直边清晰,如图 3-8 所示。 c 在工作台上放置好洗净的被测工件。被测表面向下,朝向物镜。转动手轮 6,遮去图 3-7 中的 参考镜 13 的一路光束。转动图 3-6 中滚花轮 2c,使工作台升降直到目镜视场中观察到清晰的工件表 面像为止,在转动手轮 6,使图 3-7 中的遮光板从光路中转出。 d 松开图 3-6 中 1b,取下测微目镜 1,直接从目镜管中观察,可以看到两个灯丝象。转动手轮 11,使图 3-7 中的孔径光阑 6 开至最大,转动手轮 7 和 9,使两个 灯丝象完全重合,同时调节图 3-6 中螺母 4a,使灯丝像位于孔径光 阑中央,如图 3-9 所示,然后装上测微目镜,旋紧螺母 1b。 e 在精密测量中,通常采用光波波长稳定的单色光(本仪器 用的是绿光),此时应将手柄 12 推倒底,使图 3-7 中的滤色片 3 插 入光路。当被测表面粗糙度数值较大而加工痕迹又不很规则时, 干涉条纹将呈现出急剧的弯曲和断裂现象。这时则不推动手柄 12,而采用白光,因为白光干涉成彩 色条纹,其中零次干涉条纹可清晰的显示出条纹的弯曲情况,便于观察和测量。如在目镜中看不到 干涉条纹,可慢慢转动手轮 14 直到出现清晰的干涉条纹为止(见图 3-6a)。 f 转动手轮 7 和 9 以及手轮 8 和 14,可以得到所需的干涉条纹亮度和宽度。 g 转动图 2-10 中工作台 2b,使加工痕迹的方向与干涉条纹垂直。 h 松开图 2-10 中螺母 1b,转动测微目镜 1,使视场中十字线之一与干涉条纹平行,然后拧紧螺 母,此时即可进行具体的测量工作。 (2)测量方法。 在此仪器上,表面粗糙度可以用两种方法测量。 第一种用测微目镜测量: a 转动测微目镜中与干涉条纹平 行的十字线中的一条线,对准一条干涉 条纹峰顶中心(见图 3-10b),这时在测 微器上的读数为 N 1。然后再对准相邻 的另一条干涉条纹峰顶中心,读数为 N 2。( N 1- N 2)即为干涉条纹间距b 。 b 对准一条干涉条纹峰顶中心读数 N 1后, 移动十字线对准同一条干涉条纹谷底中心,读数为 N3。( N 1- N 3)即为干涉条纹弯曲量 a 。按微观 不平度十点高度的 Rz 定义,在取样长度范围内测量同一条干涉条纹的 5 个最高峰和 5 个最底谷,这 图 3-8 弓形直边图 图 3-9 弓形直边图

个干涉条纹弯曲量的平均值α*均为:a平均被测表面的微观不平度十点高度R-为R=单.2b2采用白光时,元=0.55um:采用单色光时,则按仪器所附滤色片检定书载明的波长取值。按评定长度要求,各取样长度的值R-还需平均后才能作为评定表面粗糙度的可靠数据。上述测量中,在各个取样长度范围内的最大峰值和最小谷值读数之差,为各个取样长度的轮廓最大高度R'y值,选取其中最大的R'ymax值,按下式计算轮廓最大高度Ry值。2Xymb2第二种方法用目视估计判定:用肉眼观察视场,直接估计出弯曲量α为干涉条纹间距b的多少倍或几分之一,用目视估读的%值来代替测微目镜的读数。在取样长度范围内,对同一条干涉条纹估读5个这样的比值,取其平均值,然后,再计算R-值。同样,根据求得的各取样长度的R-值再平均后作为最后的评定数据。目视估读法效率高、方法简单,但不够准确,因此只能作为一种近似的测量方法。四。 思考题1.什么是R.参数和R。参数,用光切显微镜能否测量R。参数?2.为什么测量时只测亮带一个边缘(最清晰的)的诸峰高度?3.仪器使用说明书上写着:用光波干涉原理测量表面粗糙度,就是以光波为尺子来计量被测面上微观峰谷的高度差。这把尺子的刻度间距和分度值如何体现?

5 个干涉条纹弯曲量的平均值a 平均为: 5 5 1 3 5 1 ∑ 1 ∑ = = − = i i i N i N a平均 被测表面的微观不平度十点高度 Rz 为: 2 λ = ⋅ b a Rz 平均 采用白光时,λ = 0.55um ;采用单色光时,则按仪器所附滤色片检定书载明的波长取值。 按评定长度要求,各取样长度的值 Rz 还需平均后才能作为评定表面粗糙度的可靠数据。 上述测量中,在各个取样长度范围内的最大峰值和最小谷值读数之差,为各个取样长度的轮廓 最大高度 R' yi 值,选取其中最大的 R' y max 值,按下式计算轮廓最大高度 Ry 值。 2 ' max λ = ⋅ b R R y y 第二种方法用目视估计判定: 用肉眼观察视场,直接估计出弯曲量 a 为干涉条纹间距b 的多少倍或几分之一,用目视估读的 b a 值来代替测微目镜的读数。在取样长度范围内,对同一条干涉条纹估读 5 个这样的比值,取其 平均值,然后,再计算 Rz 值。同样,根据求得的各取样长度的 Rz 值再平均后作为最后的评定数据。 目视估读法效率高、方法简单,但不够准确,因此只能作为一种近似的测量方法。 四.思考题 1.什么是 Rz 参数和 Ra 参数,用光切显微镜能否测量 Ra 参数? 2.为什么测量时只测亮带一个边缘(最清晰的)的诸峰高度? 3.仪器使用说明书上写着:用光波干涉原理测量表面粗糙度,就是以光波为尺子来计量被测面 上微观峰谷的高度差。这把尺子的刻度间距和分度值如何体现?

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《互换性与测量技术》课程教学资源(教案讲义)实验二 形位误差测量.pdf

- 《互换性与测量技术》课程教学资源(教案讲义)实验四 齿轮综合误差测量.pdf

- 《互换性与测量技术》课程教学资源(教案讲义)第十章 圆柱齿轮公差与检测.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第十二章 尺寸链.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第十一章 键和花键的公差与配合.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第九章 圆柱螺纹的公差与检测.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第八章 圆锥公差与检测.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第七章 孔与轴的检测.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第四章 几何公差与几何误差检测.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第六章 滚动轴承的公差与配合.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第五章 表面粗糙度轮廓及检测.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第三章 孔、轴公差与配合.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第二章几何量测量基础.doc

- 《互换性与测量技术》课程教学资源(教案讲义)第一章 绪论(内蒙古农业大学:张丽春).doc

- 《互换性与测量技术》课程教学大纲 Interchangeability and Technology of Measurement.pdf

- 《数字测图原理》课程实验实习指导书.doc

- 《数字测图原理》课程教学大纲 Principle of Digital Mapping.doc

- 山东理工大学:《大地测量与测量工程》课程教学综合实习指导书.doc

- 《大地测量学基础》课程教学课件(PPT讲稿)09 关于测定垂线偏差和大地水准面差.pdf

- 《大地测量学基础》课程教学课件(PPT讲稿)08 GPS水准面拟合方法(水准面拟合点密度优化选择方法研究).pdf

- 《互换性与测量技术》课程教学资源(教案讲义)实验一 尺寸测量.pdf

- 《地面工程测量》课程教学大纲 Ground Engineering Surveying.doc

- 《地面工程测量》课程授课教案(讲义).doc

- 《地面工程测量》课程教学资源(PPT课件讲稿,内蒙古科技大学:张会战,共五章).ppt

- 《测量学》课程授课教案(石河子大学电子教案讲义,共十六章).doc

- 《测量学》课程实验实习指导书.doc

- 《测量学》课程教学资源(试卷习题)合肥工业大学测量学B(题目).doc

- 《测量学》课程教学资源(试卷习题)合肥工业大学测量学试卷A(答案).doc

- 《测量学》课程教学资源(试卷习题)合肥工业大学测量学B(答案).doc

- 《测量学》课程教学资源(试卷习题)合肥工业大学测量学试卷A(题目).doc

- 《测量学》课程教学课件(PPT讲稿)徕卡GPS智能超站仪.ppt

- 《测量学》课程教学课件(PPT讲稿)国家基本比例尺地形图教案.ppt

- 《测量学》课程教学课件(PPT讲稿)喜利得激光测量产品介绍.ppt

- 《测量学》课程教学课件(PPT讲稿)徕卡TPS1200全站仪和GPS1200测量系统新产品介绍.ppt

- 《测量学》课程教学课件(PPT讲稿)Z-MaxGPS展示.ppt

- 《测量学》课程教学课件(PPT讲稿)GPS测量学综合教案.ppt

- 《测量学》课程教学课件(PPT讲稿)GPS测量的原理与应用.ppt

- 《测量学》课程教学课件(PPT讲稿)1975年首次珠峰高程测量.ppt

- 《测量学》课程教学课件(PPT讲稿)2005年珠峰高程复测.ppt

- 《测量学》课程教学资源(PPT课件)第九章 地形图的应用.ppt