《建筑材料》课程教学资源(实验指导)实验四 普通混凝土试验

实验三普通混凝土试验试验日期指导教师(一)试验目的(二)试验记录1.和易性试验材料用量(kg)落度(mm)次数保粘砂石水泥平均水第一次第二次聚水性性初步配合比第一次调整第二次调整共计确定质量配合比水泥:砂:石:水=2.拌合物表观密度试验试验砼拌合物体积容量筒的质量(容量筒+砼)的质量表观密度表观密度平均值次数(m2)(kg/m2)(kg)(kg)(kg/m2)12

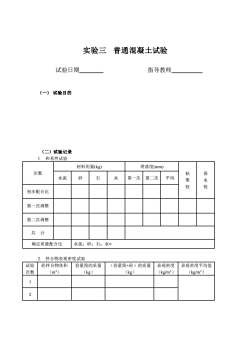

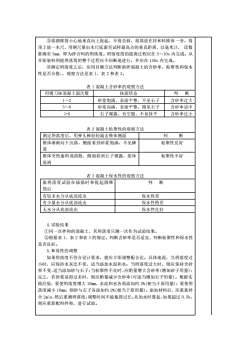

实验三 普通混凝土试验 试验日期 指导教师 (一) 试验目的 (二)试验记录 1. 和易性试验 次数 材料用量(kg) 坍落度(mm) 粘 聚 性 保 水 性 水泥 砂 石 水 第一次 第二次 平均 初步配合比 第一次调整 第二次调整 共 计 确定质量配合比 水泥:砂:石:水= 2. 拌合物表观密度试验 试验 次数 砼拌合物体积 (m3) 容量筒的质量 (kg) (容量筒+砼)的质量 (kg) 表观密度 (kg/m3) 表观密度平均值 (kg/m3) 1 2

3砼强度试验龄期试块试块尺寸抗压面积破坏荷载抗压强度强度代表值编号(d)(mm2)(kN)(MPa)(MPa)(mm)123试验结果(1)试件的抗压强度fcu(Mpa)按下式计算(精确到0.1Mpa):fe=F/A式中F一一破坏荷载(N)A一一受压面积(mm2)(2)取三个试件测定值的算术平均值作为该组试件的抗压强度值。如果三个测定值中的最小或最大值中,如有一个与中间值的差值超过中间值15%,则取中间值。如果两差值均超过中间值的15%,则该组试验作废。(3)混凝土抗压强度以150mm×150mm×150mm的立方体试件的抗压强度值作为标准。用其它尺寸试件测定的抗压强度值,按表10的规定加以换算。表10抗压强度换算系数试件尺寸/mm换算系数0.95100×100×100150×150×15011.05200×200×200

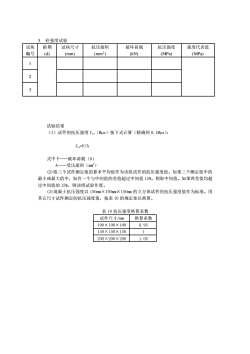

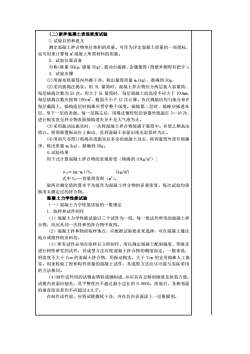

3. 砼强度试验 试块 编号 龄期 (d) 试块尺寸 (mm) 抗压面积 (mm2 ) 破坏荷载 (kN) 抗压强度 (MPa) 强度代表值 (MPa) 1 2 3 试验结果 (1)试件的抗压强度 fcu(Mpa)按下式计算(精确到 0.1Mpa): fcu=F/A 式中 F——破坏荷载(N) A——受压面积(mm 2) (2)取三个试件测定值的算术平均值作为该组试件的抗压强度值。如果三个测定值中的 最小或最大值中,如有一个与中间值的差值超过中间值 15%,则取中间值。如果两差值均超 过中间值的 15%,则该组试验作废。 (3)混凝土抗压强度以 15Omm×l5Omm×l5Omm 的立方体试件的抗压强度值作为标准。用 其它尺寸试件测定的抗压强度值,按表 10 的规定加以换算。 表 10 抗压强度换算系数 试件尺寸/mm 换算系数 100×100×100 0.95 150×150×150 1 200×200×200 1.05

第_周,第讲次课程名称:《建筑材料实验》摘要授课题目普通混凝土试验本讲目的要求及重点难点:【目的要求】通过本讲课程的学习,掌握普通混凝土的拌合方法,评定混凝土强度等级。【重点】混凝土实验室配合比的确定方法。【难点】混凝土含砂率、粘聚性、保水性的观察方法及和易性的调整方法。内容

课程名称:《建筑材料实验》 第 周,第 讲次 摘 要 授课题目 普通混凝土试验 本讲目的要求及重点难点: 【目的要求】通过本讲课程的学习,掌握普通混凝土的拌合方法,评定混凝土强度等级。 【重 点】混凝土实验室配合比的确定方法。 【难 点】混凝土含砂率、粘聚性、保水性的观察方法及和易性的调整方法。 内 容

普通混凝土试验试验室拌和方法(一)一般规定1.在试验室拌和混凝土,室温应保持在(20土5)℃。2.拌制混凝土所用原材料应符合技术要求,并与施工实际用料相同。在拌和前,材料的温度应与室温相同。水泥如有结块现象,应用64孔/cm筛过筛,筛余团块不得使用。3.称量的精确度要求:骨料为土1%,水,水泥及外加剂为土0.5%。4.在拌制混凝主前,应先做砂、石的含水率试验。根据含水率计算出含水量,并从拌合用水量中扣除,但在称量砂、石时则应加上相应的质量。5.测定新拌混凝土本身的性质时,应尽快进行试验。试验前应经人工略加翻拌,以保证其质量均匀。(二)主要拌和设备1.搅拌机。容积为75~100L,转速为1822r/min。2.台秤。50kg(感量50g)。3.天平。5kg(感量1g).4.量筒。200ml、1000ml。5.盛器。1L、5L、10L。6.拌板和拌铲。拌板为1.5m×2m的钢板。(三)拌和方法1.人工拌和法①测定砂、石含水率,按所定配合比备料。②将拌板和拌铲用湿布润湿后,将砂倒在拌板上,然后加上水泥,用铲自拌料一端翻到另一端,如此重复,直至充分混合,颜色均匀为止。再加上石料,翻拌至均匀混合

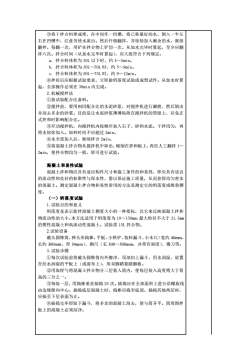

普通混凝土试验 试验室拌和方法 (一)一般规定 1.在试验室拌和混凝土,室温应保持在(20±5)℃。 2.拌制混凝土所用原材料应符合技术要求,并与施工实际用料相同。在拌和前, 材料的温度应与室温相同。水泥如有结块现象,应用 64 孔/cm 2 筛过筛,筛余团块 不得使用。 3.称量的精确度要求:骨料为±1%,水,水泥及外加剂为±0.5%。 4.在拌制混凝土前,应先做砂、石的含水率试验。根据含水率计算出含水量, 并从拌合用水量中扣除,但在称量砂、石时则应加上相应的质量。 5.测定新拌混凝土本身的性质时,应尽快进行试验。试验前应经人工略加翻拌, 以保证其质量均匀。 (二)主要拌和设备 1.搅拌机。容积为 75~100L,转速为 18~22r/min。 2.台秤。50kg(感量 50g)。 3.天平。5kg(感量 1g). 4.量筒。200ml、1000ml。 5.盛器。1L、5L、10L。 6.拌板和拌铲。拌板为 1.5m×2m 的钢板。 (三)拌和方法 1.人工拌和法 ①测定砂、石含水率,按所定配合比备料。 ②将拌板和拌铲用湿布润湿后,将砂倒在拌板上,然后加上水泥,用铲自拌料 一端翻到另一端,如此重复,直至充分混合,颜色均匀为止。再加上石料,翻拌至 均匀混合

③将干拌合料堆成堆,在中间作一凹槽,将已称量好的水,倒入一半左右在凹槽中,注意勿使水流出。然后仔细翻拌,并徐徐加入剩余的水,继续翻拌。每翻一次,用铲在拌合物上铲切一次。从加水完毕时算起,至少应翻拌六次。拌合时间(从加水完毕时算起),应大致符合下列规定:a.拌合料体积为30L以下时,约4~5min。b.拌合料体积为30L~50L时,约5~9min。c.拌合料体积为50L~75L时,约9~12min。拌好后应根据试验要求,立即做落度试验或成型试件。从加水时算起,全部操作必须在30min内完成。2.机械搅拌法①按试验配合比备料。②搅拌前,要用相同配合比的水泥砂浆,对搅拌机进行涮膛,然后倒出并刮去多余的砂浆。自的是让水泥砂浆薄薄粘附在搅拌机的筒壁上,以免正式拌和时影响配合比。③开动搅拌机,向搅拌机内按顺序加入石子、砂和水泥。干拌均匀,再将水徐徐加入。加料时间不应超过2min。④水全部加入后,继续拌合2min。将混凝土拌合物从搅拌机中卸出,倾倒在拌和板上,再经人工翻拌1~2min,使拌合物均匀一致,即可进行试验。混凝土和易性试验混凝土拌和物应具有适应构件尺寸和施工条件的和易性,即应具有适宜的流动性和良好的粘聚性与保水性,借以保证施工质量,从而获得均匀密实的混凝土。测定混凝土拌合物和易性常用的方法是测定它的落度或维勃稠度。(一)落度试验1.试验目的和意义落度是表示新拌混凝土稠度大小的一种指标,以它来反映混凝土拌和物流动性的大小。本方法适用于落度为10~150mm,最大粒径不大于31.5mm的塑性混凝土和高流动性混凝土。试验需15L拌合物。2.试验设备截头圆锥筒,弹头形捣棒,平板,小铁铲、装料漏斗、小木尺(宽约40mm,长约300mm,厚34mm)、钢尺(长300~500mm,并带有刻度)、镊刀等。3.试验步骤①每次试验前将截头圆锥筒内外擦净,顶部扣上漏斗,用水润湿,放置在经水润湿的平板上(或漆布上),用双脚踏紧踏脚板。②用取样勺将混凝土拌合物分三层装入筒内,使每层装入高度稍大于筒高的三分之一。③每装一层,用捣棒垂直插捣25次。插捣应在全部面积上进行沿螺旋线由边缘渐向中心。插捣底层混凝土时,捣棒应捣至底部。插捣其他两层时,应插至下层表面为止。插揭完毕即取下漏斗,将多余的混凝土刮去,使与筒齐平。筒周围拌板上的混凝土必须刮净

③将干拌合料堆成堆,在中间作一凹槽,将已称量好的水,倒入一半左 右在凹槽中,注意勿使水流出。然后仔细翻拌,并徐徐加入剩余的水,继续 翻拌。每翻一次,用铲在拌合物上铲切一次。从加水完毕时算起,至少应翻 拌六次。拌合时间(从加水完毕时算起),应大致符合下列规定: a. 拌合料体积为 30L 以下时,约 4~5min。 b. 拌合料体积为 30L~50L 时,约 5~9min。 c. 拌合料体积为 50L~75L 时,约 9~12min。 ④拌好后应根据试验要求,立即做坍落度试验或成型试件。从加水时算 起,全部操作必须在 30min 内完成。 2.机械搅拌法 ①按试验配合比备料。 ②搅拌前,要用相同配合比的水泥砂浆,对搅拌机进行涮膛,然后倒出 并刮去多余的砂浆。目的是让水泥砂浆薄薄粘附在搅拌机的筒壁上,以免正 式拌和时影响配合比。 ③开动搅拌机,向搅拌机内按顺序加入石子、砂和水泥。干拌均匀,再 将水徐徐加入。加料时间不应超过 2min。 ④水全部加入后,继续拌合 2min。 ⑤将混凝土拌合物从搅拌机中卸出,倾倒在拌和板上,再经人工翻拌 1~ 2min,使拌合物均匀一致,即可进行试验。 混凝土和易性试验 混凝土拌和物应具有适应构件尺寸和施工条件的和易性,即应具有适宜 的流动性和良好的粘聚性与保水性,借以保证施工质量,从而获得均匀密实 的混凝土。测定混凝土拌合物和易性常用的方法是测定它的坍落度或维勃稠 度。 (一)坍落度试验 1.试验目的和意义 坍落度是表示新拌混凝土稠度大小的一种指标,以它来反映混凝土拌和 物流动性的大小。本方法适用于坍落度为 10~150mm,最大粒径不大于 31.5mm 的塑性混凝土和高流动性混凝土。试验需 15L 拌合物。 2.试验设备 截头圆锥筒,弹头形捣棒,平板,小铁铲、装料漏斗、小木尺(宽约 40mm, 长约 300mm,厚 34mm)、钢尺(长 300~500mm,并带有刻度)、镘刀等。 3.试验步骤 ①每次试验前将截头圆锥筒内外擦净,顶部扣上漏斗,用水润湿,放置 在经水润湿的平板上(或漆布上),用双脚踏紧踏脚板。 ②用取样勺将混凝土拌合物分三层装入筒内,使每层装入高度稍大于筒 高的三分之一。 ③每装一层,用捣棒垂直插捣 25 次。插捣应在全部面积上进行沿螺旋线 由边缘渐向中心。插捣底层混凝土时,捣棒应捣至底部。插捣其他两层时, 应插至下层表面为止。 ④插捣完毕即取下漏斗,将多余的混凝土刮去,使与筒齐平。筒周围拌 板上的混凝土必须刮净

③将圆锥筒小心地垂直向上提起,不得歪斜,将筒放在拌和料锥体一旁,筒顶上放一木尺,用钢尺量出木尺底面至试样最高点的垂直距离,以毫米计,读数准确至5mm,即为拌合料的落度。落度筒的提离过程应在5~10s内完成。从开始装料到提落筒的整个过程应不间断地进行,并应在150s内完成。③测定落度之后,应用目测方法判断新拌混凝土的含砂率、粘聚性和保水性是否合格,,观察方法见表1、表2和表3。表1混凝土含砂率的观察方法判断用锻刀抹混凝土面次数抹面状态1~2含砂率过大砂浆饱满,表面平整,不见石子5~6砂浆尚满,表面平整。微见石子含砂率适中>6含砂率过小石子裸露,有空隙,不易抹平表2混凝土粘聚性的观察方法测定落度后,用弹头棒轻轻敲击锥体侧面判断锥体渐渐向下沉落,侧面看到砂浆饱满,不见蜂粘聚性良好窝锥体突然崩或溃散,侧面看到石子裸露,浆体粘聚性不好流消表3混凝土保水性的观察方法做落度试验在插捣时和提起圆锥判断筒后保水性差有较多水分从底部流出保水性稍差有少量水分从底部流出保水性良好无水分从底部流出4.试验结果①同一次拌和的混凝土,其落度只测一次作为试验结果。②根据表1、表2和表3的规定。判断含砂率是否适宜,判断粘聚性和保水性是否良好。5.和易性的调整如果落度不符合设计要求,就应立即调整配合比。具体地说,当落度过小时,应保持水灰比不变,适当添加水泥和水;当落度过大时,则应保持含砂率不变,适当添加砂与石子:当粘聚性不良时,应酌量增大含砂率(增加砂子用量):反之,若砂浆显得过多时,则应酌量减少含砂率(可适当增加石子用量)。根据实践经验,要使落度增大10mm,水泥和水各需添加约2%(相当于原用量):要使落度减小10mm,则砂与石子各添加约2%(相当于原用量)。添加材料后,应重新拌合2min,然后重测落度。调整时间不能拖得过长。从加水时算起,如果超过0.5h,则应重新配料拌和,进行试验

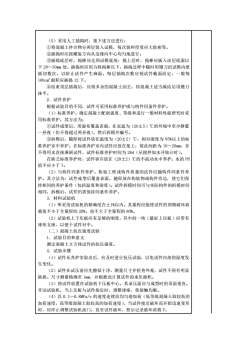

⑤将圆锥筒小心地垂直向上提起,不得歪斜,将筒放在拌和料锥体一旁,筒 顶上放一木尺,用钢尺量出木尺底面至试样最高点的垂直距离,以毫米计, 读数 准确至 5mm,即为拌合料的坍落度。坍落度筒的提离过程应在 5~10s 内完成。从 开始装料到提坍落筒的整个过程应不间断地进行,并应在 150s 内完成。 ⑥测定坍落度之后,应用目测方法判断新拌混凝土的含砂率、粘聚性和保水 性是否合格,观察方法见表 1、表 2 和表 3。 表 1 混凝土含砂率的观察方法 用镘刀抹混凝土面次数 抹面状态 判 断 1~2 砂浆饱满,表面平整,不见石子 含砂率过大 5~6 砂浆尚满,表面平整。微见石子 含砂率适中 >6 石子裸露,有空隙,不易抹平 含砂率过小 表 2 混凝土粘聚性的观察方法 测定坍落度后,用弹头棒轻轻敲击锥体侧面 判 断 锥体渐渐向下沉落,侧面看到砂浆饱满,不见蜂 窝 粘聚性良好 锥体突然崩坍或溃散,侧面看到石子裸露,浆体 流淌 粘聚性不好 表 3 混凝土保水性的观察方法 做坍落度试验在插捣时和提起圆锥 筒后 判 断 有较多水分从底部流出 保水性差 有少量水分从底部流出 保水性稍差 无水分从底部流出 保水性良好 4.试验结果 ①同一次拌和的混凝土,其坍落度只测一次作为试验结果。 ②根据表 1、表 2 和表 3 的规定。判断含砂率是否适宜,判断粘聚性和保水性 是否良好。 5.和易性的调整 如果坍落度不符合设计要求,就应立即调整配合比。具体地说,当坍落度过 小时,应保持水灰比不变,适当添加水泥和水;当坍落度过大时,则应保持含砂 率不变,适当添加砂与石子;当粘聚性不良时,应酌量增大含砂率(增加砂子用量); 反之,若砂浆显得过多时,则应酌量减少含砂率(可适当增加石子用量)。根据实 践经验,要使坍落度增大 10mm,水泥和水各需添加约 2%(相当于原用量);要使坍 落度减小 10mm,则砂与石子各添加约 2%(相当于原用量)。添加材料后,应重新拌 合 2min,然后重测坍落度。调整时间不能拖得过长。从加水时算起,如果超过 0.5h, 则应重新配料拌和,进行试验

(二)新拌混凝土表观密度试验1.试验目的和意义测定混凝土拌合物单位体积的质量。可作为评定混凝土质量的一项指标,也可用来计算每㎡混凝土所需材料的用量。2.试验仪器设备台称(称量50kg,感量50g)、震动台捣棒、金属量筒(筒壁外侧焊有把手)。3.试验步骤(1)用湿布将量筒内外擦干净。称出量筒质量m(kg),准确到50g。(2)采用插揭法揭实,用5L量筒时,混凝主拌合物应分两层装入容量筒,每层插捣次数为25次。用大于5L量筒时,每层混凝土的高度不应大于100mm,每层插捣次数应按每100c㎡2,截面不小于12次计算。各次捣插应均匀地分布在每层截面上,插捣底层时捣棒应贯穿整个深度。插揭第二层时,捣棒应插透本层,至下一层的表面。每一层捣完后,用橡皮锤轻轻沿容器外壁敲打5~10次,进行振实直至拌合物表面插揭消失并不见大气泡为止。(3)采用振动法振实时,一次将混凝土拌合物装满于量筒中。并使之稍高出筒口。将筒移置振动台上振动,直到混凝王表面出现水泥浆时为止。(4)用刮尺齐筒口将捣实或振实后多余的混凝土刮去,将容量筒外部仔细擦净,称出质量m(kg),精确到50g。4.试验结果用下式计算混凝王拌合物的表观密度(精确到10kg/m):P。= (m2-m) /Vo(kg/m)式中V。---容量筒容积(m)。取两次测定值的算术平均值作为混凝土拌合物的表观密度。每次试验均须换用未测定过的拌合物。混凝土力学性能试验(一)混凝土力学性能试验的一般规定1.取样和试件制作(1)混凝土力学性能试验以三个试件为一组,每一组试件所用的混凝土拌合物,均应从同一次拌和的拌合物中取得。(2)混凝土拌和物的取样地点,应根据试验要求来选择,可在混凝土灌注地点或搅拌机出料处。(3)所有试件必须在取样后立即制作。用以确定混凝土配制强度、等级及进行材性研究的试件,其成型方法应视混凝土拌合物的稠度而定。一般来说,落度不大于7cm的混凝主拌合物,用振动捣实,大于7cm的宜用棒人工捣实。用来检验工程和构件质量的混凝土试件,其成型方法应尽可能与实际采用的方法相同。(4)制作试件用的试模由铸铁或钢制成,并应具有足够的刚度及拆装方便。试模内表面应刨光,其平整度应不超过最小边长的0.0005,组装后,各相邻面的垂直度误差均不应超过土0.5。在制作试件前,应将试模擦拭干净,并在其内表面涂上一层脱膜剂

(二)新拌混凝土表观密度试验 l.试验目的和意义 测定混凝土拌合物单位体积的质量。可作为评定混凝土质量的一项指标, 也可用来计算每 m 3 混凝土所需材料的用量。 2.试验仪器设备 台称(称量 50kg,感量 50g)、震动台捣棒、金属量筒(筒壁外侧焊有把手)。 3.试验步骤 (1)用湿布将量筒内外擦干净。称出量筒质量 ml(kg),准确到 50g。 (2)采用插捣法捣实,用 5L 量筒时,混凝土拌合物应分两层装入容量筒, 每层插捣次数为 25 次。用大于 5L 量筒时,每层混凝土的高度不应大于 1OOmm, 每层插捣次数应按每 1O0cm2,截面不小于 12 次计算。各次捣插应均匀地分布在 每层截面上,插捣底层时捣棒应贯穿整个深度。插捣第二层时,捣棒应插透本 层,至下一层的表面。每一层捣完后,用橡皮锤轻轻沿容器外壁敲打 5~10 次, 进行振实直至拌合物表面插捣消失并不见大气泡为止。 (3)采用振动法振实时,一次将混凝土拌合物装满于量筒中。并使之稍高出 筒口。将筒移置振动台上振动,直到混凝土表面出现水泥浆时为止。 (4)用刮尺齐筒口将捣实或振实后多余的混凝土刮去,将容量筒外部仔细擦 净,称出质量 m2(kg),精确到 50g。 4.试验结果 用下式计算混凝土拌合物的表观密度(精确到 10kg/m3): ρ0=(m2-m1)/V0 (kg/m3 ) 式中 V0-容量筒容积(m 3)。 取两次测定值的算术平均值作为混凝土拌合物的表观密度。每次试验均须 换用未测定过的拌合物。 混凝土力学性能试验 (一)混凝土力学性能试验的一般规定 1.取样和试件制作 (1)混凝土力学性能试验以三个试件为一组,每一组试件所用的混凝土拌 合物,均应从同一次拌和的拌合物中取得。 (2)混凝土拌和物的取样地点,应根据试验要求来选择,可在混凝土灌注 地点或搅拌机出料处。 (3)所有试件必须在取样后立即制作。用以确定混凝土配制强度、等级及 进行材性研究的试件,其成型方法应视混凝土拌合物的稠度而定。一般来说, 坍落度不大于 7cm 的混凝土拌合物,用振动捣实,大于 7cm 的宜用捣棒人工捣 实。用来检验工程和构件质量的混凝土试件,其成型方法应尽可能与实际采用 的方法相同。 (4)制作试件用的试模由铸铁或钢制成,并应具有足够的刚度及拆装方便。 试模内表面应刨光,其平整度应不超过最小边长的 0.0005,组装后,各相邻面 的垂直度误差均不应超过±0.50。 在制作试件前,应将试模擦拭干净,并在其内表面涂上一层脱膜剂

(5)采用人工插揭时,按下述方法进行:将混凝土拌合物分两层装入试模,每次装料厚度应大致相等。②插揭时应按螺旋方向从边缘向中心均匀地进行。③插捣底层时,捣棒应达到试模底部;捣上层时,捣棒应插入该层底面以下20~30mm处。插捣时应用力将捣棒压下,插捣过程中随时用锻刀沿试模内壁插切数次,以防止试件产生麻面。每层插捣次数应视试件截面而定,一般每100cm面积应插揭12下。结束顶层插捣后,应将多余的混凝土刮去,待混凝土适当凝结后用镊刀抹平。2.试件养护根据试验目的不同,试件可采用标准养护或与构件同条件养护。(1)标准养护。确定混凝土配制强度、等级和进行一般材料性能研究时采用标准养护,其方法为:①试件成型后,用湿布覆盖表面,在室温为(20土5)℃的环境中至少静置一昼夜(但不得超过两昼夜),然后拆模并编号。②拆模后,随即将试件放在温度为(20土2)℃,相对湿度为95%以上的标准养护室中养护。在标准养护室内试件应放在架上,彼此间距为10~20mm,并不得用水直接淋刷试件,试件标准养护时间为28d(从搅拌加水开始计时)。在缺乏标准养护时,试件容许放在(20土2)℃的不流动水中养护。水的PH值不应小于7。(2)与构件同条件养护。检验工程或构件质量的试件应随构件同条件养护。其方法为:试件成型后覆盖表面,随即放在构筑物或构件旁边,使它们保持相同的养护条件(包括温度和湿度)。试件拆模时间可与实际构件的拆模时间相同,拆模后,试件仍需保持同条件养护。3.材料试验机(1)所采用试验机的精确度在土1%以内。其量程应能使试件的预期破坏荷载值不小于全量程的20%,也不大于全量程的80%。(2)试验机上下压板应有足够的刚度,其中的一块(最好上压板)应带有球形支座,以便于试件对中。(二)混凝土抗压强度试验1.试验目的和意义测定混凝土立方体试件的抗压强度。4.试验步骤(1)试件从养护室取出后,应及时进行抗压试验,以免试件内部的湿度发生变化。(2)试件在试压前应先擦拭干净,测量尺寸并检查外观,试件不得有明显缺损。尺寸测量精确至1mm,并根据此计算试件的承压面积。(3)将试件放置在试验机下压板中心,其承压面应与成型时的顶面垂直。开动试验机,当上压板与试件接近时,调整球座,使接触均衡。(4)以0.3~0.8MPa/s的速度连续而均匀地加荷(低等级混凝土取较低的加荷速度,高等级混凝土取较高的加荷速度),当试件接近破坏而开始迅速变形时,应停止调整试验机油门,直至试件破坏,然后记录破坏荷载F

(5)采用人工插捣时,按下述方法进行: ①将混凝土拌合物分两层装入试模,每次装料厚度应大致相等。 ②插捣时应按螺旋方向从边缘向中心均匀地进行。 ③插捣底层时,捣棒应达到试模底部;捣上层时,捣棒应插入该层底面以 下 20~30mm 处。插捣时应用力将捣棒压下,插捣过程中随时用镘刀沿试模内壁 插切数次,以防止试件产生麻面。每层插捣次数应视试件截面而定,一般每 100cm2 面积应插捣 12 下。 ④结束顶层插捣后,应将多余的混凝土刮去,待混凝土适当凝结后用镘刀 抹平。 2.试件养护 根据试验目的不同,试件可采用标准养护或与构件同条件养护。 (1)标准养护。确定混凝土配制强度、等级和进行一般材料性能研究时采 用标准养护,其方法为: ①试件成型后,用湿布覆盖表面,在室温为(20±5)℃的环境中至少静置 一昼夜(但不得超过两昼夜),然后拆模并编号。 ②拆模后,随即将试件放在温度为(20±2)℃,相对湿度为 95%以上的标 准养护室中养护。在标准养护室内试件应放在架上,彼此间距为 10~20mm,并 不得用水直接淋刷试件,试件标准养护时间为 28d(从搅拌加水开始计时)。 在缺乏标准养护时,试件容许放在(20±2)℃的不流动水中养护。水的 PH 值不应小于 7。 (2)与构件同条件养护。检验工程或构件质量的试件应随构件同条件养 护。其方法为:试件成型后覆盖表面,随即放在构筑物或构件旁边,使它们保 持相同的养护条件(包括温度和湿度)。试件拆模时间可与实际构件的拆模时间 相同,拆模后,试件仍需保持同条件养护。 3.材料试验机 (1)所采用试验机的精确度在±1%以内。其量程应能使试件的预期破坏荷 载值不小于全量程的 20%,也不大于全量程的 80%。 (2)试验机上下压板应有足够的刚度,其中的一块(最好上压板)应带有 球形支座,以便于试件对中。 (二)混凝土抗压强度试验 1.试验目的和意义 测定混凝土立方体试件的抗压强度。 4.试验步骤 (1)试件从养护室取出后,应及时进行抗压试验,以免试件内部的湿度发 生变化。 (2)试件在试压前应先擦拭干净,测量尺寸并检查外观,试件不得有明显 缺损。尺寸测量精确至 1mm,并根据此计算试件的承压面积。 (3)将试件放置在试验机下压板中心,其承压面应与成型时的顶面垂直。 开动试验机,当上压板与试件接近时,调整球座,使接触均衡。 (4)以 0.3~0.8MPa/s 的速度连续而均匀地加荷(低等级混凝土取较低的 加荷速度,高等级混凝土取较高的加荷速度),当试件接近破坏而开始迅速变形 时,应停止调整试验机油门,直至试件破坏,然后记录破坏荷载 F

5.试验结果(1)试件的抗压强度fu(Mpa)按下式计算(精确到0.1Mpa):f.=F/A式中F一一破坏荷载(N)A一一受压面积(mm)(2)取三个试件测定值的算术平均值作为该组试件的抗压强度值。如果三个测定值中的最小或最大值中,如有一个与中间值的差值超过中间值15%,则取中间值。如果两差值均超过中间值的15%,则该组试验作废,(3)混凝土抗压强度以150mm×150mm×150mm的立方体试件的抗压强度值作为标准。用其它尺寸试件测定的抗压强度值,按表4的规定加以换算。表4抗压强度换算系数换算系数试件尺寸/mm100×100×1000.951150×150×1501. 05200X200X200

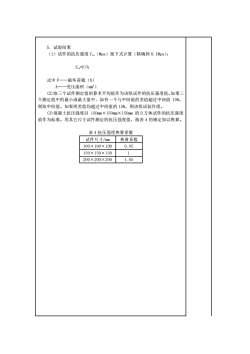

5.试验结果 (1)试件的抗压强度 fcu(Mpa)按下式计算(精确到 0.1Mpa): fcu=F/A 式中 F——破坏荷载(N) A——受压面积(mm 2) (2)取三个试件测定值的算术平均值作为该组试件的抗压强度值。如果三 个测定值中的最小或最大值中,如有一个与中间值的差值超过中间值 15%, 则取中间值。如果两差值均超过中间值的 15%,则该组试验作废。 (3)混凝土抗压强度以 15Omm×l5Omm×l5Omm 的立方体试件的抗压强度 值作为标准。用其它尺寸试件测定的抗压强度值,按表 4 的规定加以换算。 表 4 抗压强度换算系数 试件尺寸/mm 换算系数 100×100×100 0.95 150×150×150 1 200×200×200 1.05

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《建筑材料》课程教学资源(实验指导)实验五 建筑砂浆实验.doc

- 《建筑材料》课程教学资源(教案讲义)第一章 土木工程材料的基本性质.doc

- 《建筑材料》课程教学资源(教案讲义)绪论.doc

- 《建筑材料》课程教学资源(教案讲义)第二章 烧结砖.doc

- 《建筑材料》课程教学资源(教案讲义)第四章 无机气硬性胶凝材料.doc

- 《建筑材料》课程教学资源(教案讲义)第三章 天然石材.doc

- 《建筑材料》课程教学资源(教案讲义)第五章 水泥.doc

- 《建筑材料》课程教学资源(教案讲义)第六章 混凝土.doc

- 《建筑材料》课程教学资源(教案讲义)第九章 建筑钢材.doc

- 《建筑材料》课程教学资源(教案讲义)第七章 建筑砂浆.doc

- 《建筑材料》课程教学资源(教案讲义)第八章 沥青及沥青混合料.doc

- 《建筑材料》课程教学资源(教案讲义)第十章 木材及其制品.doc

- 《建筑材料》课程教学资源(教案讲义)第十三章 建筑防水材料.doc

- 《建筑材料》课程教学资源(教案讲义)第十二章 有机高分子材料.doc

- 《建筑材料》课程教学资源(教案讲义)第十四章 绝热材料和吸声材料.doc

- 《建筑给排水工程》课程教学资源(PPT课件)绪论(不含动画素材).pps

- 《建筑给排水工程》课程教学资源(PPT课件)第3章 建筑内部排水系统(不含动画素材).pps

- 《建筑给排水工程》课程教学资源(PPT课件)第2章 建筑消防系统(不含动画素材).pps

- 《建筑给排水工程》课程教学资源(PPT课件)第1章 建筑内部给水系统(不含动画素材).pps

- 《建筑给排水工程》课程授课教案(讲稿)第9章 专用建筑给水排水工程(第21讲).doc

- 《建筑材料》课程教学资源(实验指导)实验三 砂石试验.doc

- 《建筑材料》课程教学资源(实验指导)实验二 水泥试验.doc

- 《建筑材料》课程教学资源(实验指导)实验一 烧结普通砖试验.doc

- 土的固结理论(讲稿)Consolidation of soils.pdf

- 粘性土的弹粘塑性模型及其固结分析应用(讲稿)一种可考虑排水板、多层土和多级荷载的软黏土固結沉降的通用簡單計算方法 A General Simple Method for Calculating Consolidation Settlements of Layered Clayey Soils with Vertical Drains under Staged Loadings.pdf

- 《结构力学》课程教学大纲 Structural Mechanics.pdf

- 《结构力学》课程学习资料(结构力学专业词汇,中英文对照).docx

- 《结构力学》课程教学资源(课件讲稿)第一章 绪论 Structural Mechanics(武汉理工大学:范小春).pdf

- 《结构力学》课程授课教案(讲义)第一章 绪论 1.1 结构力学的学科内容和任务.pdf

- 《结构力学》课程授课教案(讲义)第一章 绪论 1.2 结构的计算简图及简化要点.pdf

- 《结构力学》课程授课教案(讲义)第一章 绪论 1.3 杆件结构的分类.pdf

- 《结构力学》课程授课教案(讲义)第一章 绪论 1.4 荷载的分类.pdf

- 《结构力学》课程授课教案(讲义)第一章 绪论 1.5 小结.pdf

- 《结构力学》课程教学资源(课件讲稿)第二章 结构的几何构造分析(几何组成分析).pdf

- 《结构力学》课程授课教案(讲义)第二章 结构的几何构造分析 2.1 基本概念.pdf

- 《结构力学》课程授课教案(讲义)第二章 结构的几何构造分析 2.2 平面几何不变体系的组成规律.pdf

- 《结构力学》课程授课教案(讲义)第二章 结构的几何构造分析 2.3 平面杆件体系的自由度计算.pdf

- 《结构力学》课程授课教案(讲义)第二章 结构的几何构造分析 2.4 小结.pdf

- 《结构力学》课程教学资源(课件讲稿)第三章 静定结构的受力分析(刚架-组合结构).pdf

- 《结构力学》课程授课教案(讲义)第三章 静定结构的受力分析 3.1 梁的内力计算回顾.pdf