《机械工程实训》课程教学大纲(金工实习)

一、课程概况课程编号:课程总学时:4周课程学分:4课程分类:必修开设学期:秋(二年级)开课单位:工学院机械设计与制造系(机械工程训练中心)适用专业:机械类各专业所需先修课:机械制图课程负责人:张宾实习目的与要求本课程是必修课。课程性质是技术基础课,是《工程材料与热加工基础》和《机械制造工程学》的先修实践教学环节,是本科生重要的工程训练环节之通过机械制造实习中的实践训练,使学生初步接触机械制造生产实际,学习材料成形和机械制造工艺知识,为学习《工程材料与热加工基础》和《机械制造工程学》以及其他后续课程,为今后从事机械设计打下必要的感性基础;通过机械制造实习的实际操作,培养一定的操作技能、实践能力和创新意识,为今后从事机电方面的工作奠定较为扎实的实践基础;通过实习进行工程素质和思想作风的训练。主要要求如下:熟悉机械制造毛坏成形的基本方法、零件加工方法和产品部件的拆装方法,以及所用的设备、工艺装备、材料、加工工艺、加工质量和安全技术等。了解毛坏和零件的制造工艺过程及有关的工程名词术语。2.学习车工、钳工、铸工和焊接的基本操作技能,对焊接、锻工和板金加工,铣工和磨削加工有一定的操作体会,熟悉并遵守安全操做规程,建立必备的工业安全意识。3.了解数控加工技术、特种加工技术等新技术新工艺。4.遵守劳动纪律,爱护设备用具和其它劳动成果,培养严谨求实、理论联系实际的科学作风,培养劳动观点、群体意识和经济观点等。实习方法生产实习在机械工程训练中心实习车间进行。由实习指导教师和师傅现场指导。实习期间,学生动手操作。实习期间,必须严格遵守工厂安全生产的规章制度,始终贯彻安全第一的观念。四、教学大纲(一)实习理论课(由实习指导教师完成)1.实习概论课(2学时)主要内容①机械制造在国民经济中的地位,机械制造过程。金工实习的内容和安排;②金工实习的目的与教学要求;③金工实习的学习方法;④金工实习的主要规章制度;③入厂安全教育2.工程材料及热处理(2学时)主要内容:①碳钢、铸铁、铸钢性能分类及牌号;②热处理目的、种类及应用;③常用表面处理方法;

一、课程概况 课程编号: 课程总学时:4周 课程学分:4 课程分类:必修 开设学期:秋(二年级) 开课单位:工学院 机械设计与制造系(机械工程训练中心) 适用专业:机械类各专业 所需先修课:机械制图 课程负责人:张宾 二、实习目的与要求 本课程是必修课。课程性质是技术基础课,是《工程材料与热加工基础》和《机械制造工程 学》的先修实践教学环节,是本科生重要的工程训练环节之一。 通过机械制造实习中的实践训练,使学生初步接触机械制造生产实际,学习材料成形和机械制 造工艺知识,为学习《工程材料与热加工基础》和《机械制造工程学》以及其他后续课程,为今后 从事机械设计打下必要的感性基础;通过机械制造实习的实际操作,培养一定的操作技能、实践能 力和创新意识,为今后从事机电方面的工作奠定较为扎实的实践基础;通过实习进行工程素质和思 想作风的训练。主要要求如下: 1.熟悉机械制造毛坯成形的基本方法、零件加工方法和产品部件的拆装方法,以及所用的设 备、工艺装备、材料、加工工艺、加工质量和安全技术等。了解毛坯和零件的制造工艺过程及有关 的工程名词术语。 2.学习车工、钳工、铸工和焊接的基本操作技能,对焊接、锻工和板金加工,铣工和磨削加工 有一定的操作体会,熟悉并遵守安全操做规程,建立必备的工业安全意识。 3.了解数控加工技术、特种加工技术等新技术新工艺。 4.遵守劳动纪律,爱护设备用具和其它劳动成果,培养严谨求实、理论联系实际的科学作风, 培养劳动观点、群体意识和经济观点等。 三、实习方法 生产实习在机械工程训练中心实习车间进行。由实习指导教师和师傅现场指导。实习期间,学 生动手操作。实习期间,必须严格遵守工厂安全生产的规章制度,始终贯彻安全第一的观念。 四、教学大纲 (一)实习理论课(由实习指导教师完成) 1.实习概论课(2学时) 主要内容 ①机械制造在国民经济中的地位,机械制造过程。金工实习的内容和安排; ②金工实习的目的与教学要求; ③金工实习的学习方法; ④金工实习的主要规章制度; ⑤入厂安全教育。 2.工程材料及热处理(2学时) 主要内容: ①碳钢、铸铁、铸钢性能分类及牌号; ②热处理目的、种类及应用; ③常用表面处理方法;

④材料、热处理与切削加工性能的关系;③其他材料种类及特点简介。主要内容:①铸造生产的工艺过程、特点及应用;②型砂及芯砂的分类、组成、性能;③砂型铸造工艺过程;①浇注;③特种铸造简介。4.冷加工基础理论课(2学时)主要内容:①冷加工常用方法简介②加工误差、精度与公差等级;③常用形、位误差项目及含义;①表面粗糙度;③切削用量及其对加工性能的影响;③刀具材料、机加工对刀具的要求;①主要刀具角度及其对加工性能的影响。5.钳工、车工工艺特点(2学时)主要内容:①生产类型及其工艺特点;②各种方法加工范围;③能达到经济精度等级、粗糙度范围;④常用附件的应用。6.铣工、刨工、磨工加工的工艺特点(2学时)主要内容:①生产类型及其工艺特点;②各种方法加工范围:③能达到经济精度等级、粗糙度范围④常用附件的应用。7.线切割与特种加工(1学时)主要内容:①常用特种加工方法简介;②线切割加工原理;③线切割创新设计与局域网的使用。8.数控加工(2学时)主要内容:①数控机床的组成及其工作原理②数控车、铣的手工编程方法③典型件的编程;④现代制造技术。9.总结讨论课(冷、热加工各2学时)主要内容:

④材料、热处理与切削加工性能的关系; ⑤其他材料种类及特点简介。 主要内容: ①铸造生产的工艺过程、特点及应用; ②型砂及芯砂的分类、组成、性能; ③砂型铸造工艺过程; ④浇注; ⑤特种铸造简介。 4.冷加工基础理论课(2学时) 主要内容: ①冷加工常用方法简介; ②加工误差、精度与公差等级; ③常用形、位误差项目及含义; ④表面粗糙度; ⑤切削用量及其对加工性能的影响; ⑥刀具材料、机加工对刀具的要求; ⑦主要刀具角度及其对加工性能的影响。 5.钳工、车工工艺特点(2学时) 主要内容: ①生产类型及其工艺特点; ②各种方法加工范围; ③能达到经济精度等级、粗糙度范围; ④常用附件的应用。 6.铣工、刨工、磨工加工的工艺特点(2学时) 主要内容: ①生产类型及其工艺特点; ②各种方法加工范围; ③能达到经济精度等级、粗糙度范围; ④常用附件的应用。 7.线切割与特种加工(1学时) 主要内容: ①常用特种加工方法简介; ②线切割加工原理; ③线切割创新设计与局域网的使用。 8.数控加工(2学时) 主要内容: ①数控机床的组成及其工作原理 ②数控车、铣的手工编程方法 ③典型件的编程; ④现代制造技术。 9.总结讨论课(冷、热加工各2学时) 主要内容:

①总结所学理论实践知识;②讨论;③抽查考试;①答疑。10.实习考试(1学时)(二)热加工实习1.铸工实习(3天)1)基本要求①熟悉铸造生产工艺过程及其特点和应用;②了解型砂及芯砂的分类、组成及其性能;③了解砂型铸造的工装模具,掌握造型基本方法及其选择,熟悉浇铸系统的组成及其功能④了解行芯的作用,结构及其制作工艺;③了解铸造合金的熔化设备(电阻炉,感应电炉,冲天炉,电弧炉)的结构及原理,冲天炉的生产特点;③了解浇铸、落砂及清理工艺及其对铸件质量的影响;能辨别和分析铸件常见缺陷及其产生的原因;③了解特种铸造主要方法的工艺过程、特点与应用事例;③严格按安全操作规程操作。2)讲解与示范①手工造型讲解:型砂的组成,性能,造型工具工装,铸型结构及浇注系统。三箱造型,活砂造型示范:整模造型,分模造型,活块造型,挖砂造型,②砂芯的制作讲解:砂芯的作用,定位方法,生产工艺原理及特点(油砂芯,干砂芯,壳芯,树脂砂芯),示范:砂芯制作;③熔化设备讲解:电阻炉,感应电炉,冲天炉,电弧炉的结构及原理。结合现场电阻炉,讲解其组成,温控原理;④演示:造型,落砂,清理铸件的工艺过程,分析铸件缺陷及其成因。③特种铸造讲解:原理及应用实例3)基本操作训练①完成整模造型,分模造型,活块造型,挖砂造型,三箱造型,活砂造型;②完成一个造型,落砂,清理铸件的工艺过程;③结合实例,分析铸件的典型缺陷及成因;创新设计及制作(模型制作,树脂砂造型,浇注,落砂,清理)。2.锻造实习(0.5天)1)基本要求①了解锻造工艺过程,特点及其应用;②了解加热及冷却工艺特点,加热设备原理,过热,过烧;③了解自由锻锤设备,原理:④了解手工自由锻工艺过程;③了解空气锤自由锻工艺。2)讲解与示范①讲课:锻造行业介绍、工艺过程、应用范围等,加热及冷却工艺;②示范:手工自由锻,设备名称、加热及演示;

①总结所学理论实践知识; ②讨论; ③抽查考试; ④答疑。 10.实习考试(1学时) (二)热加工实习 1.铸工实习(3天) 1)基本要求 ①熟悉铸造生产工艺过程及其特点和应用; ②了解型砂及芯砂的分类、组成及其性能; ③了解砂型铸造的工装模具,掌握造型基本方法及其选择,熟悉浇铸系统的组成及其功能; ④了解行芯的作用, 结构及其制作工艺; ⑤了解铸造合金的熔化设备(电阻炉, 感应电炉, 冲天炉, 电弧炉)的结构及原理, 冲天炉 的生产特点; ⑥了解浇铸、落砂及清理工艺及其对铸件质量的影响; ⑦能辨别和分析铸件常见缺陷及其产生的原因; ⑧了解特种铸造主要方法的工艺过程、特点与应用事例; ⑨严格按安全操作规程操作。 2)讲解与示范 ①手工造型讲解:型砂的组成, 性能, 造型工具工装, 铸型结构及浇注系统。 示范: 整模造型, 分模造型, 活块造型, 挖砂造型, 三箱造型, 活砂造型 ②砂芯的制作讲解: 砂芯的作用, 定位方法, 生产工艺原理及特点(油砂芯, 干砂芯, 壳 芯, 树脂砂芯)。 示范: 砂芯制作; ③熔化设备讲解: 电阻炉, 感应电炉, 冲天炉, 电弧炉的结构及原理。 结合现场电阻炉, 讲解其组成, 温控原理; ④演示: 造型, 落砂, 清理铸件的工艺过程, 分析铸件缺陷及其成因。 ⑤特种铸造 讲解:原理及应用实例 3)基本操作训练 ①完成整模造型, 分模造型, 活块造型, 挖砂造型, 三箱造型, 活砂造型; ②完成一个造型, 落砂, 清理铸件的工艺过程; ③结合实例, 分析铸件的典型缺陷及成因; ④创新设计及制作 (模型制作, 树脂砂造型, 浇注, 落砂, 清理)。 2.锻造实习(0.5天) 1)基本要求 ①了解锻造工艺过程, 特点及其应用; ②了解加热及冷却工艺特点, 加热设备原理, 过热, 过烧; ③了解自由锻锤设备, 原理; ④了解手工自由锻工艺过程; ⑤了解空气锤自由锻工艺。 2)讲解与示范 ①讲课:锻造行业介绍、 工艺过程、应用范围等, 加热及冷却工艺; ②示范:手工自由锻,设备名称、加热及演示;

③示范:空气锤自由锻,设备名称,原理,加热及演示。3)基本操作训练①手工锻,将圆柱坏料锻到一定尺寸的方坏;②空气锤自由锻,将手工锻的方坏锻成笔座方坏。3.冲压实习(0.5天)1)基本要求①了解冲压生产的工艺过程、特点及应用,②了解常用冲压设备的工作原理和特点;③了解冲模的基本结构和冲压的基本工序;初步掌握冲床的操作方法,冲制简单件;③了解模具工作原理2)讲解与示范①讲解:冲压实习注意事项,安全教育;②讲解:冲床及冲模结构,冲压基本工序与应用实例,冲压操作表演。3)基本操作训练会独立操作冲床。4.焊接实习(1天)1)基本要求①了解常见焊接方法的实质,特点及其应用范围;②初步掌握手弧焊设备结构,原理,电焊条的选择方法,工艺参数选择及基本操作方法;③了解电阻焊原理,应用及其操作;④了解CO2气体保护焊原理、设备、操作和氩弧焊原理、设备;③了解常见的焊接缺陷及产生原因;③了解中压容器的生产工艺。2)讲解与示范①焊接方法的种类。焊接实习的内容、要求和安排。焊接实习注意事项、本工种安全教育;②手弧焊(焊接设备,焊条选择,坡口形式,工艺参数选择,及表演等);③C02气体保护焊(焊接设备,原理,工艺参数选择,及表演等);④点焊(焊接设备,原理,工艺参数选择,及表演等);③氩弧焊(焊接设备,原理,工艺参数选择,及表演等)3)基本操作训练①手弧焊简单作业②点焊作业;③C02气体保护焊简单作业。4)专题讲座中压容器制作工艺过程(设计,下料,分析其焊缝布置,接头及坡口型式、焊接位置、焊接方法及工艺选择等)。5.热处理实验(0.5天)1)基本要求①了解热处理的基本操作过程;②了解碳钢热处理后的性能特点及组织特点;③了解硬度计的结构和使用方法;④了解金相试样的制备过程和金相显微镜的结构与使用方法;

③示范:空气锤自由锻, 设备名称, 原理, 加热及演示。 3)基本操作训练 ①手工锻,将圆柱坯料锻到一定尺寸的方坯; ②空气锤自由锻,将手工锻的方坯锻成笔座方坯。 3.冲压实习(0.5天) 1)基本要求 ①了解冲压生产的工艺过程、特点及应用; ②了解常用冲压设备的工作原理和特点; ③了解冲模的基本结构和冲压的基本工序; ④初步掌握冲床的操作方法,冲制简单件; ⑤了解模具工作原理。 2)讲解与示范 ①讲解:冲压实习注意事项,安全教育; ②讲解:冲床及冲模结构,冲压基本工序与应用实例,冲压操作表演。 3)基本操作训练 会独立操作冲床。 4.焊接实习(1天) 1)基本要求 ①了解常见焊接方法的实质, 特点及其应用范围; ②初步掌握手弧焊设备结构, 原理,电焊条的选择方法, 工艺参数选择及基本操作方法; ③了解电阻焊原理, 应用及其操作; ④了解CO2气体保护焊原理、设备、操作和氩弧焊原理、设备; ⑤了解常见的焊接缺陷及产生原因; ⑥了解中压容器的生产工艺。 2)讲解与示范 ①焊接方法的种类。焊接实习的内容、要求和安排。焊接实习注意事项、本工种安全教育; ②手弧焊(焊接设备, 焊条选择, 坡口形式, 工艺参数选择, 及表演等); ③CO2 气体保护焊(焊接设备, 原理, 工艺参数选择, 及表演等); ④点焊 (焊接设备, 原理, 工艺参数选择, 及表演等); ⑤氩弧焊(焊接设备, 原理, 工艺参数选择, 及表演等)。 3)基本操作训练 ①手弧焊简单作业; ②点焊作业; ③CO2 气体保护焊简单作业。 4)专题讲座 中压容器制作工艺过程 (设计, 下料, 分析其焊缝布置,接头及坡口型式、焊接位置、焊接 方法及工艺选择等)。 5.热处理实验(0.5天) 1)基本要求 ①了解热处理的基本操作过程; ②了解碳钢热处理后的性能特点及组织特点; ③了解硬度计的结构和使用方法; ④了解金相试样的制备过程和金相显微镜的结构与使用方法;

③了解常用钢铁材料的室温平衡组织;③了解含碳量和热处理工艺对钢铁组织和性能的影响。2)讲解与示范①热处理的概念和基本操作要点;②退火、正火、淬火和回火;③演示洛氏硬度计的使用方法;④碳钢和铸铁的组织特征;③热处理工艺对碳钢组织的影响;③演示金相试样的制备方法及金相显微镜的使用方法3)基本操作训练①对45钢试件进行正火、淬火(水淬和油淬)和回火(低温回火和高温回火)②实测45钢试件退火、正火、火和回火后的硬度值③观察纯铁、45钢、T8钢、T12钢、共晶白口铁室温平衡组织及灰铸铁和球墨铸铁的组织。1.车工实习(4天)1)基本要求①掌握车削加工的基本方法,熟悉车床、车刀、量具和主要附件的基本结构与使用方法;②掌握车削加工的基本操作技能,加工一般轴类和盘套类零件,并初步熟悉其基本工艺过程熟悉并严格遵守安全操作规程。2)讲解与示范①所用卧式车床的型号、用途、切削运动、主要组成及作用,车床的调整及各手柄的使②刀具安装、工件安装及所用附件③正确的操作方法和步骤(对零点、试切方法、刻度盘使用等)。④外圆车刀的主要几何角度、刃磨方法及安全规则。③车削所能达到的尺寸公差等级和表面粗糙度Ra值。③普通车床的传动系统和常用机械传动方式;①车床的安全操作规程。3)基本操作训练操作卧式车床加工机帆船立轴、笔插及齿轮毛坏,并达到以下要求:①能独立、正确地操作与维护卧式车床;②能用三爪自定心卡盘和顶尖正确地安装工件;③能正确地安装刀具④车削立轴,达到尺寸、形位精度及表面粗糙度要求;③车削笔插,达到尺寸、形位精度及表面粗糙度要求;③车削齿轮毛坏,达到尺寸、形位精度及表面粗糙度要求。4)现场演示①附件使用:四爪单动卡盘、心轴、中心架及跟刀架等;②加工方法演示:螺纹、成形面、滚花及锥面三种加工方法(宽刀片、偏移尾座法、靠模法)。2.铣工实习(2天)1)基本要求①掌握铣削加工的基本方法,熟悉主要附件的大致结构与使用方法。②在师傅指导下操作铣床铣削平面、齿轮和进行分度工作

⑤了解常用钢铁材料的室温平衡组织; ⑥了解含碳量和热处理工艺对钢铁组织和性能的影响。 2)讲解与示范 ①热处理的概念和基本操作要点; ②退火、正火、淬火和回火; ③演示洛氏硬度计的使用方法; ④碳钢和铸铁的组织特征; ⑤热处理工艺对碳钢组织的影响; ⑥演示金相试样的制备方法及金相显微镜的使用方法。 3)基本操作训练 ①对45钢试件进行正火、淬火(水淬和油淬)和回火(低温回火和高温回火)。 ②实测45钢试件退火、正火、淬火和回火后的硬度值。 ③观察纯铁、45钢、T8钢、T12钢、共晶白口铁室温平衡组织及灰铸铁和球墨铸铁的组织。 1.车工实习(4天) 1)基本要求 ①掌握车削加工的基本方法,熟悉车床、车刀、量具和主要附件的基本结构与使用方法; ②掌握车削加工的基本操作技能,加工一般轴类和盘套类零件,并初步熟悉其基本工艺过程; 熟悉并严格遵守安全操作规程。 2)讲解与示范 ①所用卧式车床的型号、用途、切削运动、主要组成及作用,车床的调整及各手柄的使 ②刀具安装、工件安装及所用附件。 ③正确的操作方法和步骤(对零点、试切方法、刻度盘使用等)。 ④外圆车刀的主要几何角度、刃磨方法及安全规则。 ⑤车削所能达到的尺寸公差等级和表面粗糙度Ra值。 ⑥普通车床的传动系统和常用机械传动方式; ⑦车床的安全操作规程。 3)基本操作训练 操作卧式车床加工机帆船立轴、笔插及齿轮毛坯,并达到以下要求: ①能独立、正确地操作与维护卧式车床; ②能用三爪自定心卡盘和顶尖正确地安装工件; ③能正确地安装刀具; ④车削立轴 ,达到尺寸、形位精度及表面粗糙度要求; ⑤车削笔插,达到尺寸、形位精度及表面粗糙度要求; ⑥车削齿轮毛坯,达到尺寸、形位精度及表面粗糙度要求。 4)现场演示 ①附件使用:四爪单动卡盘、心轴、中心架及跟刀架等; ②加工方法演示:螺纹、成形面、滚花及锥面三种加工方法(宽刀片、偏移尾座法、靠模 法)。 2.铣工实习(2天) 1)基本要求 ①掌握铣削加工的基本方法,熟悉主要附件的大致结构与使用方法。 ②在师傅指导下操作铣床铣削平面、齿轮和进行分度工作

③熟悉并严格遵照安全操作规程。2)示范讲解①铣床种类,所用铣床的型号、用途、切削运动、主要组成部分及作用。主轴转速和进给量的调整,各手柄的使用。②铣刀和工件的安装方法及附件(刀杆、平口钳、卡盘、顶尖)的使用。③正确的操作方法和步骤(包括对零点、试切方法及刻度盘的使用等)。④铣削所能达到的尺寸公差等级和表面粗糙度值。③分度头结构、使用及简单分度的方法。③铣床的安全操作规程。3)基本操作训练①操作立铣加工平面。②操作卧铣加工齿轮和螺旋齿轮。③操作立铣加工键槽。利用圆型工作台铣圆弧槽3.刨工及齿轮加工实习(1天)1)基本要求①刨床、插床种类、重要组成部分及作用,牛头刨床的传动系统:②创床,插床加工的主要方法及所用刀具③刨削加工的范围,特点,刨工安全操作规程。滚齿机的用途及作用。③插齿机的用途及作用。2)示范讲解①刨床、插床的调整和各手柄的应用;②刀具的安装和调整;③工件安装;滚齿机操作,刀具及工件的安装。③插齿机操作,刀具及工件的安装。3)基本操作训练操作牛头刨床刨削水平面、垂直面。4.磨工实习(1天)1)基本要求①掌握磨削的基本加工方法和磨削特点;②在师傅指导下操作外圆磨床和平面磨床,磨削外延圆、锥面和其它平面;③了解液压传动的概念;④熟记并严格遵守安全操作规程。2)示范讲解①常用磨床的种类,所有外圆磨床和平面磨床型号、用途、切削运动、主要组成部分及其作用,磨床的调整(工件转速和工作台进给速度)及各手柄、按钮的作用和使用;②工件安装方法,外圆磨床顶尖的特点:③对接触点、进切深的方法及刻度盘使用;外圆磨床调整锥度的方法和目的,磨外锥面方法;③砂轮修整的方法;③千分尺刻度原理和校对零点的方法,正确使用和维护;

③熟悉并严格遵照安全操作规程。 2)示范讲解 ①铣床种类,所用铣床的型号、用途、切削运动、主要组成部分及作用。主轴转速和进给量的 调整,各手柄的使用。 ②铣刀和工件的安装方法及附件(刀杆、平口钳、卡盘、顶尖)的使用。 ③正确的操作方法和步骤(包括对零点、试切方法及刻度盘的使用等)。 ④铣削所能达到的尺寸公差等级和表面粗糙度值。 ⑤分度头结构、使用及简单分度的方法。 ⑥铣床的安全操作规程。 3)基本操作训练 ①操作立铣加工平面。 ②操作卧铣加工齿轮和螺旋齿轮。 ③操作立铣加工键槽。 ④利用圆型工作台铣圆弧槽。 3.刨工及齿轮加工实习(1天) 1)基本要求 ①刨床、插床种类、重要组成部分及作用,牛头刨床的传动系统; ②刨床、插床加工的主要方法及所用刀具; ③刨削加工的范围,特点,刨工安全操作规程。 ④滚齿机的用途及作用。 ⑤插齿机的用途及作用。 2)示范讲解 ①刨床、插床的调整和各手柄的应用; ②刀具的安装和调整; ③工件安装; ④滚齿机操作,刀具及工件的安装。 ⑤插齿机操作,刀具及工件的安装。 3)基本操作训练 操作牛头刨床刨削水平面、垂直面。 4.磨工实习(1天) 1)基本要求 ①掌握磨削的基本加工方法和磨削特点; ②在师傅指导下操作外圆磨床和平面磨床,磨削外延圆、锥面和其它平面; ③了解液压传动的概念; ④熟记并严格遵守安全操作规程。 2)示范讲解 ①常用磨床的种类,所有外圆磨床和平面磨床型号、用途、切削运动、主要组成部分 及其 作用,磨床的调整(工件转速和工作台进给速度)及各手柄、按钮的作用和使用; ②工件安装方法,外圆磨床顶尖的特点; ③对接触点、进切深的方法及刻度盘使用; ④外圆磨床调整锥度的方法和目的,磨外锥面方法; ⑤砂轮修整的方法; ⑥千分尺刻度原理和校对零点的方法,正确使用和维护;

磨床所能达到的尺寸公差等级和表面粗糙度值;③磨床的安全操作规程;③液压传动的概念。3)基本操作训练操作外圆磨床和平面磨床、磨削外圆、外锥面及平面。4)现场表演①砂轮平衡;②磨削内圆;③用百分表在四爪卡盘上找正工件的方法;④研磨中心孔。5.钳工实习(4天)1)基本要求①了解钳工在机械制造和机械修理中的作用;②掌握划线的作用,所用工具、量具及其操作、测量方法;③掌握锯削、锉削的应用,所用工具及安全知识;了解台式、立式钻床和摇臂钻床的主要结构,传动系统及安全使用方法;③掌握钻孔的方法;了解扩孔、铰孔的方法;③了解刮研的方法;①掌握攻螺纹与套螺纹的方法;③掌握机器部件装配和拆卸方法。2)示范讲解①划线:划线的目的,所用工具和量具,划线前的准备,基准选择,平面和立体零件的划线方法;②锯削:手锯的应用范围及使用方法,锯条的安装,锯切的正确姿势与操作方法:③锉削:应用范围、锉刀种类、锉削方法,锉削的正确姿势与操作方法。零件尺寸与形状的检验(用钢尺、卡尺、角尺、样板等)④钻孔:钻孔的方法,所用的机床、工具和夹具,钻床的安全操作规程;③攻螺纹:攻螺纹前底孔直径的计算,操作方法;③套螺纹:套螺纹前底孔直径的计算,操作方法;①装拆:-般部件的结构和零件的装配关系,装拆的方法、步骤及使用的工具。3)基本操作训练①学生在师傅的指导下,按照工艺卡片的要求独立加工帆船底座。要求掌握划线、锯削、锉削、钻孔、攻螺纹等基本操作;②学生应用学到的钳工基本操作知识,自行设计、加工完成瓶起子设计与制作③学生在师傅的指导下,独立进行机器部件的装配和拆卸。④学生在师傅的指导下,独立进行立体划线的操作。1)基本要求①了解数控车床的工作原理、主要组成部分;②初步掌握简单零件加工程序的编制和输入方法;③掌握数控车床的操作方法;④熟悉并严格遵守安全操作规程。2)讲解与示范

⑦磨床所能达到的尺寸公差等级和表面粗糙度值; ⑧磨床的安全操作规程; ⑨液压传动的概念。 3)基本操作训练 操作外圆磨床和平面磨床、磨削外圆、外锥面及平面。 4)现场表演 ①砂轮平衡; ②磨削内圆; ③用百分表在四爪卡盘上找正工件的方法; ④研磨中心孔。 5.钳工实习(4天) 1)基本要求 ①了解钳工在机械制造和机械修理中的作用; ②掌握划线的作用,所用工具、量具及其操作、测量方法; ③掌握锯削、锉削的应用,所用工具及安全知识; ④了解台式、立式钻床和摇臂钻床的主要结构,传动系统及安全使用方法; ⑤掌握钻孔的方法;了解扩孔、铰孔的方法; ⑥了解刮研的方法; ⑦掌握攻螺纹与套螺纹的方法; ⑧掌握机器部件装配和拆卸方法。 2)示范讲解 ①划线:划线的目的,所用工具和量具,划线前的准备,基准选择,平面和立体零件的划线方 法; ②锯削:手锯的应用范围及使用方法,锯条的安装,锯切的正确姿势与操作方法; ③锉削:应用范围、锉刀种类、锉削方法,锉削的正确姿势与操作方法。零件尺寸与形状的检 验(用钢尺、卡尺、角尺、样板等); ④钻孔:钻孔的方法,所用的机床、工具和夹具,钻床的安全操作规程; ⑤攻螺纹:攻螺纹前底孔直径的计算,操作方法; ⑥套螺纹:套螺纹前底孔直径的计算,操作方法; ⑦装拆:一般部件的结构和零件的装配关系,装拆的方法、步骤及使用的工具。 3)基本操作训练 ①学生在师傅的指导下,按照工艺卡片的要求独立加工帆船底座。要求掌握划线、锯削、锉 削、钻孔、攻螺纹等基本操作; ②学生应用学到的钳工基本操作知识,自行设计、加工完成瓶起子设计与制作。 ③学生在师傅的指导下,独立进行机器部件的装配和拆卸。 ④学生在师傅的指导下,独立进行立体划线的操作。 1)基本要求 ①了解数控车床的工作原理、主要组成部分; ②初步掌握简单零件加工程序的编制和输入方法; ③掌握数控车床的操作方法; ④熟悉并严格遵守安全操作规程。 2)讲解与示范

①所用数控车床的型号、用途、切削运动、主要组成及其应用,数控车床的正确使用;②刀具和工件在数控车床上的安装和对刀;③数控车床加工零件的操作方法、步骤及安全操作规程。表演一个形状比较复杂零件的加工。3)基本操作训练①能正确操作数控机床,加工简单的轴类和盘套类零件。②完成给定毛坏件的编程和加工;③熟悉并严格遵守数控车床的安全操作规程7.数控铣削实习(2天)1)基本要求①了解数控铣床的工作原理和主要组成部分;②了解数控铣削零件加工程序的编制和输入方法③熟悉并严格遵守安全操作规程。2)讲解与示范①所用数控铣床的型号、用途、切削运动、主要组成及其应用,数控铣床的正确使用;②刀具和工件在数控铣床上的安装和对刀;③数控车床加工零件的操作方法、步骤及安全操作规程;④演示CAD/CAM使用,表演一个三维曲面零件的加工。3)基本操作训练①能正确操作数控铣床,加工简单零件;②完成给定毛坏件的编程和加工;③熟悉并严格遵守数控铣床的安全操作规程。8.线切割实验(1天)1)基本要求①了解点火花线切割加工的工作原理、特点及其应用。②了解数控线切割的编程方法和格式;③了解计算机计算机辅助制造的概念和加工过程;①熟悉线切割机床的操作方法及安全操作规程。2)讲解与示范①设计图形的输入、矢量化转换及其修改;②线切割机床的操作方法及安全操作规程;③图形数据的网络传输。3)基本操作训练①创新设计封闭的一笔画图形;②进行图形失量化转换;③进行图形修改;④进行数据传输;③操作线切割机床加工零件,并对零件进行清洗和塑封:③熟悉并严格遵守线切割机床安全操作规程。数控雕刻加工(1天)1)基本要求①了解雕刻加工方法的种类、工作原理及应用;②了解雕刻机的结构组成;③了解雕刻机的使用方法

①所用数控车床的型号、用途、切削运动、主要组成及其应用,数控车床的正确使用; ②刀具和工件在数控车床上的安装和对刀; ③数控车床加工零件的操作方法、步骤及安全操作规程。表演一个形状比较复杂零件的加工。 3)基本操作训练 ①能正确操作数控机床,加工简单的轴类和盘套类零件。 ②完成给定毛坯件的编程和加工; ③熟悉并严格遵守数控车床的安全操作规程。 7.数控铣削实习(2天) 1)基本要求 ①了解数控铣床的工作原理和主要组成部分; ②了解数控铣削零件加工程序的编制和输入方法; ③熟悉并严格遵守安全操作规程。 2)讲解与示范 ①所用数控铣床的型号、用途、切削运动、主要组成及其应用,数控铣床的正确使用; ②刀具和工件在数控铣床上的安装和对刀; ③数控车床加工零件的操作方法、步骤及安全操作规程; ④演示CAD/CAM使用,表演一个三维曲面零件的加工。 3)基本操作训练 ①能正确操作数控铣床,加工简单零件; ②完成给定毛坯件的编程和加工; ③熟悉并严格遵守数控铣床的安全操作规程。 8.线切割实验(1天) 1)基本要求 ①了解点火花线切割加工的工作原理、特点及其应用。 ②了解数控线切割的编程方法和格式; ③了解计算机计算机辅助制造的概念和加工过程; ④熟悉线切割机床的操作方法及安全操作规程。 2)讲解与示范 ①设计图形的输入、矢量化转换及其修改; ②线切割机床的操作方法及安全操作规程; ③图形数据的网络传输。 3)基本操作训练 ①创新设计封闭的一笔画图形; ②进行图形矢量化转换; ③进行图形修改; ④进行数据传输; ⑤操作线切割机床加工零件,并对零件进行清洗和塑封; ⑥熟悉并严格遵守线切割机床安全操作规程。 9. 数控雕刻加工(1天) 1)基本要求 ①了解雕刻加工方法的种类、工作原理及应用; ②了解雕刻机的结构组成; ③了解雕刻机的使用方法

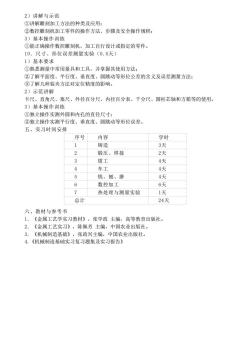

2)讲解与示范①讲解雕刻加工方法的种类及应用;②数控雕刻机加工零件的操作方法、步骤及安全操作规程;3)基本操作训练①能正确操作数控雕刻机,加工自行设计或指定的零件。10.尺寸、形位误差测量实验(0.5天)1)基本要求①熟悉测量中常用量具和工具,并掌握其使用方法;②了解平面度、平行度、垂直度、圆跳动等形位公差的含义及误差测量方法;③了解几种装夹方法对定位精度的影响。2)示范讲解卡尺、直角尺、塞尺、外径百分尺、内径百分表、千分尺、圆柱芯轴和方箱等的使用。3)基本操作训练①独立操作实测外圆和内孔的直径尺寸;②独立操作实测平行度、垂直度、圆跳动等形位误差。五、实习时间安排序号内容学时铸造3天122天锻压、焊接34天钳工4车工4天5铣、刨、磨4天6数控加工6天1天7热处理与测量实验24天总计六、教材与参考书《金属工艺学实习教材》,张学政主编,高等教育出版社。2.《金属工艺实习》,陈佩芳主编,中国农业出版社。《机械制造基础》,张政兴主编,中国农业出版社。3.4.《机械制造基础实习复习题集及实习报告》

2)讲解与示范 ①讲解雕刻加工方法的种类及应用; ②数控雕刻机加工零件的操作方法、步骤及安全操作规程; 3)基本操作训练 ①能正确操作数控雕刻机,加工自行设计或指定的零件。 10.尺寸、形位误差测量实验(0.5天) 1)基本要求 ①熟悉测量中常用量具和工具,并掌握其使用方法; ②了解平面度、平行度、垂直度、圆跳动等形位公差的含义及误差测量方法; ③了解几种装夹方法对定位精度的影响。 2)示范讲解 卡尺、直角尺、塞尺、外径百分尺、内径百分表、千分尺、圆柱芯轴和方箱等的使用。 3)基本操作训练 ①独立操作实测外圆和内孔的直径尺寸; ②独立操作实测平行度、垂直度、圆跳动等形位误差。 五、实习时间安排 序号 内容 学时 1 铸造 3天 2 锻压、焊接 2天 3 钳工 4天 4 车工 4天 5 铣、刨、磨 4天 6 数控加工 6天 7 热处理与测量实验 1天 总计 24天 六、教材与参考书 1.《金属工艺学实习教材》,张学政 主编,高等教育出版社。 2.《金属工艺实习》,陈佩芳 主编,中国农业出版社。 3.《机械制造基础》,张政兴主编,中国农业出版社。 4.《机械制造基础实习复习题集及实习报告》

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《发动机构造》课程授课教案(讲义)第八章 发动机点火系.doc

- 《发动机构造》课程教学课件(讲稿)第三章 配气机构.pdf

- 《发动机构造》课程教学课件(讲稿)第四章 汽油机燃油系统.pdf

- 《发动机构造》课程教学课件(讲稿)第一章 发动机工作原理和总体构造.pdf

- 《发动机构造》课程教学课件(讲稿)第二章 曲柄连杆机构.pdf

- 《发动机构造》课程教学课件(讲稿)第八章 汽油机点火系统.pdf

- 《发动机构造》课程教学课件(讲稿)第五章 柴油机燃油系统.pdf

- 《发动机构造》课程教学课件(讲稿)第六章 发动机冷却系统.pdf

- 《发动机构造》课程教学课件(讲稿)第七章 发动机润滑系统.pdf

- 《发动机构造》课程教学课件(讲稿)第九章 起动系.pdf

- 《发动机构造》课程复习思考题.doc

- 《发动机构造》课程教学实验指导书(发动机拆装实习 esign nd anufacture).doc

- 《发动机构造》课程教学实验指导书(共五个实验).doc

- 《发动机构造》课程授课教案(讲义)第九章 发动机起动系.doc

- 《发动机构造》课程授课教案(讲义)第六章 发动机冷却系.doc

- 《发动机构造》课程授课教案(讲义)第五章 柴油机燃油系统.doc

- 《发动机构造》课程授课教案(讲义)第七章 发动机润滑系.doc

- 《发动机构造》课程授课教案(讲义)第四章 汽油机燃油系统.doc

- 《发动机构造》课程授课教案(讲义)第二章 曲柄连杆机构.doc

- 《发动机构造》课程授课教案(讲义)第三章 配气机构.doc

- 《机械工程实训》课程授课教案(讲义,共十单元).doc

- 《机械工程实训》课程PPT教学课件(金工实习)焊接实习.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)工程材料及热处理.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)锻压实习.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)实习概论.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)磨工(磨削加工工艺特点).ppt

- 《机械工程实训》课程PPT教学课件(金工实习)车工(车削加工工艺特点).ppt

- 《机械工程实训》课程PPT教学课件(金工实习)机械加工基础知识(金属切削加工基础知识).ppt

- 《机械工程实训》课程PPT教学课件(金工实习)铣工(铣削加工工艺特点).ppt

- 《机械工程实训》课程PPT教学课件(金工实习)铸造工艺特点.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)钳工.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)数控编程与操作.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)数控铣削编程加工.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)特种加工.ppt

- 《数字电子技术》课程教学资源(实验指导)实验四 时序逻辑电路.doc

- 《数字电子技术》课程教学资源(实验指导)实验一 门电路参数和功能的测试.doc

- 《数字电子技术》课程教学资源(实验指导)实验三 锁存器、触发器及其应用.doc

- 《数字电子技术》课程教学资源(实验指导)实验二 组合逻辑电路与集成器件.doc

- 《数字电子技术》课程教学资源(实验指导)实验五 脉冲发生电路与555集成定时器的功能及应用.doc

- 《数字电子技术》课程教学资源(PPT课件)第一章 数制和码制.ppt