《发动机构造》课程教学实验指导书(共五个实验)

发动机构造实验指导书辛喆迟瑞娟2006年3月

1 发动机构造实验指导书 辛喆 迟瑞娟 2006 年 3 月

目录实验一发动机电子控制系统实验实验二A型喷油泵调速器总成拆装.实验三A型喷油泵调速器总成的检查调整实验.实验四喷油器的检查和调整试验.实验五发动机构造现场教学C附录:发动机构造复习思考题1

2 目 录 实验一 发动机电子控制系统实验. 1 实验二 A 型喷油泵调速器总成拆装. 2 实验三 A 型喷油泵调速器总成的检查调整实验 . 3 实验四 喷油器的检查和调整试验. 9 实验五 发动机构造现场教学. 10 附录: 发动机构造复习思考题. 11

实验一发动机电子控制系统实验一、实验目的发动机电子控制系统是汽车上使用最早、技术最成熟、应用最普遍的电子控制系统。本实验的目的是通过老师讲解并带领学生观看电控汽油发动机台架和各种传感器、执行机构等主要组成部件的实物,了解发动机电控系统组成和工作原理,并认识电控发动机上的各种传感器和执行机构:知道各组成部件的作用、结构原理和在汽车上的位置,对发动机电子控制系统有一个全面的、具体的认识。二、实验所用仪器和设备1.电控汽油发动机台架2.各种传感器三、实验方法和步骤(1)实验前,将发动机电子控制系统的主要组成部件(包括传感器和执行器)排列在桌面上,以便于观看(2)将电控汽油发动机台架摆放在光线充足、空间宽松的地方,便于学生围观(3)首先由实验指导老师带领大家观看电控汽油发动机台架,讲解发动机电控系统的主要组成并同时在台架上指出相应的位置。根据台架结构讲解台架上的电控汽油喷射系统、电子点火系统、排放控制装置的组成和结构原理。其中,对于电控汽油喷射系统,重点讲解油路(燃油供给)、气路(空气供给)和电路这三部分的组成和各部件的位置。(15分钟)(4)由实验指导老师带领学生认识桌面上摆放的各种发动机电子控制系统的主要组成部件:并讲解各自的作用、结构和工作原理。(15分钟)(5)学生自由观看电控汽油发动机台架和桌面上摆放的各种发动机电子控制系统的主要组成部件,有问题可以请教老师。(15分钟)(6)考查实验情况:以老师提问、学生回答的方式考查。(15分钟)要求学生能够说出老师所指的台架上的部件的名称和作用原理,能够在台架上指出发动机电控汽油喷射系统中的油路、气路和电路,并说出各条路上主要组成部件的名称。指出电子点火系统的主要组成,并说出组成部件的名称。能够说出桌面上摆放的所有部件的名称和作用

1 实验一 发动机电子控制系统实验 一、实验目的 发动机电子控制系统是汽车上使用最早、技术最成熟、应用最普遍的电子控制系统。本实验 的目的是通过老师讲解并带领学生观看电控汽油发动机台架和各种传感器、执行机构等主要组成 部件的实物,了解发动机电控系统组成和工作原理,并认识电控发动机上的各种传感器和执行机 构;知道各组成部件的作用、结构原理和在汽车上的位置,对发动机电子控制系统有一个全面的、 具体的认识。 二、实验所用仪器和设备 1. 电控汽油发动机台架 2. 各种传感器 三、实验方法和步骤 (1)实验前,将发动机电子控制系统的主要组成部件(包括传感器和执行器)排列在桌面 上,以便于观看。 (2)将电控汽油发动机台架摆放在光线充足、空间宽松的地方,便于学生围观。 (3)首先由实验指导老师带领大家观看电控汽油发动机台架,讲解发动机电控系统的主要 组成并同时在台架上指出相应的位置。根据台架结构讲解台架上的电控汽油喷射系统、电子点火 系统、排放控制装置的组成和结构原理。其中,对于电控汽油喷射系统,重点讲解油路(燃油供 给)、气路(空气供给)和电路这三部分的组成和各部件的位置。(15 分钟) (4)由实验指导老师带领学生认识桌面上摆放的各种发动机电子控制系统的主要组成部件, 并讲解各自的作用、结构和工作原理。(15 分钟) (5)学生自由观看电控汽油发动机台架和桌面上摆放的各种发动机电子控制系统的主要组 成部件,有问题可以请教老师。(15 分钟) (6)考查实验情况:以老师提问、学生回答的方式考查。(15 分钟) 要求学生能够说出老师所指的台架上的部件的名称和作用原理,能够在台架上指出发动机电 控汽油喷射系统中的油路、气路和电路,并说出各条路上主要组成部件的名称。指出电子点火系 统的主要组成,并说出组成部件的名称。能够说出桌面上摆放的所有部件的名称和作用

实验二A型喷油泵调速器总成拆装1.目的和要求(1)通过拆装A型喷油泵调速器总成进一步巩固课堂内容,掌握柱塞式喷油泵和机械两极式调速器的构造及拆装要领(2)通过观察熟悉喷油泵和调速器的工作原理2.设备及工具A型喷油泵调速器总成、一字改锥(两把)、尖嘴钳(一把)、尖嘴镊子(一个)、扳手(22一把)、塑料筐((一个)、虎钳、铁丝。3.拆装原则及步骤1)拆装原则(1)动手之前先观察外部结构。(2)先拆外部后拆内部,先拆总成后分解,(3)拆下的螺钉、螺母、垫片等零件,若不影响检查和修理,应马上装回原处,以免丢失;不能装回原处的应放入筐内。(4)注意保护零件的配合表面,尤其是精密偶件,切勿沾上灰尘、杂质。不能互换的零件,拆下后要按顺序配对放置,以免装错。(5)正确使用工具,切忌乱撬(6)注意安全和相互配合,喷油泵在虎钳上切实卡紧。2)拆卸步骤首先观察外部结构,包括:分泵、泵体、凸轮轴、放气阀、油管接头、油门手柄、高速限位螺钉、怠速限位螺钉、调速臂、调速限位螺钉和停油手柄等:拆卸步骤(见下表)。部件或零件使用工具观察内容及注意事项拧下调速器壳螺钉(6个),脱对角松螺钉,不能一次到位,观一字改锥、尖开齿条,取下起动弹簧,拆下察调速器结构(弹簧、杠杆、套嘴钳调速器壳A商、飞块、行程调节螺钉等)拆分泵出油阀压紧座,取出出油22扳手阀弹簧和减容体出油阀和出油阀座成对放好,观取出出油阀,出油阀座和铜垫尖嘴镊子察出油阀结构打开侧盖(4个螺钉「两把一字改先把滚轮体转到最低位置,观察用改锥顶起弹簧,取出柱塞弹簧锥、一个尖嘴弹簧下座与柱塞的传动关系下座摄子从上端取出柱塞,松开固定螺钉柱塞副必须成对放好,观察柱塞尖嘴镊子副结构特点,注意安装记号取出柱塞套观察齿圈、控制套筒和柱塞之间取出齿圈、控制套筒和弹簧一字改锥的传动关系,观察零件磨损和毛刺等,了解调整油量方法松开齿条限位螺钉,从前端抽出观察齿条有无毛刺、磨损、脏物一字改锥齿条9取出滚轮体了解调整供油提前角方法安装步骤与拆卸步骤相反。2

2 实验二 A 型喷油泵调速器总成拆装 1.目的和要求 (1)通过拆装 A 型喷油泵调速器总成进一步巩固课堂内容,掌握柱塞式喷油泵和机械两极 式调速器的构造及拆装要领。 (2)通过观察熟悉喷油泵和调速器的工作原理。 2.设备及工具 A 型喷油泵调速器总成、一字改锥(两把)、尖嘴钳(一把)、尖嘴镊子(一个)、扳手(22 一把)、塑料筐(一个)、虎钳、铁丝。 3.拆装原则及步骤 1)拆装原则 (1)动手之前先观察外部结构。 (2)先拆外部后拆内部,先拆总成后分解。 (3)拆下的螺钉、螺母、垫片等零件,若不影响检查和修理,应马上装回原处,以免丢失; 不能装回原处的应放入筐内。 (4)注意保护零件的配合表面,尤其是精密偶件,切勿沾上灰尘、杂质。不能互换的零件, 拆下后要按顺序配对放置,以免装错。 (5)正确使用工具,切忌乱撬。 (6)注意安全和相互配合,喷油泵在虎钳上切实卡紧。 2) 拆卸步骤 首先观察外部结构,包括:分泵、泵体、凸轮轴、放气阀、油管接头、油门手柄、高速限位 螺钉、怠速限位螺钉、调速臂、调速限位螺钉和停油手柄等;拆卸步骤(见下表)。 部件或零件 使用工具 观察内容及注意事项 1 拧下调速器壳螺钉(6 个),脱 开齿条,取下起动弹簧,拆下 调速器壳 一字改锥、尖 嘴钳 对角松螺钉,不能一次到位,观 察调速器结构(弹簧、杠杆、套 筒、飞块、行程调节螺钉等) 2 拆分泵出油阀压紧座,取出出油 阀弹簧和减容体 22 扳手 3 取出出油阀,出油阀座和铜垫 尖嘴镊子 出油阀和出油阀座成对放好,观 察出油阀结构 4 打开侧盖(4 个螺钉) 5 用改锥顶起弹簧,取出柱塞弹簧 下座 两把一字改 锥、一个尖嘴 摄子 先把滚轮体转到最低位置,观察 弹簧下座与柱塞的传动关系 6 从上端取出柱塞,松开固定螺钉 取出柱塞套 尖嘴镊子 柱塞副必须成对放好,观察柱塞 副结构特点,注意安装记号 7 取出齿圈、控制套筒和弹簧 一字改锥 观察齿圈、控制套筒和柱塞之间 的传动关系,观察零件磨损和毛 刺等,了解调整油量方法 8 松开齿条限位螺钉,从前端抽出 齿条 一字改锥 观察齿条有无毛刺、磨损、脏物 等 9 取出滚轮体 了解调整供油提前角方法 安装步骤与拆卸步骤相反

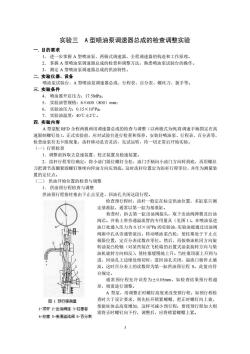

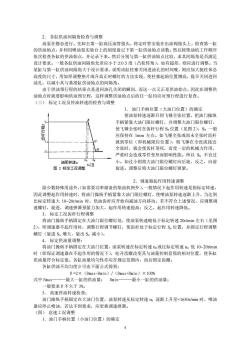

实验三A型喷油泵调速器总成的检查调整实验一。目的要求1.进一步掌握A型喷油泵、两极式调速器、全程调速器的构造和工作原理。2.掌握A型喷油泵调速器总成的检查和调整方法,熟悉喷油泵试验台的操作。.测定A型喷油泵调速器总成的供油特性。二.实验仪器、设备贵油泵试验台、A型喷油泵调速器总成、行程表、百分表、螺丝刀、扳手等。三.实验条件4.喷油器开启压力:17.5MPa:实验油管规格:6×600(800)mm;5.8实验油压力:0.15×105Pa:亚实验油温度:40℃±2℃。四.实验内容A型泵配RFD全程两极两用调速器总成的检查与调整(以两极式为例,将调速手柄固定在高速限制螺钉处)。正式实验前,应对试验台进行检查和保养,安装好喷油泵、行程表、百分表等,检查油泵有无卡阻现象,齿杆移动是否灵活,先试运转,待一切正常后开始实验。)行程检查1.调整前拆取去急速装置、校正装置及稳速装置。2.齿杆行程零位确定:将小油门限位螺钉全松,油门手柄向小油门方向转到底,再用螺丝刀把调节齿圈紧固螺钉继续向停油方向压到底,这时齿杆位置定为齿杆行程零位,并作为测量装置的定位点二)供油开始位置的检查与调整供油预行程检查与调整供油预行程指柱塞由下止点至进、回油孔关闭这段行程。检查预行程时,齿杆一般定在标定供油位置,多缸泵只测定基准缸,通常以第一缸为基准缸。检查时,拆去第一缸出油阀接头,取下出油阀弹簧及出油阀芯。并装上上带旁通溢流管的专用量具(见图1。在喷油泵进油口处通入压力为0.15×10°Pa的实验油,实验油能通过出油阀阀座中孔从旁通管流出。转动喷油泵凸轮,使柱塞处于下止点极限位置,定百分表读数在零位。然后,再按柴油机同方向旋8转油泵凸轮轴(对某些装在飞轮端的后置式油泵旋转方向与柴油机旋转方向相反),使柱塞缓慢地上升。当柱塞顶面上升到与进、回油孔上边缘处相切时,进回油孔关闭,溢流口就停止滴油。这时百分表上的读数即为第一缸供油预行程 S,此值应符合规定。2通常预行程允许误差为土0.05mm,如检查结果预行程超0差,则需进行调整。A型泵,用调整正时螺钉高度来改变预行程。如预行程检查时大于设计要求,则先松开锁紧螺帽,把正时螺钉向上旋,图 1 预行程测量使挺柱体总高度增加,这样可减小预行程;要使预行程加大则1-顶杆 2-出油阀座 3-柱塞套需将正时螺钉向下拧,调整后,应将锁紧螺帽上紧。4-柱塞 5-旁通溢流阀 6-百分表

3 实验三 A 型喷油泵调速器总成的检查调整实验 一. 目的要求 1. 进一步掌握 A 型喷油泵、两极式调速器、全程调速器的构造和工作原理。 2. 掌握 A 型喷油泵调速器总成的检查和调整方法,熟悉喷油泵试验台的操作。 3. 测定 A 型喷油泵调速器总成的供油特性。 二. 实验仪器、设备 喷油泵试验台、A 型喷油泵调速器总成、行程表、百分表、螺丝刀、扳手等。 三. 实验条件 4. 喷油器开启压力:17.5MPa; 5. 实验油管规格:6×600(800)mm; 6. 实验油压力:0.15×105Pa; 7. 实验油温度:40℃±2℃。 四. 实验内容 A 型泵配 RFD 全程两极两用调速器总成的检查与调整(以两极式为例,将调速手柄固定在高 速限制螺钉处)。正式实验前,应对试验台进行检查和保养,安装好喷油泵、行程表、百分表等, 检查油泵有无卡阻现象,齿杆移动是否灵活,先试运转,待一切正常后开始实验。 (一)行程检查 1.调整前拆取去怠速装置、校正装置及稳速装置。 2.齿杆行程零位确定:将小油门限位螺钉全松,油门手柄向小油门方向转到底,再用螺丝 刀把调节齿圈紧固螺钉继续向停油方向压到底,这时齿杆位置定为齿杆行程零位,并作为测量装 置的定位点。 (二) 供油开始位置的检查与调整 1. 供油预行程检查与调整 供油预行程指柱塞由下止点至进、回油孔关闭这段行程。 检查预行程时,齿杆一般定在标定供油位置,多缸泵只测 定基准缸,通常以第一缸为基准缸。 检查时,拆去第一缸出油阀接头,取下出油阀弹簧及出油 阀芯。并装上带旁通溢流管的专用量具(见图 1)。在喷油泵进 油口处通入压力为 0.15×105Pa 的实验油,实验油能通过出油阀 阀座中孔从旁通管流出。转动喷油泵凸轮,使柱塞处于下止点 极限位置,定百分表读数在零位。然后,再按柴油机同方向旋 转油泵凸轮轴(对某些装在飞轮端的后置式油泵旋转方向与柴 油机旋转方向相反),使柱塞缓慢地上升。当柱塞顶面上升到与 进、回油孔上边缘处相切时,进回油孔关闭,溢流口就停止滴 油。这时百分表上的读数即为第一缸供油预行程 S,此值应符 合规定。 通常预行程允许误差为±0.05mm,如检查结果预行程超 差,则需进行调整。 A 型泵,用调整正时螺钉高度来改变预行程。如预行程检 查时大于设计要求,则先松开锁紧螺帽,把正时螺钉向上旋, 使挺柱体总高度增加,这样可减小预行程;要使预行程加大则 需将正时螺钉向下拧,调整后,应将锁紧螺帽上紧

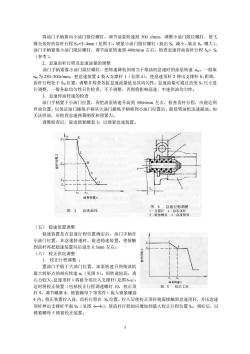

各缸供油间隔角检查与调整油泵在静态进行。先卸去第一缸高压油管接头,将定时管安装在出油阀接头上,检查第一的供油始点,并利用喷油泵实验台上的刻度盘记下第一缸供油始点读数。然后按柴油机工作顺序依次检查各缸的供油始点,并记录下来。然后分别与第一缸供油始点比较,求其间隔角是否满足设计要求。一般各缸供油间隔角允差应小于±0.5度(凸轮转角)。如有超差,则应进行调整。当某缸与第一缸供油间隔角大于设计要求,说明该缸柱塞关闭进油孔的时间晚,则应加大挺柱体总高度的尺寸,用加厚调整垫片或升高正时螺钉的方法实现,使柱塞起始位置增高,提早关闭进回油孔,以减小其与基准缸供油始点的间隔角由于供油预行程的结束点是进回油孔关闭的瞬间,而这一点又正是供油始点,因此在调整供油始点时就要影响供油预行程,这样调整供油始点后的任一缸均应对预行程进行复查三)标定工况及停油转速的检查与调整油门手柄位置(大油门位置)的确定使油泵转速逐渐升到飞锤全张位置,把油门操纵手柄紧靠大油门限位螺钉,并调整大油门限位螺钉,使飞锤全张时在齿杆行程 Sh位置(见图2),Sh一般应保持在 1mm左右。如飞锤全张或尚未全张时齿杆就到零位(即机械限位位置),则飞锤在全张或接近全张时,就会使齿杆项死,而受一定的机械力作用严重时会造成零件变形而影响性能。所以 S。不宜过小。如过小则将大油门限位螺钉向后旋,反之,向前油泵转速n图 2 标定工况调整%旋进。调整后将大油门限位螺钉锁紧。2.调速器起作用转速调整除少数特殊用途外,(如需要功率储备的柴油机例外),一般情况下起作用转速是指标定转速,因此调整起作用转速时,将油门操纵手柄紧靠大油门限位螺钉,使喷油泵转速逐渐上升,当达到比标定转速大10~20r/min时,供油齿杆应开始向减油方向移动。若不符合上述情况,应调整调速螺钉,旋进,调速弹簧预紧力加大,起作用转速提高;反之,起作用转速降低。定工况齿杆行程调整将油门操纵手柄固定在大油门限位螺钉处,使油泵转速略低于标定转速20r/min左右(见图2),即调速器不起作用时,调整行程调节螺钉,使齿杆处于标定行程S.位置,并固定行程调整螺钉(旋进S。增大,旋出S。减小)标定供油量调整:将油门操纵手柄固定在大油门位置,油泵转速在标定转速na或比标定转速na低10~20r/min时(即保证调速器在不起作用的情况下),松开齿圈改变其与油量控制套筒的相对位置,使各缸供油量符合标定值。各缸油量均匀性亦应在规定范围内,而后固定齿圈。各缸供油不均匀度β可由下面公式得到:β=2×(Bmax-Bmin)/(Bmax+Bmin)×100%式中Bmax最大一缸的供油量;——最小一缸的供油量;Bmin-一般要求β不大于3%。5.高速停油转速检查油门操纵手柄固定在大油门位置,油泵转速从标定转速na逐渐上升至<1650r/min时,喷油器应停止喷油,若达不到要求,应更换调速弹簧。(四)急速工况调整1.油门手柄位置(小油门位置)的确定

4 2. 各缸供油间隔角检查与调整 油泵在静态进行。先卸去第一缸高压油管接头,将定时管安装在出油阀接头上,检查第一缸 的供油始点,并利用喷油泵实验台上的刻度盘记下第一缸供油始点读数。然后按柴油机工作顺序 依次检查各缸的供油始点,并记录下来。然后分别与第一缸供油始点比较,求其间隔角是否满足 设计要求。一般各缸供油间隔角允差应小于±0.5 度(凸轮转角)。如有超差,则应进行调整。当 某缸与第一缸供油间隔角大于设计要求,说明该缸柱塞关闭进油孔的时间晚,则应加大挺柱体总 高度的尺寸,用加厚调整垫片或升高正时螺钉的方法实现,使柱塞起始位置增高,提早关闭进回 油孔,以减小其与基准缸供油始点的间隔角。 由于供油预行程的结束点是进回油孔关闭的瞬间,而这一点又正是供油始点,因此在调整供 油始点时就要影响供油预行程,这样调整供油始点后的任一缸均应对预行程进行复查。 (三) 标定工况及停油转速的检查与调整 1. 油门手柄位置(大油门位置)的确定 使油泵转速逐渐升到飞锤全张位置,把油门操纵 手柄紧靠大油门限位螺钉,并调整大油门限位螺钉, 使飞锤全张时在齿杆行程 Sh 位置(见图 2),Sh 一般 应保持在 1mm 左右。如飞锤全张或尚未全张时齿杆 就到零位(即机械限位位置),则飞锤在全张或接近 全张时,就会使齿杆顶死,而受一定的机械力作用, 严重时会造成零件变形而影响性能。所以 Sh 不宜过 小。如过小则将大油门限位螺钉向后旋,反之,向前 旋进。调整后将大油门限位螺钉锁紧。 2.调速器起作用转速调整 除少数特殊用途外,(如需要功率储备的柴油机例外),一般情况下起作用转速是指标定转速, 因此调整起作用转速时,将油门操纵手柄紧靠大油门限位螺钉,使喷油泵转速逐渐上升,当达到 比标定转速大 10~20r/min 时,供油齿杆应开始向减油方向移动。若不符合上述情况,应调整调 速螺钉,旋进,调速弹簧预紧力加大,起作用转速提高;反之,起作用转速降低。 3. 标定工况齿杆行程调整 将油门操纵手柄固定在大油门限位螺钉处,使油泵转速略低于标定转速 20r/min 左右(见图 2),即调速器不起作用时,调整行程调节螺钉,使齿杆处于标定行程 Sa 位置,并固定行程调整 螺钉(旋进 Sa 增大,旋出 Sa 减小)。 4. 标定供油量调整: 将油门操纵手柄固定在大油门位置,油泵转速在标定转速 na或比标定转速 na 低 10~20r/min 时(即保证调速器在不起作用的情况下),松开齿圈改变其与油量控制套筒的相对位置,使各缸 供油量符合标定值。各缸油量均匀性亦应在规定范围内,而后固定齿圈。 各缸供油不均匀度β可由下面公式得到: β=2×(Bmax-Bmin)/(Bmax+Bmin)×100% 式中 Bmax-最大一缸的供油量; Bmin-最小一缸的供油量; 一般要求β不大于 3%。 5. 高速停油转速检查; 油门操纵手柄固定在大油门位置,油泵转速从标定转速 na 逐渐上升至<1650r/min 时,喷油 器应停止喷油,若达不到要求,应更换调速弹簧。 (四) 怠速工况调整 1.油门手柄位置(小油门位置)的确定

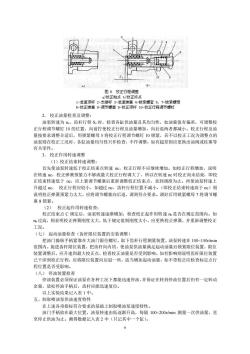

将油门手柄靠向小油门限位螺钉,调节油泵转速到500r/min,调整小油门限位螺钉,使飞锤全张时的齿杆行程S。=3~4mm(见图3),锁紧小油门限位螺钉(旋出S。减小,旋出S。增大)。油门手柄紧靠小油门限位螺钉,调节油泵转速到400r/min左右,检查急速停油齿杆行程Sp>S。(参考)。2.怠速齿杆行程及急速油量的调整油门手柄紧靠小油门限位螺钉,把转速降低到相当于柴油机急速时的油泵转速 nm。一般取为250300r/min,把急速装置4装入支撑杆1(见图4),使急速顶杆2伸出支撑杆Si距离齿杆行程处于S…位置,调整并检查各缸急速油量值及其均匀性。急速油量可通过改变S1尺寸进行调整,一般各缸均匀性只作检查,不予调整,否则将影响高速、中速供油均匀性。3.急速停油转速的检查油门手柄置于小油门位置,再把油泵转速升高到500r/min左右,检查齿杆行程,应能达到停油位置,以保证油门操纵手柄从大油门操纵手柄移到小油门位置后,能使柴油机迅速减油。如无法停油,应检查急速弹簧刚度和预紧力。调整检查后,旋进锁紧螺套3,以锁紧怠速装置。息速由线速干(五)稳速装置调费稳速装置是在急速行程位置确定后,油门手柄在小油门位置,在急速转速时,旋进稳速装置,使接触到齿杆再把稳速装置向后退出0.5mm左右。(六)校正供况调整校正行程调整置油门手柄于大油门位置,油泵转速升到柴油机最大转矩点的相应转速ne(见图5)。因转速较高,离心力较大,急速顶杆1将被全部压入支撑杆(见图6-a),由系转迪这时将校正装置(包括校正行程调速螺钉10,校正顶图5正工杆9、调节螺塞8、锁紧螺母7等零件)旋入锁紧螺套4内。校正装置拧入前,齿杆行程在S6位置,拧入后使校正顶杆端面接触到急速顶杆,并压急速顶杆伸出支撑杆平面S2(见图6—b),使齿杆行程相应增加到最大校正行程位置Se,调好后,以锁紧螺母5锁紧校正装置

5 将油门手柄靠向小油门限位螺钉,调节油泵转速到 500 r/min,调整小油门限位螺钉,使飞 锤全张时的齿杆行程 So=3~4mm(见图 3),锁紧小油门限位螺钉(旋出 So 减小,旋出 So 增大)。 油门手柄紧靠小油门限位螺钉,调节油泵转速到 400r/min 左右,检查怠速停油齿杆行程 Sp> So (参考)。 2.怠速齿杆行程及怠速油量的调整 油门手柄紧靠小油门限位螺钉,把转速降低到相当于柴油机怠速时的油泵转速 nm。一般取 nm为 250~300r/min,把怠速装置 4 装入支撑杆 1(见图 4),使怠速顶杆 2 伸出支撑杆 S1 距离, 齿杆行程处于 Sm位置,调整并检查各缸怠速油量值及其均匀性。怠速油量可通过改变 S1 尺寸进 行调整,一般各缸均匀性只作检查,不予调整,否则将影响高速、中速供油均匀性。 3.怠速停油转速的检查 油门手柄置于小油门位置,再把油泵转速升高到 500r/min 左右,检查齿杆行程,应能达到 停油位置,以保证油门操纵手柄从大油门操纵手柄移到小油门位置后,能使柴油机迅速减油。如 无法停油,应检查怠速弹簧刚度和预紧力。 调整检查后,旋进锁紧螺套 3,以锁紧怠速装置。 (五) 稳速装置调整 稳速装置是在怠速行程位置确定后,油门手柄在 小油门位置,在怠速转速时,旋进稳速装置,使接触 到齿杆再把稳速装置向后退出 0.5mm 左右。 (六) 校正供况调整 1. 校正行程调整 : 置油门手柄于大油门位置,油泵转速升到柴油机 最大转矩点的相应转速 nc(见图 5)。因转速较高,离 心力较大,怠速顶杆 1 将被全部压入支撑杆(见图 6-a), 这时将校正装置(包括校正行程调速螺钉 10,校正顶 杆 9、调节螺塞 8、锁紧螺母 7 等零件)旋入锁紧螺套 4 内。校正装置拧入前,齿杆行程在 Sb 位置,拧入后使校正顶杆端面接触到怠速顶杆,并压怠速 顶杆伸出支撑杆平面 S2(见图 6—b),使齿杆行程相应增加到最大校正行程位置 Sc,调好后,以 锁紧螺母 5 锁紧校正装置

图6校正行程调整)校正始点b)校正终点一急速顶杆2-支撑杆3-急速弹簧4-锁紧螺套5、7-锁紧螺母6-校正弹簧8-调节螺塞9-校正顶杆10-校正行程调节螺钉校正油量检查及调整:油泵转速为ne,齿杆行程S。时,检查各缸供油量及其均匀性,如油量值有偏差,可调整校正行程调节螺钉10的位置,向前柠使校正行程及油量增加,向后退两者都减小。校正行程及油量按要求调整合适后,用锁紧螺母5将校正行程调节螺钉10锁紧,若不以校正工况为调整点的油泵则在校正工况时,各缸油量均匀性只作检查,不作调整,如有超差则应更换出油阀或柱塞等有关零件。校正作用转速调整(1)校正结束转速调整首先使油泵转速低于校正结束点转速nc,校正行程不应继续增加。如校正行程增加,说明在转速nc,校正弹簧预紧力不够或最大校正行程调大了,所以在转速nc时校正尚未结束,即校正结束转速低于nc,应上紧调节螺塞后重新调整校正结束点,直到调准为止。再使油泵转速上升超过 nc,校正行程应较小,如超过nc,齿杆行程位置不减小,(即校正结束转速高于nc)则说明校正弹簧预紧力太大,应将调节螺塞向后退,调到符合要求。调好后用锁紧螺母7将调节螺塞 8 锁紧。校正起作用转速检查校正结束点C调定后,油泵转速逐渐增加,检查校正起作用转速nb是否在规定范围内。如nb过高,则表明校正弹簧刚度太大,低于规定值则刚度太小,应更换校正弹簧,并重新调整校正工况。(七)起动油量检查(齿杆限位装置的安装调整)把油门操纵手柄紧靠在大油门限位螺钉,取下齿杆行程测量装置,油泵转速在100~150r/min范围内。旋进齿杆限位装置,把齿杆向内顶,使油泵供油量满足起动油量后锁紧限位装置,限位装置调整后,应升速到最大校正点,检查校正油量是否受到影响。如有影响则说明齿杆限位装置已干涉到校正行程,应将限位装置向后退一些,适当增加起动油量,如不带校正应检查标定点行程位置是否受影响。(八)停油装置检查停油装置必须保证油泵在各种工况下都能迅速停油,并保证在转到停油位置后仍有一定转动余量,放松停油手柄后,齿杆应能迅速复位。以上实验结果记入表1中。五、制取喷油泵供油速度特性在上述各项指标符合要求的基础上制取喷油泵速度特性。油门手柄放在最大位置,油泵转速由低逐渐升高,每隔100~200r/min测量一次供油量,直至停止供油为止。测得数据记入表2中(只记其中一个缸)

6 2. 校正油量检查及调整: 油泵转速为 nc,齿杆行程 Sc 时,检查各缸供油量及其均匀性,如油量值有偏差,可调整校 正行程调节螺钉 10 的位置,向前拧使校正行程及油量增加,向后退两者都减小。校正行程及油 量按要求调整合适后,用锁紧螺母 5 将校正行程调节螺钉 10 锁紧,若不以校正工况为调整点的 油泵则在校正工况时,各缸油量均匀性只作检查,不作调整,如有超差则应更换出油阀或柱塞等 有关零件。 3. 校正作用转速调整 (1)校正结束转速调整: 首先使油泵转速低于校正结束点转速 nc,校正行程不应继续增加。如校正行程增加,说明 在转速 nc,校正弹簧预紧力不够或最大校正行程调大了,所以在转速 nc 时校正尚未结束,即校 正结束转速低于 nc,应上紧调节螺塞后重新调整校正结束点,直到调准为止。再使油泵转速上 升超过 nc, 校正行程应较小,如超过 nc,齿杆行程位置不减小,(即校正结束转速高于 nc)则 说明校正弹簧预紧力太大,应将调节螺塞向后退,调到符合要求。调好后用锁紧螺母 7 将调节螺 塞 8 锁紧。 (2) 校正起作用转速检查: 校正结束点 C 调定后,油泵转速逐渐增加,检查校正起作用转速 nb 是否在规定范围内。如 nb 过高,则表明校正弹簧刚度太大,低于规定值则刚度太小,应更换校正弹簧,并重新调整校正 工况。 (七) 起动油量检查(齿杆限位装置的安装调整) 把油门操纵手柄紧靠在大油门限位螺钉,取下齿杆行程测量装置,油泵转速在 100~150r/min 范围内。旋进齿杆限位装置,把齿杆向内顶,使油泵供油量满足起动油量后锁紧限位装置,限位 装置调整后,应升速到最大校正点,检查校正油量是否受到影响。如有影响则说明齿杆限位装置 已干涉到校正行程,应将限位装置向后退一些,适当增加起动油量,如不带校正应检查标定点行 程位置是否受影响。 (八) 停油装置检查 停油装置必须保证油泵在各种工况下都能迅速停油,并保证在转到停油位置后仍有一定转动 余量,放松停油手柄后,齿杆应能迅速复位。 以上实验结果记入表 1 中。 五、制取喷油泵供油速度特性 在上述各项指标符合要求的基础上制取喷油泵速度特性。 油门手柄放在最大位置,油泵转速由低逐渐升高,每隔 100~200r/min 测量一次供油量,直 至停止供油为止。测得数据记入表 2 中(只记其中一个缸)

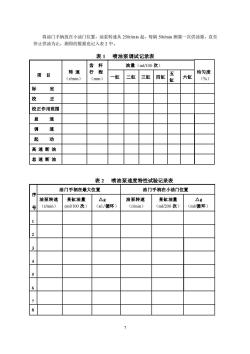

将油门手柄放在小油门位置,油泵转速从250r/min起,每隔50r/min测量一次供油量,直至停止供油为止,测得的数据也记入表2中。表 1喷油泵调试记录表齿杆油量 (ml/100 次)转速行程均匀度一年三年 三四年项目六缸(mm)(r/min)(%)缸标定校正校正作用范围急速调速起动高速断油急速断油表 2 喷油泵速度特性试验记录表油门手柄在最大位置油门手柄在小油门位置F油泵转速某缸油量油泵转速某缸油量△gg(ml/循环)(ml/循环)号(r/min)(ml/100 次)(r/min)(ml/200次)23?56787

7 将油门手柄放在小油门位置,油泵转速从 250r/min 起,每隔 50r/min 测量一次供油量,直至 停止供油为止,测得的数据也记入表 2 中。 表 1 喷油泵调试记录表 项 目 转 速 (r/min) 齿 杆 行 程 (mm) 油量(ml/100 次) 均匀度 一缸 二缸 三缸 四缸 (%) 五 缸 六缸 标 定 校 正 校正作用范围 怠 速 调 速 起 动 高 速 断 油 怠 速 断 油 表 2 喷油泵速度特性试验记录表 序 号 油门手柄在最大位置 油门手柄在小油门位置 油泵转速 (r/min) 某缸油量 (ml/100 次) △g (ml/循环) 油泵转速 (r/min) 某缸油量 (ml/200 次) △g (ml/循环) 1 2 3 4 5 6 7 8

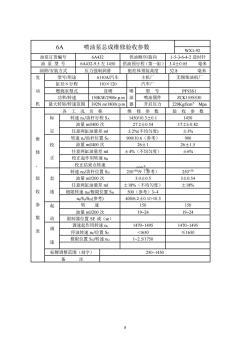

6A喷油泵总成维修验收参数WX1-926A432供油顺序/旋向油泵订货编号1-5-3-6-4-2逆时针6A432-9.5左1450油泵型号T供油预行程(第一缸)3.4土0.05毫米润滑/安装方式压力强制润滑挺柱体预装高度32.8毫米发6110A/汽车主机厂无锡柴油机厂型号/用途缸径X行程110×120汽车厂PF93S1燃烧室型式直喷喷型号功率/转速150KW/2900r.p.m油喷油偶件ZCK155S530机最大转矩/转速范围392N.m/1800rp.m器开启压力220Kgf/em2Mpa各工况名称维修参数验收参数1450转速nA/齿杆行程S1450/10.3±0.1油量ml/400次27.2±0.5417.2±0.82±3%任意两缸油量差ml±2%(不均匀度)900转速n/齿杆位置Sc900/10.6(参考)维由量ml/400次26±126±1.5任意两缸油量差ml±4%(不均匀度)±6%修校正起作用转速nB校正结束点转速250+50/9(渗考)250+50转速np/齿杆位置Sp油量ml/200次3.0±0.53±0.54任意两缸油量差ml±18%(不均匀度)±18%收极限转速nh/极限位置SH500(参考)3~4na/S/SH(参考)400/6.2 ±0.1/>10.3参转速150150油量ml/200次19~2419~24数动限制器位置SE或(se)调速起作用转速na1470~14951470~1495表停油转速nr/位置S<1650≤1650极限位置Sc/转速nG1-2.5/1750标牌调整范围(刻字)250~1450备注8

8 6A 喷油泵总成维修验收参数 WX1-92 油泵订货编号 6A432 供油顺序/旋向 1-5-3-6-4-2 逆时针 油 泵 型 号 6A432-9.5 左 1450 供油预行程(第一缸) 3.4±0.05 毫米 润滑/安装方式 压力强制润滑 挺柱体预装高度 32.8 毫米 发 动 机 型号/用途 6110A/汽车 主机厂 无锡柴油机厂 缸径×行程 110×120 汽车厂 燃烧室型式 直喷 喷 油 器 型 号 PF93S1 功率/转速 150KW/2900r.p.m 喷油偶件 ZCK155S530 最大转矩/转速范围 392N.m/1800r.p.m 开启压力 220Kgf/cm2 Mpa 维 修 、 验 收 参 数 表 各 工 况 名 称 维 修 参 数 验 收 参 数 标 定 转速 nA/齿杆行程 SA 1450/10.3±0.1 1450 油量 ml/400 次 27.2±0.54 17.2±0.82 任意两缸油量差 ml ±2%(不均匀度) ±3% 校 正 转速 nc/齿杆位置 SC 900/10.6(参考) 900 油量 ml/400 次 26±1 26±1.5 任意两缸油量差 ml ±4%(不均匀度) ±6% 校正起作用转速 nB 校正结束点转速 900 0 −50 怠 速 转速 nD/齿杆位置 SD 250+50/9(参考) 250+50 油量 ml/200 次 3.0±0.5 3±0.54 任意两缸油量差 ml ±18%(不均匀度) ±18% 极限转速 nH/极限位置 SH 500(参考)3~4 nd/Sd/SH(参考) 400/6.2±0.1/>10.3 起 动 转 速 150 150 油量 ml/200 次 19~24 19~24 限制器位置 SE 或(se) 调 速 调速起作用转速 na 1470~1495 1470~1495 停油转速 nF/位置 SF <1650 ≤1650 极限位置 SG/转速 nG 1~2.5/1750 标牌调整范围(刻字) 250~1450 备 注

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《发动机构造》课程授课教案(讲义)第九章 发动机起动系.doc

- 《发动机构造》课程授课教案(讲义)第六章 发动机冷却系.doc

- 《发动机构造》课程授课教案(讲义)第五章 柴油机燃油系统.doc

- 《发动机构造》课程授课教案(讲义)第七章 发动机润滑系.doc

- 《发动机构造》课程授课教案(讲义)第四章 汽油机燃油系统.doc

- 《发动机构造》课程授课教案(讲义)第二章 曲柄连杆机构.doc

- 《发动机构造》课程授课教案(讲义)第三章 配气机构.doc

- 《发动机构造》课程授课教案(讲义)第一章 发动机总体构造.doc

- 《发动机构造》课程教学大纲 Internal Combustion Engine Construction.doc

- 《机械设计》课程教学资源(课件讲稿)第九章 连接设计.pdf

- 《机械设计》课程教学资源(课件讲稿)总复习.pdf

- 《机械设计》课程教学资源(课件讲稿)第七章 滚动轴承.pdf

- 《机械设计》课程教学资源(课件讲稿)第六章 轴与轴毂联接.pdf

- 《机械设计》课程教学资源(课件讲稿)第五章 蜗杆传动.pdf

- 《机械设计》课程教学资源(课件讲稿)第八章 滑动轴承.pdf

- 《机械设计》课程教学资源(课件讲稿)第三章 挠性传动(链传动).pdf

- 《机械设计》课程教学资源(课件讲稿)第四章 齿轮传动.pdf

- 《机械设计》课程教学资源(课件讲稿)第二章 挠性传动(带传动).pdf

- 《机械设计》课程作业习题(部分含解答)滑动轴承.doc

- 《机械设计》课程作业习题(部分含解答)滚动轴承.doc

- 《发动机构造》课程教学实验指导书(发动机拆装实习 esign nd anufacture).doc

- 《发动机构造》课程复习思考题.doc

- 《发动机构造》课程教学课件(讲稿)第九章 起动系.pdf

- 《发动机构造》课程教学课件(讲稿)第七章 发动机润滑系统.pdf

- 《发动机构造》课程教学课件(讲稿)第六章 发动机冷却系统.pdf

- 《发动机构造》课程教学课件(讲稿)第五章 柴油机燃油系统.pdf

- 《发动机构造》课程教学课件(讲稿)第八章 汽油机点火系统.pdf

- 《发动机构造》课程教学课件(讲稿)第二章 曲柄连杆机构.pdf

- 《发动机构造》课程教学课件(讲稿)第一章 发动机工作原理和总体构造.pdf

- 《发动机构造》课程教学课件(讲稿)第四章 汽油机燃油系统.pdf

- 《发动机构造》课程教学课件(讲稿)第三章 配气机构.pdf

- 《发动机构造》课程授课教案(讲义)第八章 发动机点火系.doc

- 《机械工程实训》课程教学大纲(金工实习).pdf

- 《机械工程实训》课程授课教案(讲义,共十单元).doc

- 《机械工程实训》课程PPT教学课件(金工实习)焊接实习.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)工程材料及热处理.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)锻压实习.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)实习概论.ppt

- 《机械工程实训》课程PPT教学课件(金工实习)磨工(磨削加工工艺特点).ppt

- 《机械工程实训》课程PPT教学课件(金工实习)车工(车削加工工艺特点).ppt