《过程流体机械》课程教学实验指导书(共七个实验)

过程流体机械 实验指导书及实验报告 安 级 姓 名 g 号 指导教师 内蒙古科技大学

过 程 流 体 机 械 实 验 指 导 书 及 实 验 报 告 班 级 姓 名 学 号 指导教师 内蒙古科技大学

机械工程学院过程装备专业实验室 2008年2月 冷 言 实验技能的培养,在工科类高等院校学生学习的整个学 习过程中占有重要的地位,它用来验证学习的理论知识,使 其更为形象。 实验的作用不仅在于验证科技领域中的己知的现象,帮 助学生更形象更深刻地理解理论知识,更重要的还在于通过 实验熟悉设备的应用,培养观察现象、分析问题和整理实验结 果的能力,以及了解用实验解决实际工程问题的方法。为此要求 同学作好实验前的预习,明确实验目的、要求、进行步骤、实验 需测定的数据,了解所使用的设备及工具。实验过程中,遵守实 验室规定的纪律,听从教师的指导,细心操作、周密观察,发现 问题、考虑问题。实验完后,认真整理数据,根据实验结果及观 察到的现象,加以分析,给出结论,并按规定要求提交实验报告。 本实验指导书在编写过程中,得到了院领导及各有关方面的 关心与帮助,在此谨致衷心地感谢。由于时间仓促,水平有限, 不足与失误在所难免,我们将在使用中不断进行补充与修改,更 望得到宝贵的意见和建议。 编者 2008年2月

机械工程学院过程装备专业实验室 2008 年 2 月 前 言 实验技能的培养,在工科类高等院校学生学习的整个学 习过程中占有重要的地位,它用来验证学习的理论知识,使 其更为形象。 实验的作用不仅在于验证科技领域中的已知的现象,帮 助学生更形象更深刻地理解理论知识,更重要的还在于通过 实验熟悉设备的应用,培养观察现象、分析问题和整理实验结 果的能力,以及了解用实验解决实际工程问题的方法。为此要求 同学作好实验前的预习,明确实验目的、要求、进行步骤、实验 需测定的数据,了解所使用的设备及工具。实验过程中,遵守实 验室规定的纪律,听从教师的指导,细心操作、周密观察,发现 问题、考虑问题。实验完后,认真整理数据,根据实验结果及观 察到的现象,加以分析,给出结论,并按规定要求提交实验报告。 本实验指导书在编写过程中,得到了院领导及各有关方面的 关心与帮助,在此谨致衷心地感谢。由于时间仓促,水平有限, 不足与失误在所难免,我们将在使用中不断进行补充与修改,更 望得到宝贵的意见和建议。 编 者 2008 年 2 月

目录 实验一活塞式压缩机性能综合实验 ....1 实验二往复式压缩机示功图测试实验 .7 实验三I-1B型螺杆泵拆装实验 11 实验四气动隔膜泵拆装实验 12 实验五化工离心泵拆装实验 13 实验六多级泵拆装实验· 15 实验七齿轮油泵拆装实验 17 实验报告一活塞式压缩机性能综合 18 实验报告二往复式压缩机示功图测试 实验报告三I-1B型螺杆泵拆装实验 ..............; 22 实验报告四气动隔膜泵拆装实验 实验报告五化工离心泵拆装实验 24 实验报告六多级泵拆装实验·· 25 实验报告七齿轮油泵拆装实验 .............26

目 录 实验一 活塞式压缩机性能综合实验······················1 实验二 往复式压缩机示功图测试实验···················7 实验三 I-1B 型螺杆泵拆装实验·························11 实验四 气动隔膜泵拆装实验······················12 实验五 化工离心泵拆装实验······················13 实验六 多级泵拆装实验·························15 实验七 齿轮油泵拆装实验······················17 实验报告一 活塞式压缩机性能综合····················18 实验报告二 往复式压缩机示功图测试··················20 实验报告三 I-1B 型螺杆泵拆装实验················22 实验报告四 气动隔膜泵拆装实验······················23 实验报告五 化工离心泵拆装实验······················24 实验报告六 多级泵拆装实验··························25 实验报告七 齿轮油泵拆装实验························26

实验一活塞式压缩机性能综合实验 一、实验目的: 1、通过实验对普通压缩机主要部件的一概结构和压缩机的使用与维护有初 步的了解。 2、学习测定压缩机吸、排气压力、温度、转速和排气量等基本方法。 3、了解活塞式压缩机在不同负载(终压)下,温度、流量及排气系数之间 关系。 4、掌握压缩机在标准吸气状态下的排气量等的换算。 二、实验原理和系统 本实验装置采用了如图1所示的压缩机性能计算机测试系统。系统主 要包括各种信号的传感变送环节、部分信号的调理环节、AD转换、微机 数据采集控制、数据处理、存储显示输出等部分。 具体参数的测量原理如下: 1、排气量的测量方法 活塞式压缩机的排气量通常指单位时间内最后一级排出的气体量及压 送过程的泄水量,换算到吸入状态(P。,T。)时的容积流量Q1,以米引 分或米附表示。压缩机的排气量测量可采用喷嘴、孔板节流法,对于 小流量压缩机,若无测量排气量的节流装置,可采用充罐法测量。本实验 按照GB3853一83国家标准《一般用容积式空气压缩机性能实验方法》采 用喷嘴节流装置来测量排气量。它是一种间接测量方法。利用流体在流经 排气管道的喷嘴时,流速在出口处形成局部收缩,使流速增加,静压力降 低,因而在节流装置前后产生压力差,流动介质的流量越大,则在节流装 置前后产生的压差越大,故通过测量压差值就可以计算出流体流量的数值, 图2为排气量测量系统简图,它主要由空气压缩机,转速测量装置, 缓冲器(或储气罐),压力调节阀、低压箱、喷嘴和压力测量、温度测量装 置等几部分组成。 1)缓冲器(或储气罐》 活塞式压缩机的排气管气流量呈周期性脉动状态,由于喷嘴的实验数 据需在稳定流动的条件下获得,这种气流脉动的特性,必将增大测量误差, 为了减弱气流脉动的影响,以增加测量精度,在空气压缩机的排气管道上 .1

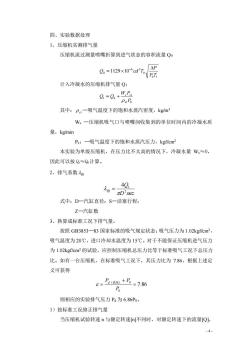

- 1 - 实验一 活塞式压缩机性能综合实验 一、 实验目的: 1、通过实验对普通压缩机主要部件的一概结构和压缩机的使用与维护有初 步的了解。 2、学习测定压缩机吸、排气压力、温度、转速和排气量等基本方法。 3、了解活塞式压缩机在不同负载(终压)下,温度、流量及排气系数之间 关系。 4、掌握压缩机在标准吸气状态下的排气量等的换算。 二、 实验原理和系统 本实验装置采用了如图 1 所示的压缩机性能计算机测试系统。系统主 要包括各种信号的传感变送环节、部分信号的调理环节、A/D 转换、微机 数据采集控制、数据处理、存储显示输出等部分。 具体参数的测量原理如下: 1、排气量的测量方法 活塞式压缩机的排气量通常指单位时间内最后一级排出的气体量及压 送过程的泄水量,换算到吸入状态(P。,T。)时的容积流量 Q1,以 米 3 / 分 或 米 3 /时 表示。压缩机的排气量测量可采用喷嘴、孔板节流法,对于 小流量压缩机,若无测量排气量的节流装置,可采用充罐法测量。本实验 按照 GB3853—83 国家标准《一般用容积式空气压缩机性能实验方法》采 用喷嘴节流装置来测量排气量。它是一种间接测量方法。利用流体在流经 排气管道的喷嘴时,流速在出口处形成局部收缩,使流速增加,静压力降 低,因而在节流装置前后产生压力差,流动介质的流量越大,则在节流装 置前后产生的压差越大,故通过测量压差值就可以计算出流体流量的数值。 图 2 为排气量测量系统简图,它主要由空气压缩机,转速测量装置, 缓冲器(或储气罐),压力调节阀、低压箱、喷嘴和压力测量、温度测量装 置等几部分组成。 1)缓冲器(或储气罐) 活塞式压缩机的排气管气流量呈周期性脉动状态,由于喷嘴的实验数 据需在稳定流动的条件下获得,这种气流脉动的特性,必将增大测量误差, 为了减弱气流脉动的影响,以增加测量精度,在空气压缩机的排气管道上

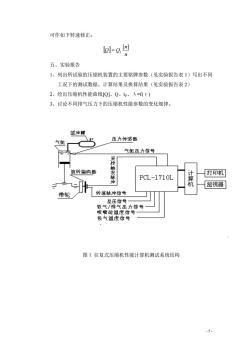

般都安装一个容积足够大的缓冲器,在储气罐后安装压力调节阀及喷嘴 节流装置。压力调节阀用以调节控制储气罐内的空气压力值的大小。 2)喷嘴节流装置 喷嘴节流装置包括低压箱、喷嘴、测温、测压装置等。 (1)低压箱 由于储气罐后安装了压力调节阀,致使压力调节阀后的气流常出现旋 涡,为了稳定气流,在压力调节阀后安装低压箱,在低压箱内装有井字形 格板。低压箱的尺寸要求见图1。 低压箱内径D≥4d,但不得小于60mm:为了准确地测定喷嘴前后的 压力差,应用二套压差计,测量孔在圆周方向的交角90°,测量孔管口不 应突出低压箱内壁,且应为测孔去除毛刺,保持光滑:由于喷嘴前温度沿 低压箱横截面的分布是不均匀的,为了保证测温计测得的是喷嘴前的真实 温度,测温计应有一定的插入深度,插入深度为12~13低压箱直径,且视 低压箱的直径不同,使用二只或四只测温计,测温计的杆身要与低压箱管 壁热绝缘:为了避免热传导所带来的测温误差,在要设测温计处附近的低 压箱外面,当环境温度与低压箱内气流温差大于20℃时,低压箱测量部份 应有保温层。 (2)喷嘴 喷嘴结构如图3所示,根据压缩机额定排气量确定的标准喷嘴尺寸见 表1。 (3)压缩机排气量Qo的计算 根据GB3853一83,流经测量喷嘴的排气量可用下式计算 a-层 式中Qo一压缩机流经测量喷嘴折算到进气状态的排气量(mmin): c一喷嘴系数:d一喷嘴直径(mm): △P一喷嘴前后的压力差(KPa): Po一实验处的大气压力(KPa)片: T0一压缩机吸气绝对温度(K): T一喷嘴前气体的绝对温度(K) 2

- 2 - 一般都安装一个容积足够大的缓冲器,在储气罐后安装压力调节阀及喷嘴 节流装置。压力调节阀用以调节控制储气罐内的空气压力值的大小。 2)喷嘴节流装置 喷嘴节流装置包括低压箱、喷嘴、测温、测压装置等。 (1) 低压箱 由于储气罐后安装了压力调节阀,致使压力调节阀后的气流常出现旋 涡,为了稳定气流,在压力调节阀后安装低压箱,在低压箱内装有井字形 格板。低压箱的尺寸要求见图 1。 低压箱内径 D≥4d,但不得小于 60mm;为了准确地测定喷嘴前后的 压力差,应用二套压差计,测量孔在圆周方向的交角 90°,测量孔管口不 应突出低压箱内壁,且应为测孔去除毛刺,保持光滑;由于喷嘴前温度沿 低压箱横截面的分布是不均匀的,为了保证测温计测得的是喷嘴前的真实 温度,测温计应有一定的插入深度,插入深度为 1/2~1/3 低压箱直径,且视 低压箱的直径不同,使用二只或四只测温计,测温计的杆身要与低压箱管 壁热绝缘;为了避免热传导所带来的测温误差,在要设测温计处附近的低 压箱外面,当环境温度与低压箱内气流温差大于 20℃时,低压箱测量部份 应有保温层。 (2) 喷嘴 喷嘴结构如图 3 所示,根据压缩机额定排气量确定的标准喷嘴尺寸见 表 1。 (3) 压缩机排气量 Q0 的计算 根据 GB3853—83,流经测量喷嘴的排气量可用下式计算 式中 Q0— 压缩机流经测量喷嘴折算到进气状态的排气量(m3 /min); c — 喷嘴系数;d — 喷嘴直径(mm); P — 喷嘴前后的压力差(KPa); P0 — 实验处的大气压力(KPa); T0 — 压缩机吸气绝对温度(K); T1 — 喷嘴前气体的绝对温度(K) 0 1 0 6 2 0 1129 10 P T P Q cd T = −

喷嘴系数©可根据喷嘴前后的压力差及喷嘴前气体绝对温度由图4,耋 2决定。 2、主轴转速测量 转速测量方法很多,本实验系统采用旋转编码器作为转速测量传感器 利用旋转编码器和数据采集卡的脉冲计数功能,软件计算出主轴的平均转 速,或直接利用数据采集卡的脉冲频率测量功能得到转速。 三、实验步骤 1、压缩机开机前的准备工作:检查油位:拧开排污阀,排清后拧紧排放 口:检查各种传感器安装是否紧密:将排气管线的排气阀开置适当位 置:接通压缩机电机电源:打开计算机,运行数据采集分析程序。 2、压缩机试运转:按下控制柜面板上“启动”按钮,启动压缩机。观察 压缩机运转情况,是否有异常振动和异常噪声,持续1~2分钟后,按 下控制柜面板上“停止”按钮,停止压缩机运行。 3、将空压机缓冲罐出口三通连到环境压力一侧,操作菜单“数据采集/ 吸气压力测量”完成吸气压力测量:测量完毕后,将空压机缓冲罐出 口三通连到排气压力一侧。 4、启动压缩机,调节调压阀组的开度,使气缸压力稳定在0.5Mpa: 5、压缩机稳定运行后,点击“开始数据采集”工具按钮,开始数据采集 6、观察绘图区绘制的示功图曲线,若不满意,可点击“下一次示功图采 集”工具按钮。 了、获得满意的实验数据后,点击“停止数据采集”工具按钮,终止数据 采集 8、点击“文件保存”工具按钮(或选择“文件保存”菜单操作),进行 实验数据保存:点击“数据打印”工具按钮(或选择“数据打印”菜 单操作)打印实验数据,选择“图形打印”菜单操作打印示功图曲线。 9、调节调压阀组的开度,使气缸压力稳定在0.4Mpa,重复47步操作, 得到另一组实验数据。 10、按下控制柜面板上“停止”按钮,停止压缩机运行:选择相应操作, 退出应用程序。实验操作完毕。 3

- 3 - 喷嘴系数 c 可根据喷嘴前后的压力差及喷嘴前气体绝对温度由图 4、表 2 决定。 2、主轴转速测量 转速测量方法很多,本实验系统采用旋转编码器作为转速测量传感器。 利用旋转编码器和数据采集卡的脉冲计数功能,软件计算出主轴的平均转 速,或直接利用数据采集卡的脉冲频率测量功能得到转速。 三、实验步骤 1、压缩机开机前的准备工作:检查油位;拧开排污阀,排清后拧紧排放 口;检查各种传感器安装是否紧密;将排气管线的排气阀开置适当位 置;接通压缩机电机电源;打开计算机,运行数据采集分析程序。 2、压缩机试运转:按下控制柜面板上“启动”按钮,启动压缩机。观察 压缩机运转情况,是否有异常振动和异常噪声,持续 1~2 分钟后,按 下控制柜面板上“停止”按钮,停止压缩机运行。 3、将空压机缓冲罐出口三通连到环境压力一侧,操作菜单“数据采集 / 吸气压力测量”完成吸气压力测量;测量完毕后,将空压机缓冲罐出 口三通连到排气压力一侧。 4、启动压缩机,调节调压阀组的开度,使气缸压力稳定在 0.5Mpa。 5、压缩机稳定运行后,点击“开始数据采集”工具按钮,开始数据采集。 6、观察绘图区绘制的示功图曲线,若不满意,可点击“下一次示功图采 集”工具按钮。 7、获得满意的实验数据后,点击“停止数据采集”工具按钮,终止数据 采集; 8、点击“文件保存”工具按钮(或选择“文件保存”菜单操作),进行 实验数据保存;点击“数据打印”工具按钮(或选择“数据打印”菜 单操作)打印实验数据,选择“图形打印”菜单操作打印示功图曲线。 9、调节调压阀组的开度,使气缸压力稳定在 0.4Mpa,重复 4~7 步操作, 得到另一组实验数据。 10、按下控制柜面板上“停止”按钮,停止压缩机运行;选择相应操作, 退出应用程序。实验操作完毕

四、实验数据处理 1、压缩机实测排气量 压缩机流过测量喷嘴折算到进气状态的容积流量Q0 =1129x10-cd7 PTi 计入冷凝水的压缩机排气量Q1 g=Q,+形h 其中:P一吸气温度下的饱和水蒸汽密度,kgm W一压缩机吸气口与喷嘴间收集到的单位时间内的冷凝水质 量,kg/min Ps1一吸气温度下的饱和水蒸汽压力,kgf/cm2 本实验为单级压缩机,在压力比不太高的情况下,冷凝水量W,≈0, 因此可以按Q≈Q计算。 2、排气系数 πD2sn2 式中:D一汽缸直径:S一活塞行程: Z一汽缸数 3、换算成标准工况下排气量。 按照GB3853一83国家标准的吸气规定状态:吸气压力为1.02kgcm2, 吸气温度为20℃,进口冷却水温度为15℃。对于不能保证压缩机进气压力 为1.02kgcm2的试验,应控制压缩机总压力比等于标准吸气工况下总压力 比。如有一台压缩机,在标准吸气工况下,其压力比为7.86,根据上述定 义可获得 6=B+B=786 P 则相应的实验排气压力Pa为6.86Po。 1)按标准工况修正排气量 当压缩机试验转速与额定转速回不同时,对额定转速下的流量[Q], -4

- 4 - 四、实验数据处理 1、压缩机实测排气量 压缩机流过测量喷嘴折算到进气状态的容积流量 Q0 计入冷凝水的压缩机排气量 Q1 其中: s1—吸气温度下的饱和水蒸汽密度,kg/m3 Ws —压缩机吸气口与喷嘴间收集到的单位时间内的冷凝水质 量,kg/min Ps1 —吸气温度下的饱和水蒸汽压力,kgf/cm2 本实验为单级压缩机,在压力比不太高的情况下,冷凝水量 Ws≈0, 因此可以按 Q1≈Q0计算。 2、排气系数 排 式中:D—汽缸直径;S—活塞行程; Z—汽缸数 3、换算成标准工况下排气量。 按照 GB3853—83 国家标准的吸气规定状态;吸气压力为 1.02kgf/cm2, 吸气温度为 20℃,进口冷却水温度为 15℃。对于不能保证压缩机进气压力 为 1.02kgf/cm2 的试验,应控制压缩机总压力比等于标准吸气工况下总压力 比。如有一台压缩机,在标准吸气工况下,其压力比为 7.86,根据上述定 义可获得 7.86 0 0 = + = P Pd(表压) P 则相应的实验排气压力 Pd 为 6.86P0。 1)按标准工况修正排气量 当压缩机试验转速 n 与额定转速[n]不同时,对额定转速下的流量[Q], 0 1 0 6 2 0 1129 10 P T P Q cd T = − 1 0 1 1 0 P W P Q Q s s s = + D snz Q 2 4 1 排 =

可作如下转速修正: 回=g回 五、实验报告 1、列出所试验的压缩机装置的主要铭牌参数(见实验报告表1)写出不同 工况下的测试数据、计算结果及换算结果(见实验报告表2) 2、绘出压缩机性能曲线[Q小、Q、tp、入=fe) 3、讨论不同排气压力下的压缩机性能参数的变化规律。 簧冲健 压力传感器 气缸压力信号 旋线编码器 打印机 PCL-1710L 监视器 带轮 线速脉冲信号 望压信号 吸气/排 压力信号 毁气温度信号 图1往复式压缩机性能计算机测试系统结构 5

- 5 - 可作如下转速修正: n n Q Q [ ] = 1 五、实验报告 1、列出所试验的压缩机装置的主要铭牌参数(见实验报告表 1)写出不同 工况下的测试数据、计算结果及换算结果(见实验报告表 2) 2、绘出压缩机性能曲线[Q]、Q、tp、λ=f(ε) 3、讨论不同排气压力下的压缩机性能参数的变化规律。 图 1 往复式压缩机性能计算机测试系统结构

图2压第制机气臣刻正装置示底烟 o-dl 图3喷嘴示意图 表1喷嘴尺寸表 A:S D 测排气量范 D1 Do No Di 围(mmin) mm 最小最大 12.715.886.358.6412.290.7615.8810190152416.504530.906 .6

- 6 - 图 3 喷嘴示意图 表 1 喷嘴尺寸表 d A1 δ b E1 r G1 R0 D1 D0 N0 D1 测排气量范 围(m3 /min) mm 最小 最大 12.7 15.88 6.35 8.64 12.29 0.76 15.88 10 190 152 4 16.5 0.453 0.906

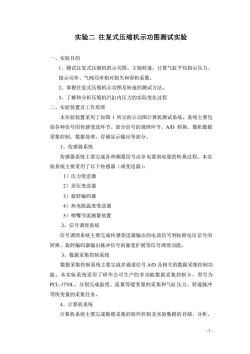

实验二往复式压缩机示功图测试实验 一、实验目的 1、测试往复式压缩机的示功图、主轴转速,计算气缸平均指示压力、 指示功率、气阀功率相对损失和容积系数。 2、掌握往复式压缩机示功图及转速的测试方法。 3、了解和分析压缩机汽缸内压力的实际变化过程 二、实验装置及工作原理 本实验装置采用了如图1所示的示功图计算机测试系统。系统主要包 括各种信号的传感变送环节、部分信号的调理环节、AD转换、微机数据 采集控制、数据处理、存储显示输出等部分。 1、传感器系统 传感器系统主要完成各种测量信号由非电量到电量的转换过程。本实 验系统主要采用了以下传感器(或变送器): 1)压力变送器 2)差压变送器 3)旋转编码器 4)热电阻温度变送器 5)喷嘴节流测量装置 2、信号调理系统 信号调理系统主要完成传感变送器输出的电流信号到标准电压信号的 转换、旋转编码器输出脉冲信号的脉宽扩展等信号调理功能。 3、数据采集控制系统 数据采集控制系统主要完成多通道信号AD及相关的数据采集控制功 能。本实验系统采用了研华公司生产的多功能数据采集控制卡,型号为 PCL-1710L,分别完成温度、流量等缓变量的采集和气缸压力、转速脉冲 等快变量的采集任务。 4、计算机系统 计算机系统主要完成数据采集的软件控制及实验数据的存储、分析、 .7

- 7 - 实验二 往复式压缩机示功图测试实验 一、实验目的 1、测试往复式压缩机的示功图、主轴转速,计算气缸平均指示压力、 指示功率、气阀功率相对损失和容积系数。 2、掌握往复式压缩机示功图及转速的测试方法。 3、了解和分析压缩机汽缸内压力的实际变化过程 二、实验装置及工作原理 本实验装置采用了如图 1 所示的示功图计算机测试系统。系统主要包 括各种信号的传感变送环节、部分信号的调理环节、A/D 转换、微机数据 采集控制、数据处理、存储显示输出等部分。 1、传感器系统 传感器系统主要完成各种测量信号由非电量到电量的转换过程。本实 验系统主要采用了以下传感器(或变送器): 1)压力变送器 2)差压变送器 3)旋转编码器 4)热电阻温度变送器 5)喷嘴节流测量装置 2、信号调理系统 信号调理系统主要完成传感变送器输出的电流信号到标准电压信号的 转换、旋转编码器输出脉冲信号的脉宽扩展等信号调理功能。 3、数据采集控制系统 数据采集控制系统主要完成多通道信号 A/D 及相关的数据采集控制功 能。本实验系统采用了研华公司生产的多功能数据采集控制卡,型号为 PCL-1710L,分别完成温度、流量等缓变量的采集和气缸压力、转速脉冲 等快变量的采集任务。 4、计算机系统 计算机系统主要完成数据采集的软件控制及实验数据的存储、分析

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《过程流体机械》课程教学资源(授课教案).doc

- 《过程流体机械》课程教学大纲 Process Fluids Machinery.doc

- 《化工安全与环保》课程教学资源(特殊作业安全)危险化学品及化工生产企业危险作业专项安全技术.ppt

- 《化工安全与环保》课程教学资源(单元操作安全技术)化工安全与环境保护——化工单元操作安全技术(PPT讲稿).ppt

- 《化工安全与环保》课程教学资源(单元操作安全技术)化工单元操作安全技术(PPT讲稿).ppt

- 《化工安全与环保》课程教学资源(单元操作安全技术)化工单元操作安全技术(青岛理工大学:张启波).ppt

- 《化工安全与环保》课程教学资源(化学反应类型及其危险性)参考资料6 危险性化学反应的危险性分析.doc

- 《化工安全与环保》课程教学资源(化学反应类型及其危险性)化学反应安全技术(湖南化工职业技术学院:王罗强).ppt

- 《化工安全与环保》课程教学资源(化学反应类型及其危险性)化工工艺过程安全(南京工业大学:张明广).ppt

- 《化工安全与环保》课程教学资源(化学反应类型及其危险性)参考资料3.doc

- 《化工安全与环保》课程教学资源(化学反应类型及其危险性)化学反应安全技术.ppt

- 《化工安全与环保》课程教学资源(化学反应类型及其危险性)参考资料1 典型化学反应的危险性分析安全评价师培训.ppt

- 《化工安全与环保》课程教学资源(设计规范)装置设计规范_GBT 50933-2013石油化工装置设计文件编制标准.pdf

- 《化工安全与环保》课程教学资源(设计规范)管道设计规范_GB 50470-2008 油气输送管道线路工程抗震技术规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)管道设计规范_GB 50424-2007 油气输送管道穿越工程施工规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)管道设计规范_GB 50264-2013 工业设备及管道绝热工程设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)水设计规范_GB 50648-2011 化学工业循环冷却水系统设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)水设计规范_GB 50014-2006 室外排水设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)气站设计规范_GB 50156-2012 汽车加油加气站设计与施工规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)气站设计规范_GB 50031-91 乙炔站设计规范.pdf

- 《过程流体机械》课程教学资源(作业习题)往复式压缩机.doc

- 《过程流体机械》课程教学资源(作业习题)离心压缩机.doc

- 《过程流体机械》课程教学资源(作业习题)离心泵.doc

- 石河子大学:《化工机械基础》课程授课教案(任课教师:陈良).pdf

- 石河子大学:《化工机械基础》课程教学要点汇总.doc

- 《化工机械基础》课程教学资源(实验指导)机械设计实例-塔设备(图片版).pdf

- 《化工机械基础》课程教学资源(实验指导)机械设计实例-管壳式换热器(图片版).pdf

- 《化工机械基础》课程教学资源(书籍文献)化工设备机械基础课程设计指导书(第二版,主编:蔡纪宁、张莉彦).pdf

- 《化工机械基础》课程教学资源(书籍文献)化工设备设计全书.换热器设计(1987).pdf

- 《化工机械基础》课程教学资源(书籍文献)化工设备设计全书——塔设备.pdf

- 《化工机械基础》课程教学资源(书籍文献)化工工艺设计手册(第四版,上下册).pdf

- 《化工机械基础》课程教学资源(书籍文献)化工机械应用基础(主编:李红、孙虹雁、高德玉、闫鹏飞).pdf

- 《化工机械基础》课程教学资源(书籍文献)工程制图(PDF电子图片版,共九章).pdf

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第1章 物体的受力分析和平衡条件.ppt

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第2章 拉伸、压缩与剪切.ppt

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第3章 扭转.ppt

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第4章 弯曲.ppt

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第二篇 化工设备材料(含绪论).ppt

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第10章 容器设计的基本知识.ppt

- 石河子大学:《化工机械设备基础》课程教学资源(PPT课件)第11章 内压薄壁容器的应力分析.ppt