《机械制造基础》课程教学资源(试卷习题)机械加工习题(答案)

习题参考答案《机械加工》部分第一章切削加工基础知识一、单选题1、02、③3、②4、③5、②6、@7、②8、③9、010、③11、②12、②13、④14、615、④16、③17、①18、②19、③20、②二、多选题1、3062、23663、00643065、24666、3567、2308、20903010、02611、023012、020613、02314、02015、046或2346第二章常用加工方法综述及加工方案选择一、单选题10、④1、②2、③3、04、②5、06、③7、08、④9、②二、多选题1、0062、23063、054、0205、0206、027、208、02305或023069.023010.03511、0230512、023013、02306三、问答题1、1)根据表面的尺寸精度和表面粗糙度R。值选择:2)根据表面所在零件的结构形状和尺寸大小选择:3)根据零件热处理状况选择;4)根据零件材料的性能选择:5)根据零件的批量选择。2、粗车-调质-半精车-精车粗车-半精车-淬火-粗磨粗车-半精车-淬火-粗磨-精磨3

习题参考答案《机械加工》部分 第一章 切削加工基础知识 一、单选题 1、①2、③3、②4、③5、②6、⑥7、②8、③9、①10、③11、②12、②13、④14、⑤15、 ④16、③ 17、①18、②19、③20、② 二、多选题 1、③④⑥2、②③⑤⑥3、①④⑤4、③④⑥5、②④⑤⑥6、③⑤⑥7、②③④8、②④9、① ③④10、①②⑤11、①②③④ 12、①②④⑤13、①②③14、①②④15、①④⑤或②③④⑤ 第二章 常用加工方法综述及加工方案选择 一、单选题 1、②2、③3、 ①4、②5、①6、③7、①8、④9、② 10、④ 二、多选题 1、①④⑤2、②③④⑥3、①⑤4、①②④ 5、①②④6、①②7、②④8、①②③④⑤或 ①②③④⑥9、①②③④ 10、①③⑤11、①②③④⑤12、①②③④ 13、①②③④⑤ 三、问答题 1、 1)根据表面的尺寸精度和表面粗糙度 R。值选择; 2)根据表面所在零件的结构形状和尺寸大小选择; 3)根据零件热处理状况选择; 4)根据零件材料的性能选择; 5)根据零件的批量选择。 2、 粗车-调质-半精车-精车 粗车-半精车-淬火-粗磨 粗车-半精车-淬火-粗磨-精磨 3

钻孔一扩孔一铰孔钻孔-半精车-淬火-粗磨钻孔调质-拉孔4、粗车或粗镗(钻孔)半精车或半精镗-精车或精镗(磨)-粗车或粗(钻孔)调质——扩孔——铰孔一一拉孔粗车或粗镗(钻孔)调质一5.刀加工方法加工原理机床具加工的齿轮类型铣齿成形法铣床齿轮铣刀直齿、螺旋齿圆柱齿轮滚齿展成法滚齿机滚齿刀直齿、螺旋齿圆柱齿轮和蜗轮插齿展成法插齿机插齿刀内外直齿、螺旋齿圆柱齿轮和双联或多联齿轮6、外圆A材料Ra值热处理数量加工方案45Φ30h8调质100粗车一调质一半精车一精车1.6μmΦ30h845淬火100粗车一半精车一淬火一磨1.6μmΦ30h545淬火100粗车一半精车一火一粗磨一精磨0.4μm第三章机械加工工艺过程一、单选题1、①2、②3、②4、①5、④二、多选题1、002、02303、02304、03065、024三、问答题1、(1)设计基准:左端面;定位基准:中心线、左端面。(2)7?3定位基准(c)2、工序号种设备工工序内容1下料锯床圆钢下料(110至α120都可)X(45至50都可)2钳在圆心钻孔40。钻床

钻孔 –扩孔 –铰孔 钻孔– 半精车–淬火–粗 磨 钻孔 –调质–拉孔 4、 粗车或粗镗(钻孔)——半精车或半精镗——精车或精镗(磨) 粗车或粗镗(钻孔)——调质——扩孔——铰孔 粗车或粗镗(钻孔)——调质——拉孔 5、 加工方法 加工原理 机 床 刀 具 加工的齿轮类型 铣 齿 成形法 铣床 齿轮铣刀 直齿、螺旋齿圆柱齿轮 滚 齿 展成法 滚齿机 滚齿刀 直齿、螺旋齿圆柱齿轮和蜗轮 插 齿 展成法 插齿机 插齿刀 内外直齿、螺旋齿圆柱齿轮 和双联或多联齿轮 6、 外圆 A 材料 Ra 值 热处理 数 量 加 工 方 案 Φ30h8 45 1.6μm 调质 100 粗车—调质—半精车—精车 Φ30h8 45 1.6μm 淬火 100 粗车—半精车—淬火—磨 Φ30h5 45 0.4μm 淬火 100 粗车—半精车—淬火—粗磨—精磨 第三章 机械加工工艺过程 一、单选题 1、①2、②3、②4、①5、④ 二、多选题 1、①④2、①②③④3、①②③④4、①③④⑤5、①②④ 三、问答题 1、 (1) 设计基准:左端面;定位基准:中心线、左端面。 (2) 2、 工序号 工 种 工 序 内 容 设备 1 下料 圆钢下料(¢110 至¢120 都可)X(45 至 50 都可) 锯床 2 钳 在圆心钻孔¢40。 钻床 定位基准

3车车床粗车右端面见平,63外圆车至65(长24)。4车床粗车另一端面(保证长41),?60h8外圆车至α62(长7),α102外圆车成,47k8内孔车至α45。5热处理调质处理220—240HBS车6半精车60h8外圆车至60.5(长7.5),α47k8内孔车至车床46.5,内空槽车成、倒角。7车车床半精车另一端外圆及端面车至图纸尺寸、倒角8车车床精车α60h8外圆,+47k8内孔车至图纸尺寸9钳钻床划线4-Φ8孔线,钻孔。10检检验3、工序号工种工序内 容机床1锯床下料圆钢下料(Q40至50都可)X(130至140都可)2车粗车端面见平,钻中心孔,一端20k6外圆车至α22(长车床26),Q35k8外圆车至α37(长超过78):粗车另一端面保证长125,钻中心孔,20k6外圆车至α22(长21)。3车车床半精车一端α20k6外圆车至α20.5(长27),?35k8外圆车至α35.5,车槽、倒角:半精车另一端20k6外圆车至α20.5(长22),车槽、倒角。磨4粗磨α35k8外圆至图纸尺寸,两个α20k6外圆粗磨后再磨床精磨至图纸尺寸。5检检验4、工序号工种设备工序内容1下料锯床圆钢下料(?80至α90都可)×(270—280)2车车床粗车右端面见平,钻中心孔,@75外圆车成,@60h7外圆车至α62,α50h7外圆车至α52,长度均车到图纸尺寸:粗车另一端面保证总长265,钻中心孔,@50h7外圆车至α52,@40h7外圆车至α42,螺纹外径车到30。3热处理调质处理220~240HBS4钳修研两端中心孔车床5车车床半精车一端60h7车至60.5,50h7车至50.5,车2个槽,倒角:半精车另一端50h7车至α50.5,α40h7外圆车至α40.5车3个槽,倒角

3 车 粗车右端面见平,¢63 外圆车至¢65(长 24)。 车床 4 粗车另一端面(保证长 41),¢60h8 外圆车至¢62(长 7),¢ 102 外圆车成,¢47k8 内孔车至¢45。 车床 5 热处理 调质处理 220—240HBS 6 车 半精车¢60h8 外圆车至¢60.5(长 7.5),¢47k8 内孔车至¢ 46.5,内空槽车成、倒角。 车床 7 车 半精车另一端外圆及端面车至图纸尺寸、倒角。 车床 8 车 精车¢60h8 外圆,¢47k8 内孔车至图纸尺寸 车床 9 钳 划线 4-φ8 孔线,钻孔。 钻床 10 检 检验 3、 工序号 工 种 工 序 内 容 机床 1 下料 圆钢下料(¢40 至¢50 都可)X(130 至 140 都可) 锯床 2 车 粗车端面见平,钻中心孔,一端¢20k6 外圆车至¢22(长 26),¢35k8 外圆车至¢37(长超过 78);粗车另一端面 保证长 125,钻中心孔,¢20k6 外圆车至¢22(长 21)。 车床 3 车 半精车一端¢20k6 外圆车至¢20.5(长 27),¢35k8 外 圆车至¢35.5,车槽、倒角;半精车另一端¢20k6 外圆 车至¢20.5(长 22),车槽、倒角。 车床 4 磨 粗磨¢35k8 外圆至图纸尺寸,两个¢20k6 外圆粗磨后再 精磨至图纸尺寸。 磨床 5 检 检验 4、 工序号 工 种 工 序 内 容 设 备 1 下料 圆钢下料(¢80 至¢90 都可)×(270—280) 锯床 2 车 粗车右端面见平,钻中心孔,¢75 外圆车成,¢60h7 外圆车至¢62,¢50 h7 外圆车至¢52,长度均车到图 纸尺寸;粗车另一端面保证总长 265,钻中心孔,¢50 h7 外圆车至¢52,¢40 h7 外圆车至¢42,螺纹外径车 到¢30。 车床 3 热处理 调质处理 220~240HBS 4 钳 修研两端中心孔 车床 5 车 半精车一端¢60h7 车至¢60.5,¢50 h7 车至¢50.5, 车 2 个槽,倒角;半精车另一端¢50 h7 车至¢50.5,¢ 40 h7 外圆车至¢40.5;车 3 个槽,倒角。 车床

6车车成螺纹车床钳7划2个键槽线8铣铣2个键槽到图纸尺寸铣床9钳车床修研两端中心孔10磨磨α60h7、50h7、α40h7四个外圆到图纸尺寸。磨床11检检验第四章切削加工零件工艺性一、问答题1、1)钻各螺孔6-M8-M12深12理由:减少螺孔种类2)钻削螺孔光孔会理由:增加工艺孔,以便采用标准钻头和丝锥进行加工3)车圆角R2R2理由:统一圆弧半径2、1)加工键槽olo

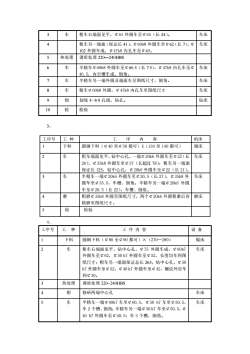

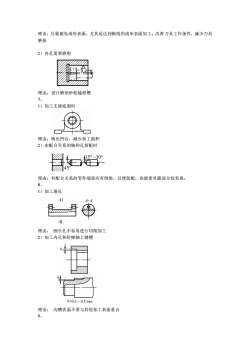

6 车 车成螺纹 车床 7 钳 划 2 个键槽线 8 铣 铣 2 个键槽到图纸尺寸 铣床 9 钳 修研两端中心孔 车床 10 磨 磨¢60h7、¢50 h7、¢40 h7 四个外圆到图纸尺寸。 磨床 11 检 检验 第四章 切削加工零件工艺性 一、问答题 1、 1)钻各螺孔 理由:减少螺孔种类 2)钻削螺孔 理由:增加工艺孔,以便采用标准钻头和丝锥进行加工 3)车圆角 理由:统一圆弧半径 2、 1)加工键槽

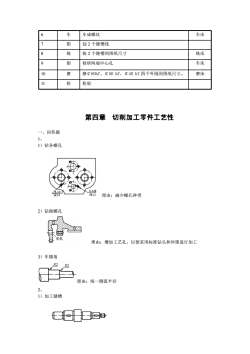

理由:尽量减少零件在机床上的装夹次数,原设计的两键槽需要在轴用虎钳上装夹两次,改进后只需装夹一次。2)在圆柱上钻通孔X理由:钻头钻入、钻出的表面,应与钻头轴线垂直3、1)装夹后加工孔A-A1.A理由:平面易于定位夹紧2)装夹后加工导轨工艺凸台加工后铣去理由:增加工艺凸台后易定位夹紧3)装夹后加工上表面典理由:增加夹紧边缘或夹紧孔4、1)加工内孔

理由:尽量减少零件在机床上的装夹次数,原设计的两键槽需要在轴用虎钳上装夹两次,改 进后只需装夹一次。 2)在圆柱上钻通孔 理由:钻头钻入、钻出的表面,应与钻头轴线垂直 3、 1)装夹后加工孔 理由:平面易于定位夹紧 2)装夹后加工导轨 理由:增加工艺凸台后易定位夹紧 3)装夹后加工上表面 理由:增加夹紧边缘或夹紧孔 4、 1)加工内孔

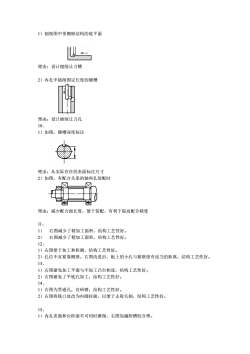

理由:原设计要从两端加工,改进后可省去一次安装2)需要加工标有粗糙度符号的两个表面理由:倾斜加工表面会增加装夹次数3)加工螺纹孔凸台面理由:斜孔会增加装夹次数5、1)加工两个螺纹孔凸台面理由:加工表面布置在同一平面上2)钻削通孔理由:钻头钻入、钻出的表面,应与钻头轴线垂直6、1)车削图中圆球

理由:原设计要从两端加工,改进后可省去一次安装 2)需要加工标有粗糙度符号的两个表面 理由:倾斜加工表面会增加装夹次数 3)加工螺纹孔凸台面 理由:斜孔会增加装夹次数 5、 1)加工两个螺纹孔凸台面 理由:加工表面布置在同一平面上 2)钻削通孔 理由:钻头钻入、钻出的表面,应与钻头轴线垂直 6、 1)车削图中圆球

理由:尽量避免成形表面,尤其是达到轴线的成形表面加工,改善刀具工作条件,减少刀具磨损2)内孔需要磨削2理由:设计磨削砂轮越程槽7、1)加工支座底面时理由:铸出凹台,减少加工面积2)由配合关系的轴和孔装配时15°~30°牛X4A45°理由:有配合关系的零件端部应有倒角,以便装配,也能使外露部分较美观。8、1)加工通孔AlAI理由:细长孔不容易进行切削加工2)加工内孔和阶梯轴上键槽hh>0.3~0.5mm理由:沟槽表面不要与其他加工表面重合9

理由:尽量避免成形表面,尤其是达到轴线的成形表面加工,改善刀具工作条件,减少刀具 磨损 2)内孔需要磨削 理由:设计磨削砂轮越程槽 7、 1)加工支座底面时 理由:铸出凹台,减少加工面积 2)由配合关系的轴和孔装配时 理由:有配合关系的零件端部应有倒角,以便装配,也能使外露部分较美观。 8、 1)加工通孔 理由: 细长孔不容易进行切削加工 2)加工内孔和阶梯轴上键槽 理由: 沟槽表面不要与其他加工表面重合 9

1)刨削图中带侧壁结构的底平面理由:设计刨削让刀槽2)内孔中插削固定长度的键槽理由:设计插削让刀孔101)如图,键槽深度标注理由:从实际存在的表面标注尺寸2)如图,有配合关系的轴和孔装配时X文AA理由:减少配合面长度,便于装配,有利于提高配合精度11、1)右图减少了精加工面积,结构工艺性好。2)右图减少了精加工面积,结构工艺性好。12、1)右图便于加工和检测,结构工艺性好。2)孔位不宜紧靠侧壁。右图改进后,板上的小孔与箱壁留有适当的距离,结构工艺性好。13、1)右图避免加工平面与不加工凸台相连,结构工艺性好。2)右图避免了平底孔加工,结构工艺性好。14、1)右图为贯通孔,宜研磨,结构工艺性好。2)右图将铣口处改为内圆柱面,以便于去除毛刺,结构工艺性好。15、1)内孔表面和台阶面不可同时磨削,右图加越程槽较合理

1)刨削图中带侧壁结构的底平面 理由:设计刨削让刀槽 2)内孔中插削固定长度的键槽 理由:设计插削让刀孔 10、 1)如图,键槽深度标注 理由:从实际存在的表面标注尺寸 2)如图,有配合关系的轴和孔装配时 理由:减少配合面长度,便于装配,有利于提高配合精度 11、 1) 右图减少了精加工面积,结构工艺性好。 2) 右图减少了精加工面积,结构工艺性好。 12、 1)右图便于加工和检测,结构工艺性好。 2)孔位不宜紧靠侧壁。右图改进后,板上的小孔与箱壁留有适当的距离,结构工艺性好。 13、 1)右图避免加工平面与不加工凸台相连,结构工艺性好。 2)右图避免了平底孔加工,结构工艺性好。 14、 1)右图为贯通孔,宜研磨,结构工艺性好。 2)右图将铣口处改为内圆柱面,以便于去除毛刺,结构工艺性好。 15、 1)内孔表面和台阶面不可同时磨削,右图加越程槽较合理

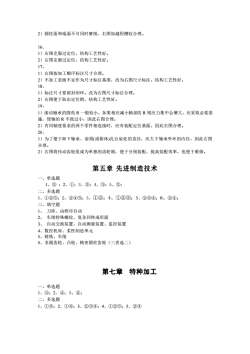

2)圆柱面和端面不可同时磨削,右图加越程槽较合理。16、1)右图克服过定位,结构工艺性好。2)右图克服过定位,结构工艺性好。17、1)右图按加工顺序标注尺寸合理。2)不加工表面不宜作为尺寸标注基准,改为右图尺寸标注,结构工艺性好。18.1)标注尺寸要留封闭环。改为右图尺寸标注合理。2)右图便于取出定位销,结构工艺性好。19、1)滚动轴承的圆角R一般较小,如果相应减小轴部的R则应力集中会增大,应采取必要措施,使轴的R不致过小,因此右图合理。2)有同轴度要求的两个零件相连接时,应有装配定位基面,因此右图合理。20、1)为了便于卸下轴承,套筒(或箱体)孔台肩处的直径,应大于轴承外环的内径,因此右图合理。2)右图将传动齿轮组成为单独的齿轮箱,便于分别装配,提高装配效率,也便于维修。第五章先进制造技术一、单选题1、?:2、①:3、③:4、③:5、③二、多选题1、026:2、@06:3、0②;4、02@;5、@@0;6、@0:三、填空题1、刀库、由程序自动2、车削特殊螺纹、复杂回转成形面3、自动交换装置、自动测量装置、监控装置4、数控机床、柔性制造单元5、铣、车削6、非圆齿轮、凸轮、精密圆柱齿轮(三者选二)第七章特种加工一、单选题1、③;2、④:3、②;二、多选题1、0;2、00:3、230;4、02:5、20

2)圆柱面和端面不可同时磨削,右图加越程槽较合理。 16、 1)右图克服过定位,结构工艺性好。 2)右图克服过定位,结构工艺性好。 17、 1)右图按加工顺序标注尺寸合理。 2)不加工表面不宜作为尺寸标注基准,改为右图尺寸标注,结构工艺性好。 18、 1)标注尺寸要留封闭环。改为右图尺寸标注合理。 2)右图便于取出定位销,结构工艺性好。 19、 1)滚动轴承的圆角 R 一般较小,如果相应减小轴部的 R 则应力集中会增大,应采取必要措 施,使轴的 R 不致过小,因此右图合理。 2)有同轴度要求的两个零件相连接时,应有装配定位基面,因此右图合理。 20、 1)为了便于卸下轴承,套筒(或箱体)孔台肩处的直径,应大于轴承外环的内径,因此右图 合理。 2)右图将传动齿轮组成为单独的齿轮箱,便于分别装配,提高装配效率,也便于维修。 第五章 先进制造技术 一、单选题 1、⑤ ;2、①;3、③;4、③;5、③; 二、多选题 1、①②⑤;2、②④⑤;3、①②;4、①②③;5、②③④;6、②④; 三、填空题 1、 刀库、由程序自动 2、 车削特殊螺纹、复杂回转成形面 3、 自动交换装置、自动测量装置、监控装置 4、数控机床、柔性制造单元 5、镗铣、车削 6、非圆齿轮、凸轮、精密圆柱齿轮(三者选二) 第七章 特种加工 一、单选题 1、③;2、④;3、②; 二、多选题 1、①③;2、①④;3、②③④;4、①②③;5、②④

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《机械制造基础》课程教学资源(试卷习题)机械加工习题(试题).doc

- 《机械制造基础》课程教学资源(试卷习题)材料成型综合习题(答案).doc

- 《机械制造基础》课程教学资源(试卷习题)材料成型综合习题(试题).doc

- 《机械制造基础》课程教学资源(授课教案,石河子大学:胡蓉).doc

- 《机械制造基础》课程教学资源(授课教案)机制基础(下)教案.doc

- 《机械制造基础》课程教学资源(授课教案)机制基础(上)教案.doc

- 《机械制造基础》课程教学资源(授课教案)四、公差教案.doc

- 《机械制造基础》课程教学资源(授课教案)三、冷加工教案.doc

- 《机械制造基础》课程教学资源(授课教案)二、热加工教案.doc

- 《机械制造基础》课程教学资源(授课教案)一、工程材料教案.doc

- 《测量学》课程教学资源(PPT课件)第三章 角度测量.ppt

- 《测量学》课程教学资源(PPT课件)第一章 绪论.ppt

- 《测量学》课程教学资源(PPT课件)第二章 高程测量.ppt

- 《测量学》课程教学资源(PPT课件)第六章 测量误差理论.ppt

- 《测量学》课程教学资源(PPT课件)第四章 钢尺测距.ppt

- 《测量学》课程教学资源(PPT课件)第五章 直线方向的测量.ppt

- 《测量学》课程教学资源(PPT课件)第八章 地形图测量测绘.ppt

- 《测量学》课程教学资源(PPT课件)第七章 小地区控制测量.ppt

- 《测量学》课程教学资源(PPT课件)第九章 地形图的应用.ppt

- 《测量学》课程教学课件(PPT讲稿)2005年珠峰高程复测.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)机械加工工艺概论.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)工程材料的性能.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)纳米科技.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)神奇的纳米材料.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)纳米技术.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)金属的塑性变形.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)特殊形状表面的加工.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)定位基准的选择 Selection of Location Datum.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)工程材料篇(双语).ppt

- 《机械制造基础》课程教学课件(PPT讲稿)工件在加工时的定位.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)机械制造技术的发展.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)先进加工工艺及设备.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)金属切削加工的基础知识.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)Fundamentals of Cutting.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)尺寸公差——几何量公差与检测(概述、孔、轴公差配合).ppt

- 《机械制造基础》课程教学课件(PPT讲稿)锻造.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)铸造.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)工程材料——钢的热处理.ppt

- 《机械制造基础》课程教学课件(PPT讲稿)焊接(热加工).ppt

- 《数字化测图原理与方法》课程教学大纲 The principle and method of digital mapping.doc