《钢结构设计》课程教学资源(辅导教材)起重机梁课程设计

第3章起重机梁课程设计 3.1起重机梁系统的截面组成 根据起面机梁所号的益拔,冰须将起面机梁上翼缘加强或设置制动系续以承担起面机的 横向水平力。当跨度及荷载很小时,可采用型钢梁(工字钢或H型钢加焊钢板 ,角钢或 钢)。当起重机额定起重量Q≤30OkN,跨度I≤6m时,可以将起重机梁的上翼缘加强,使 它在水平面内具有足够的抗弯强度和刚度。对于跨度或起重量较大的起重机梁,应设置制动 柔或制动桁架。图31α是一个边列柱的起重机梁,设置有钢板和槽钢组成的制动梁:起重 机梁的上翼缘为制动梁的内翼缘,槽钢则为制动梁的外翼缘。制动梁的宽度不宜小于 1.0-1.5如,宽度较大时宜采用制动桁架,如图31b所示 制动桁架是用角钢组成的平行 桁架。起重机梁的上翼缘兼作制动桁架的弦杆。制动梁和制动桁架统称为制动结构。制动绘 构不但用以承受横向水平荷载,保证起重机梁的整体稳定,并且可作为检修走道。制动梁腹 板(兼作走道板)宜用花纹钢板以防行走滑倒,其厚度一般为6-0mm,走道的活荷载一般 按2kN/m2考虑. A6A8级起重机垫,当其跨度≥12m.成A1A5级起重机梁,蓝度≥18m为了增加 起重机梁和制动结构的整体刚度和抗扭性能,对边列柱的起重机梁宜设置与起重机梁平行的 垂直辅助桁架,并在辅助桁架和起重机梁之间设置水平支撑和垂直支撑,如图31b所示。 垂直支撑虽然对增加整体刚度有利,但在起重机梁竖向变位的影响下,容易受力过大而破坏, 因此应避免设置在靠近梁的跨度中央处。对柱的两侧均有起重机梁的中列柱,则应在两起重 机梁间设留制动结构、水平支撞和垂直支撑。 图3-1焊接起重机梁的截面形式和制动结构 3.2起重机梁系统的荷载及内力计算 起重机梁直接承受由起重机产生的三个方向的荷载:竖向荷载、横向水平荷载和纵向水 平荷载。竖向荷载包括起重机系统和起重物的自重以及起重机梁系统的自重 当起重机沿 道运行、起吊、卸载等时,将引起起重机梁的振动:且当起重机越过轨道接头处的空隙时 还将发生撞击,这些根动和撞击都将对梁产生动力效应,使梁受到的起重机轮压值大于静荷 轮压值。设计中将竖向轮压的动力效应用加大轮压值的方法加以考虑。 (1)起重机最大轮压 起重机的竖向标准荷载为起重机的最大轮压标准值,可在起重机产品规格中直接查得

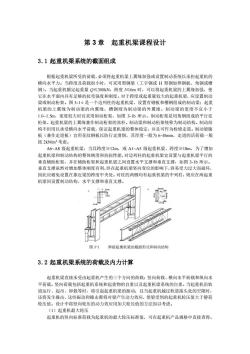

第 3 章 起重机梁课程设计 3.1 起重机梁系统的截面组成 根据起重机梁所受的荷载,必须将起重机梁上翼缘加强或设置制动系统以承担起重机的 横向水平力。当跨度及荷载很小时,可采用型钢梁(工字钢或 H 型钢加焊钢板、角钢或槽 钢)。当起重机额定起重量 Q≤300kN,跨度 l≤6m 时,可以将起重机梁的上翼缘加强,使 它在水平面内具有足够的抗弯强度和刚度。对于跨度或起重量较大的起重机梁,应设置制动 梁或制动桁架。图 3-1α是一个边列柱的起重机梁,设置有钢板和槽钢组成的制动梁;起重 机梁的上翼缘为制动梁的内翼缘,槽钢则为制动梁的外翼缘。制动梁的宽度不宜小于 1.0~1.5m,宽度较大时宜采用制动桁架,如图 3-1b 所示。制动桁架是用角钢组成的平行弦 桁架。起重机梁的上翼缘兼作制动桁架的弦杆。制动梁和制动桁架统称为制动结构。制动结 构不但用以承受横向水平荷载,保证起重机梁的整体稳定,并且可作为检修走道。制动梁腹 板(兼作走道板)宜用花纹钢板以防行走滑倒,其厚度一般为 6~l0mm,走道的活荷载一般 按 2kN/m2 考虑。 A6~A8 级起重机梁,当其跨度≥12m,或 A1~A5 级起重机梁,跨度≥18m,为了增加 起重机梁和制动结构的整体刚度和抗扭性能,对边列柱的起重机梁宜设置与起重机梁平行的 垂直辅助桁架,并在辅助桁架和起重机梁之间设置水平支撑和垂直支撑,如图 3-1b 所示。 垂直支撑虽然对增加整体刚度有利,但在起重机梁竖向变位的影响下,容易受力过大而破坏, 因此应避免设置在靠近梁的跨度中央处。对柱的两侧均有起重机梁的中列柱,则应在两起重 机梁间设置制动结构、水平支撑和垂直支撑。 图 3-1 焊接起重机梁的截面形式和制动结构 3.2 起重机梁系统的荷载及内力计算 起重机梁直接承受由起重机产生的三个方向的荷载:竖向荷载、横向水平荷载和纵向水 平荷载。竖向荷载包括起重机系统和起重物的自重以及起重机梁系统的自重。当起重机沿轨 道运行、起吊、卸载等时,将引起起重机梁的振动;且当起重机越过轨道接头处的空隙时, 还将发生撞击,这些振动和撞击都将对梁产生动力效应,使梁受到的起重机轮压值大于静荷 轮压值。设计中将竖向轮压的动力效应用加大轮压值的方法加以考虑。 (1)起重机最大轮压 起重机的竖向标准荷载为起重机的最大轮压标准值,可在起重机产品规格中直接查得

计算起重机梁的强度时,应乘以荷载分项系数=1.4:同时还应考虑起重机的动力作用,乘 以动力系数。对悬挂起重机(包括电动葫芦)及工作级别为A1~A5的软钩起重机, 动力系 数取1.05:对工作级别为A6~A8的软钩起重机、硬钩起重机和其它特种起重机,动力系数 可取1.1。 (2)起重机横向水平力 起重机的横向水平荷载依《建筑结构荷载规范》GB50009的规定可取起重机上横行小 车重量g与额定起重量Q的总和,并乘以下列百分数: 软钩起重机:额定起重量Q≤10kN时,取12% 额定起重量Q-150kN-500kN时,取10%: 额定起重量O≥750kN时,取8%: 硬钧起重机:取20%: 横向水平荷载应等分于桥架的两端,分别由轨道上的车轮平均传至轨道,其方向与轨道 垂直 并考虑正反两个方向的刹车情况 悬挂起重机的水平荷载应由支撑系统承受,可不计算:手动起重机及电动葫芦可不考虑 水平荷载。 对工作级别为A6~A8的起重机,由于起重机梁轨道容易磨损,卡轨力应子加大,因此 《钢结构设计规范》GB50017规定在计算工作级别为A6A8的起重机梁(起重机桁架) 平力不与 由下式进行计算: Hk=ax P.m (3-1) 式中 P一一起重机最大轮压标准值: 一系数,对一般软钩起重机=0.1,抓斗或磁盘起重机宜采用α=0.15,硬钩 起重机宜采用a0.2。 吊车梁的内力计算应根据弯矩、剪力影响线原理找出荷载的最不利位置。具体计 算时,可参考钢结构设计手册进行。 3.3起重机梁的截面设计 求出起重机梁最不利的内力之后,焊接起重机梁的初选截面方法与普通焊接梁相似,但 起重机梁的上翼缘同时受有起重机横向水平荷载的作用,需注意两点: ①起重机梁所需截面模量按下式计算: (3.2) 式中 一考虑横向水平荷载作用的系数,取0.7~0.9(工作级别为A6~A8的起重机 取偏小值,A1~A5的起重机L取偏大值): M 一两台起重机竖向荷载产生的最大弯矩设计值 ②起重机梁的最小高度由下式确定:

计算起重机梁的强度时,应乘以荷载分项系数 γQ=1.4;同时还应考虑起重机的动力作用,乘 以动力系数。对悬挂起重机(包括电动葫芦)及工作级别为 A1~A5 的软钩起重机,动力系 数取 1.05;对工作级别为 A6~A8 的软钩起重机、硬钩起重机和其它特种起重机,动力系数 可取 1.1。 (2)起重机横向水平力 起重机的横向水平荷载依《建筑结构荷载规范》GB50009 的规定可取起重机上横行小 车重量 g 与额定起重量 Q 的总和,并乘以下列百分数: 软钩起重机:额定起重量 Q≤100kN 时,取 12%; 额定起重量 Q=150kN~500kN 时,取 10%; 额定起重量 Q≥750kN 时,取 8%; 硬钩起重机:取 20%; 横向水平荷载应等分于桥架的两端,分别由轨道上的车轮平均传至轨道,其方向与轨道 垂直,并考虑正反两个方向的刹车情况。 悬挂起重机的水平荷载应由支撑系统承受,可不计算;手动起重机及电动葫芦可不考虑 水平荷载。 对工作级别为 A6~A8 的起重机,由于起重机梁轨道容易磨损,卡轨力应予加大,因此 《钢结构设计规范》GB50017 规定在计算工作级别为 A6~A8 的 起重机梁(起重机桁架) 及其制动结构的强度、稳定以及连接强度时,应考虑由起重机摆动引起的横向水平力(此水 平力不与荷载规范规定的横向水平荷载同时考虑),作用于每个轮压处的此水平力标准值可 由下式进行计算: Hk = a Pk,max (3-1) 式中 Pk,max ——起重机最大轮压标准值; ——系数,对一般软钩起重机 =0.1,抓斗或磁盘起重机宜采用 =0.15,硬钩 起重机宜采用 =0.2。 吊车梁的内力计算应根据弯矩、剪力影响线原理找出荷载的最不利位置。具体计 算时,可参考钢结构设计手册进行。 3.3 起重机梁的截面设计 求出起重机梁最不利的内力之后,焊接起重机梁的初选截面方法与普通焊接梁相似,但 起重机梁的上翼缘同时受有起重机横向水平荷载的作用,需注意两点: ①起重机梁所需截面模量按下式计算: f M W x nx max = (3-2) 式中 ——考虑横向水平荷载作用的系数,取 0.7~0.9(工作级别为 A6~A8 的起重机 取偏小值,A1~A5 的起重机取偏大值); M x max ——两台起重机竖向荷载产生的最大弯矩设计值。 ②起重机梁的最小高度由下式确定:

612 (3-3) 式中。,一为竖向青段标准值产生的应力,可用。,一从业进行然算。这里M为起重 W 机梁在自重和一台起重机竖向荷载标准值作用下的最大弯矩:W为由式 (3-2)计算的截面模量 ),]一一挠度的容许值。 制动结构的截面可参考钢结构设计手册预先假定。 无制动结构: W (3-4) 有制动梁时: =+= (3-5 W Wi 有制动析架: (3-6) W 下翼缘的正应力按下列计算: M感纣 o=W (3-7) 式中 W小W2一一起重机梁对x轴的上部及下部纤维的净截面模量: W一一起重机梁上翼缘截面(包括加强板、角钢或槽钢)对y轴的净截面模量: W一一制动梁截面对y轴起重机梁上翼缘外边缘纤维的截面模量: Aw一一起重机柔上翼缘及151腹板的净截面面积之和: M、Mm 一一分别为起重机竖向荷载及横向水平力产生的计算弯矩: N一一横向水平荷载或摇摆力在起重机梁上翼缘所产生的轴向压力: N= (3-8) b

5 [ ] 2 min T k E l h = (3-3) 式中 k ——为竖向荷载标准值产生的应力,可用 nx xk k W M 1 = 进行估算,这里 M xk1 为起重 机梁在自重和一台起重机竖向荷载标准值作用下的最大弯矩; Wnx 为由式 (3-2)计算的截面模量。 T ——挠度的容许值。 制动结构的截面可参考钢结构设计手册预先假定。 (1)强度验算 上翼缘的正应力按下列公式计算: 无制动结构: ny y nx x W M W M max 1 max = + ≤f (3-4) 有制动梁时: 1 max 1 max ny y nx x W M W M = + ≤f (3-5) 有制动桁架: ny nf y nx x A N W M W M = + + max 1 max ≤f (3-6) 下翼缘的正应力按下列计算: 2 max nx x W M = ≤f (3-7) 式中 Wnx1、Wnx2 ——起重机梁对 x 轴的上部及下部纤维的净截面模量; Wny ——起重机梁上翼缘截面(包括加强板、角钢或槽钢)对 y 轴的净截面模量; Wny1 ——制动梁截面对 1 y 轴起重机梁上翼缘外边缘纤维的截面模量; Anf ——起重机梁上翼缘及 w 15t 腹板的净截面面积之和; M x max、M y max ——分别为起重机竖向荷载及横向水平力产生的计算弯矩; N ——横向水平荷载或摇摆力在起重机梁上翼缘所产生的轴向压力; b M N y max = (3-8)

式中 b一一起重机梁与铺助桁架或起重机梁与起重机梁轴线间水平距离: M一一起重机横向水平荷载或摇摆力对制动桁架在起重机梁上翼缘产生的局部弯 矩,可近似地按(1/314)计算:T为作用于一个起重机轮上的横向水平荷载或摇摆 力:a为制动桁架节间长度。 剪应力: r-VmS5h (3-9) It. 式中 Vx一一梁支座处最大剪力: S一一梁中和轴以上毛截面对中和轴的面积矩: 1一一梁毛截面惯性矩: 1一一腹板厚度。 腹板计算高度上边缘的局部承压强度应按下式计算: (3-10) 式中 1,一一集中荷载在腹板计算高度上边缘的假定分布长度,按下式计算: 1.=a+5h,+2h (3-11) a一一集中荷载沿梁跨度方向的支承长度,对钢轨上的吊车轮可取为50mm: h,一一自梁顶面至腹板计算高度上边缘的距离(对焊接梁即翼缘板厚度): h一—轨道的高度。 此外,还应验算起重机梁上翼缘与腹板交界处的折算应力: VG2+o2-oo。+3r2≤B/ (3-12) h 式中 M as t-T S B,一系数,当o与0异号时,取B=12:当0与0同号时,取B=1.1: h一—梁的高度: h一一腹板高度: S,一一计算点以上毛截面(起重机梁上翼缘)对中和轴的面积矩 (2)整体稳定验算 无制动结构时,按下式验算梁的整体稳定性:

式中 b ——起重机梁与辅助桁架或起重机梁与起重机梁轴线间水平距离; M ——起重机横向水平荷载或摇摆力对制动桁架在起重机梁上翼缘产生的局部弯 矩,可近似地按 M=(1/3~1/4)Ta 计算;T 为作用于一个起重机轮上的横向水平荷载或摇摆 力;a 为制动桁架节间长度。 剪应力: w It V S max = ≤fv (3-9) 式中 Vmax ——梁支座处最大剪力; S ——梁中和轴以上毛截面对中和轴的面积矩; I ——梁毛截面惯性矩; w t ——腹板厚度。 腹板计算高度上边缘的局部承压强度应按下式计算: w z c t l F = ≤f (3-10) 式中 F ——考虑动力系数的起重机最大轮压的设计值; ——对工作级别为 A6~A8 的起重机梁取 1.35;其他情况取 1.0; z l ——集中荷载在腹板计算高度上边缘的假定分布长度,按下式计算: z a hy hR l = + 5 + 2 (3-11) a——集中荷载沿梁跨度方向的支承长度,对钢轨上的吊车轮可取为 50mm; y h ——自梁顶面至腹板计算高度上边缘的距离(对焊接梁即翼缘板厚度); R h ——轨道的高度。 此外,还应验算起重机梁上翼缘与腹板交界处的折算应力: 2 2 2 + − + 3 c c ≤β1f (3-12) 式中 nx w w It VS h h W M 2 1 max = , = ; 1——系数,当 与 c 异号时,取 1 =1.2;当 与 c 同号时,取 1 =1.1; h ——梁的高度; w h ——腹板高度; 2 S ——计算点以上毛截面(起重机梁上翼缘)对中和轴的面积矩。 (2)整体稳定验算 无制动结构时,按下式验算梁的整体稳定性:

M+M (3-13) WW. 式中 W,一一按起重机梁受压纤维确定的对x轴的毛截面模量 W,一一上翼缘对y轴的毛截面模量: 一梁的整体稳定系数 当采用制动梁或制动桁架时,梁的整体稳定能够保证,可不必验算。 (3)局部稳定验算 腹板局部稳定的计算原理和方法参见钢结构设计手册或教材,起重机梁腹板除承受弯矩 产生的正应力和剪应力外,尚承受起重机最大垂直轮压传来的局部压应力。 4)刚度验 验算起重机梁的刚度时,应按效应最大的一台起重机的荷载标准值计算,且不乘以动力 系数。起重机梁在竖向的挠度可按下式近似计算: M )= -≤[,] (3.14) 10EL, 对工作级别为A6一A8的起重机梁除计算竖向的刚度外,还应按下式验算其水平方向的 刚度 M 1= 10E≤20 (3-15) 式中 M4m一一竖向荷载标准值作用下梁的最大弯矩 Mtm一一跨内一台起重量最大起重机横向水平荷载标准值作用下所产生的最大 弯矩 Ix- 一制动结构截面对形心轴的毛截面惯性矩。对制动桁架应考虑腹杆变形的 影响,I乘以0.7的折减系数: [山]一一挠度的容许值。 3.4起重机梁的连接和构造 起重机梁下翼缘与框架柱的连接,一般采用M20-M26的普通螺栓固定。螺栓上的垫板 厚度约取16-18mm。 当起重机梁位于设有柱间支撑的框架柱上时(见图3-2),下翼缘与柱肩梁间应另加连 接板用焊缝或高强度螺栓连接,按承受起重机纵向水平荷载和山墙传来的风力进行计算。 起重机梁上翼缘与柱的连接应能传递全部支座处的水平反力。同时,对工作级别为A6 A8的起重机梁应注意采取适宜的构造措施,减少对起重机梁的约束,以保证起重机梁在简

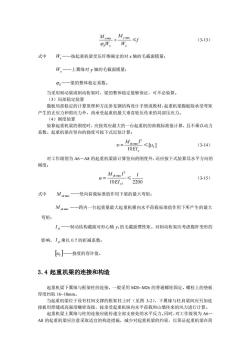

y y b x x W M W M max max + ≤f (3-13) 式中 Wx ——按起重机梁受压纤维确定的对 x 轴的毛截面模量; Wy ——上翼缘对 y 轴的毛截面模量; b——梁的整体稳定系数。 当采用制动梁或制动桁架时,梁的整体稳定能够保证,可不必验算。 (3)局部稳定验算 腹板局部稳定的计算原理和方法参见钢结构设计手册或教材,起重机梁腹板除承受弯矩 产生的正应力和剪应力外,尚承受起重机最大垂直轮压传来的局部压应力。 (4)刚度验算 验算起重机梁的刚度时,应按效应最大的一台起重机的荷载标准值计算,且不乘以动力 系数。起重机梁在竖向的挠度可按下式近似计算: x xk EI M l 10 2 max = ≤ [ ] T (3-14) 对工作级别为 A6~A8 的起重机梁除计算竖向的刚度外,还应按下式验算其水平方向的 刚度: 1 2 max 10 y yk EI M l u = ≤ 2200 l (3-15) 式中 M xk max ——竖向荷载标准值作用下梁的最大弯矩; M yk max ——跨内一台起重量最大起重机横向水平荷载标准值作用下所产生的最大 弯矩; y1 I ——制动结构截面对形心轴 y1 的毛截面惯性矩。对制动桁架应考虑腹杆变形的 影响, y1 I 乘以 0.7 的折减系数; T ——挠度的容许值。 3.4 起重机梁的连接和构造 起重机梁下翼缘与框架柱的连接,一般采用 M20~M26 的普通螺栓固定。螺栓上的垫板 厚度约取 16~18mm。 当起重机梁位于设有柱间支撑的框架柱上时(见图 3-2),下翼缘与柱肩梁间应另加连 接板用焊缝或高强度螺栓连接,按承受起重机纵向水平荷载和山墙传来的风力进行计算。 起重机梁上翼缘与柱的连接应能传递全部支座处的水平反力。同时,对工作级别为 A6~ A8 的起重机梁应注意采取适宜的构造措施,减少对起重机梁的约束,以保证起重机梁在简

支状态下工作。上翼缘与柱宜通过连接板用大直径销钉莲接,如图32所示。板较连接较好 地体现了不改变起重机梁简支条件的设计思想,板铰宜按传递全部支座水平反力的轴心受力 构件计算(对工作级别为A6~A8的起重机梁应考虑增大系数)。板较直径按抗剪和承压计 算,一股在36-80mm之间。 对于工作级别为A6一A8的起重机梁,其上翼缘与制动结构的连接应首选高强螺栓连 接,可将制动结构作为水平受弯构件,按传递剪力的要求确定螺栓间距。不过一般可按 100~150mm等间距布置。对于轻、中级工作制起重机梁,其上翼缘与制动结构的连接可采 取工地焊接方式 一取 8mm焊脚尺寸的焊缝沿全长搭接焊,仰焊部分可为间断焊缝 起重机梁之间的纵向连接通常在梁端高度下部加设调整填板,并用普通螺栓连接。 图3-2起重机梁与柱的连接 计算翼缘与腹板连接焊缝时,上翼缘焊缝除承受水平剪应力外,还承受由起重机轮压引 起的竖向应力:下翼缘焊缝仅承受翼缘和腹板间的水平剪应力。对于工作级别为A6~A8 的起重机梁上翼缘与腹板的连接应采用焊透的T型连接焊缝,焊缝质量不低于二级焊缝标 准,可认为与腹板等强而不再验算其强度。 3.5疲劳验算 起重机梁在动态荷载的反复作用下,可能产生疲劳破坏。在设计起重机梁时,首先应采 用塑性、韧性好的钢材,并尽量避免截面的急刷变化,以免产生过大的应力集中 的冷作硬化也会加速疲劳破坏 因此起重机梁尽量避免冷弯、冷压等冷作加工。凡 冲成孔应进行扩钻,以消除孔周边的硬化区。对于工作级别为A6~A8的起重机梁的受拉翼 缘的边缘,当用手工气割或剪切机切割时,应沿全长创边,以消除其硬化边缘和表面不平现 象。焊接对结构的疲劳性能有很大影响,尤其对桁架式构件的影响更为显著,所以对起重机 桁架或制动桁架,应优先采用高强度螺栓连接。焊接工字形起重机梁,其翼缘和腹板的拼接 应采用加引弧板的焊透对接焊缝,割除引弧板后应用砂轮打磨使之平整。试验证明 疲劳 象在结构的受拉区特别敏感。因此规范规定,起重机梁的受拉翼缘,除与腹板焊接外,不得 焊接其他任何零件,且不得在受拉翼缘打火等。对工作级别为A6~A8的起重机梁和工作级 别为A1一A8的起重机桁架,除以上构造措施外,还要验算其疲劳强度,焊接起重机梁应对 受拉截缘与腹板连接外的主体金属、号拉区加劲助的端部和受拉强缘与支撞的连接等处的主 体金属以及角焊缝连接处进行疲劳验算

支状态下工作。上翼缘与柱宜通过连接板用大直径销钉连接,如图 3-2 所示。板铰连接较好 地体现了不改变起重机梁简支条件的设计思想。板铰宜按传递全部支座水平反力的轴心受力 构件计算(对工作级别为 A6~A8 的起重机梁应考虑增大系数)。板铰直径按抗剪和承压计 算,一般在 36~80mm 之间。 对于工作级别为 A6~A8 的起重机梁,其上翼缘与制动结构的连接应首选高强螺栓连 接,可将制动结构作为水平受弯构件,按传递剪力的要求确定螺栓间距。不过一般可按 100~150mm 等间距布置。对于轻、中级工作制起重机梁,其上翼缘与制动结构的连接可采 取工地焊接方式,一般可用 6~8mm 焊脚尺寸的焊缝沿全长搭接焊,仰焊部分可为间断焊缝。 起重机梁之间的纵向连接通常在梁端高度下部加设调整填板,并用普通螺栓连接。 图 3-2 起重机梁与柱的连接 计算翼缘与腹板连接焊缝时,上翼缘焊缝除承受水平剪应力外,还承受由起重机轮压引 起的竖向应力;下翼缘焊缝仅承受翼缘和腹板间的水平剪应力。对于工作级别为 A6~A8 的起重机梁上翼缘与腹板的连接应采用焊透的 T 型连接焊缝,焊缝质量不低于二级焊缝标 准,可认为与腹板等强而不再验算其强度。 3.5 疲劳验算 起重机梁在动态荷载的反复作用下,可能产生疲劳破坏。在设计起重机梁时,首先应采 用塑性、韧性好的钢材,并尽量避免截面的急剧变化,以免产生过大的应力集中。 钢材的冷作硬化也会加速疲劳破坏,因此起重机梁尽量避免冷弯、冷压等冷作加工。凡 冲成孔应进行扩钻,以消除孔周边的硬化区。对于工作级别为 A6~A8 的起重机梁的受拉翼 缘的边缘,当用手工气割或剪切机切割时,应沿全长刨边,以消除其硬化边缘和表面不平现 象。焊接对结构的疲劳性能有很大影响,尤其对桁架式构件的影响更为显著,所以对起重机 桁架或制动桁架,应优先采用高强度螺栓连接。焊接工字形起重机梁,其翼缘和腹板的拼接 应采用加引弧板的焊透对接焊缝,割除引弧板后应用砂轮打磨使之平整。试验证明,疲劳现 象在结构的受拉区特别敏感。因此规范规定,起重机梁的受拉翼缘,除与腹板焊接外,不得 焊接其他任何零件,且不得在受拉翼缘打火等。对工作级别为 A6~A8 的起重机梁和工作级 别为 A1~A8 的起重机桁架,除以上构造措施外,还要验算其疲劳强度,焊接起重机梁应对 受拉翼缘与腹板连接处的主体金属、受拉区加劲肋的端部和受拉翼缘与支撑的连接等处的主 体金属以及角焊缝连接处进行疲劳验算

3.6起重机梁设计例题 ()设计资料 简支起重机梁,跨度12m,2台50O/10OkN工作级别为A6一A8的(A7级)桥式起重 机,起重机跨度L=28.5m,横行小车重g=165kN。起重机轮压简图如图3-3所示,最大轮压 标准值F=448kN。轨道型号QU80(轨高130mm,底宽130mm)。 起重机梁材料采用Q345钢,腹板与翼缘连接焊缝采用自动焊。 制动梁宽度为1.0m (2)内力计算 ①两台起重机作用下的内力 图33轮压简图 竖向轮压在支座A处产生的最大剪力,最不利轮位可能如图34a所示,但也可能如图 34b所示。 444与8 44449 ↓1530500 470 530s000 a 图3-4 最大剪力轮压 由图3-4a, K4=R,=48N×2047+547+700+12)=931N 由图3-46 =48N×547+10,47+12)=1043kN 最大剪力标准值为: V=1043kN 竖向轮压产生的绝对最大弯矩轮位如图35所示,最大弯矩在C点处,其值为: R,=3x448kN×6.578=736.7kN 12 Mc=736.7kN×6.578m-448kN×5m=2606kN.m H 5n12 图3-5最大弯矩轮压 计算起重机梁及制动结构的强度时应考虑由起重机摆动引起的横向水平力H,此处

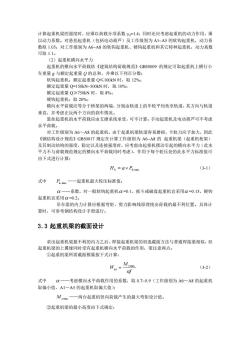

3.6 起重机梁设计例题 (l)设计资料 简支起重机梁,跨度 12m,2 台 500/100kN 工作级别为 A6~A8 的(A7 级)桥式起重 机,起重机跨度 L =28.5m,横行小车重 g =165kN。起重机轮压简图如图 3-3 所示,最大轮压 标准值 Fk =448kN。轨道型号 QU80(轨高 130mm,底宽 130mm)。 起重机梁材料采用 Q345 钢,腹板与翼缘连接焊缝采用自动焊。 制动梁宽度为 1.0m。 (2)内力计算 ①两台起重机作用下的内力 竖向轮压在支座 A 处产生的最大剪力,最不利轮位可能如图 3-4a 所示,但也可能如图 3-4b 所示。 图 3-4 最大剪力轮压 由图 3-4a, (0.47 5.47 7.00 12) 931 12 1 Vk , A = RA = 448kN + + + = kN 由图 3-4b, (5.47 10.47 12) 1043 12 1 Vk.A = 448kN + + = kN 最大剪力标准值为: Vk max =1043 kN 竖向轮压产生的绝对最大弯矩轮位如图 3-5 所示,最大弯矩在 C 点处,其值为: 736.7 12 6.578 RA = 3 448kN = kN MkC = 736.7kN6.578m − 448kN5m = 2606 kN.m 图 3-5 最大弯矩轮压 计算起重机梁及制动结构的强度时应考虑由起重机摆动引起的横向水平力 Hk ,此处 图 3-3 轮压简图

H。=0.1F,产生的最大水平弯矩为: M=0.1Mc=260.6kN.m ②一台起重机作用下的内力 最大剪力(见图3-6a)为: =48N×27+12)=709,3wN 最大弯矩(见图3-6b)为: R,=2×448N×475=354.7N 12 Mc1=354.7N×4.75m=1685kN.m 在C点处的相应剪力: Vc=R4=354.7kN 计算制动结构的水平挠度时,应采用由一台起重机横向水平荷载标准值1(按荷载规 范取值)所产生的挠度。 =10x2+g=10×50kN+165N=166kN 100n 100 4 水平荷载最不利轮位与图3-6b相同,产生的最大水平弯矩为: M=1685kN.m×16.6kN 448N=62,44kNm 2X44N 4 1000 图36 一台起重机的最大剪力和最大弯矩轮位 ③内力汇总,见表3-1。 表3-1起重机梁内力汇总表 两台起机时 一台起顽机时 计算强度和稳定(设计值) 计算竖向挠度 计算劳《标准值》 算水平 (标准值) My M 1.1×1.4×206 L1X1.4X10431 +1.1X1.2×0.06 1.4×260.6 X1.2x00 10 1.05X16 =36L.8.m =1769线.国 2606=4185kLn =1675kN 注:1.起重机梁和轨道等自重设为轻向荷载的0.05倍: 2竖向荷段动力系数为1,1:恒横载分项系数为1.2:起重机横载分项系数为1.4. 与Mm相应的的剪力设计位

Hk 1Fk = 0. ,产生的最大水平弯矩为: M yk = 0.1MkC = 260.6 kN.m ②一台起重机作用下的内力 最大剪力(见图 3-6a)为: (7 12) 709.3 12 1 VK1 = 448kN + = kN 最大弯矩(见图 3-6b)为: 354.7 12 4.75 RA = 2 448kN = kN MkC1 = 354.7kN 4.75m =1685 kN.m 在 C 点处的相应剪力: VkC1 = RA = 354.7 kN 计算制动结构的水平挠度时,应采用由一台起重机横向水平荷载标准值 Tk(按荷载规 范取值)所产生的挠度。 16.6 4 500kN 165kN 100 10 100 10 = + = + = n Q g Tk kN 水平荷载最不利轮位与图 3-6b 相同,产生的最大水平弯矩为: 62.44 448kN 16.6kN M yk1 =1685kN m = kN.m 图 3-6 一台起重机的最大剪力和最大弯矩轮位 ③内力汇总,见表 3-1。 表 3-1 起重机梁内力汇总表 两台起重机时 一台起重机时 计算强度和稳定(设计值) 计算竖向挠度 (标准值) 计算疲劳(标准值) 计算水平挠度 (标准值) Mxmax M y Vxmax M xk Mxk1 Vk1 M yk1 1.1×1.4×2606 +1.1×1.2×0.05× 2606=4185kN.m 1.4×260.6 =364.8kN.m 1.1×1.4×1043+1.1 ×1.2×0.05×1043 =1675kN 1.05×1685 =1769kN.m 1685kN.m 709kN.m 62.44kN.m 注:1.起重机梁和轨道等自重设为竖向荷载的 0.05 倍; 2.竖向荷载动力系数为 1.1;恒荷载分项系数为 1.2;起重机荷载分项系数为 1.4。 3.与 M x max 相应的的剪力设计值

V=1.1×1.4×288.7kN+1.1×1.2×0.05×288.7kN=463.7kN 抗弯 f=310NWmm2(≤16mm) 2=295NWmm2 (=17-35mm) 抗剪 f=180NWmm2(1≤16mm) 估计翼缘板厚度超过16mm,故抗弯强度设计值取为295N/mm:而腹板厚度不超过 16mm,故抗剪强度取为,=180NWmm2。 ①梁高h 需要的截面模量 4185×10N.mm =20270×103mm 由一台起重机竖向荷载标准值产生的弯曲应力为: 4_1769x10N-m 0x-Wa =87.3N/mm2 20270×103mm3 由刚度条件确定的梁截面最小高度: 87.3N/mm2 -是向/-5x2%0Nm*120x1200m-121m 梁的经济高度 h,=2w0=2×20270×103P-1674mm 取腹板高度kw=l600mm。 ②腹板高度1 由抗剪要求: w≥1.2' 1675×103N 1600mmx180N/mx12-7.0mm 由经验公式得: 1.=h/3.5=V1600/3.5=11.4mm 取kw=12mm ③翼缘板厚度b和厚度1 需要的翼缘板截面积约为

Vc =1.11.4 288.7kN +1.11.20.05 288.7kN = 463.7kN (3)截面选择 钢材为 Q345,其强度设计值为: 抗弯 f 1 = 310 N/mm2 (t≤16mm) f 2 = 295 N/mm2 (t=17~35mm) 抗剪 f v =180 N/mm2 (t≤16mm) 估计翼缘板厚度超过 16mm,故抗弯强度设计值取为 295N/mm2 ;而腹板厚度不超过 16mm,故抗剪强度取为 f v =180 N/mm2。 ①梁高 h 需要的截面模量 3 3 2 6 max 20270 10 mm 0.7 295N/mm 4185 10 N mm = = = f M W x nx 由一台起重机竖向荷载标准值产生的弯曲应力为: 87.3 20270 10 mm 1769 10 N mm 3 3 6 1 = = = nx xk k W M N/mm2 由刚度条件确定的梁截面最小高度: 1200 12000mm 1221 5 206 10 N/mm 87.3N/mm 5 3 2 2 min = = l = l E h T k mm 梁的经济高度 2 2 (20270 10 ) 1674 0.4 0.4 3 hs = Wnx = = mm 取腹板高度 hw=1600mm。 ②腹板高度 tw 由抗剪要求: tw≥ 1.2 7.0 1600mm 180N/mm 1675 10 N 1.2 2 3 max = = w v x h f V mm 由经验公式得: tw = hw / 3.5 = 1600 / 3.5 =11.4 mm 取 tw=12mm ③翼缘板厚度 b 和厚度 t 需要的翼缘板截面积约为

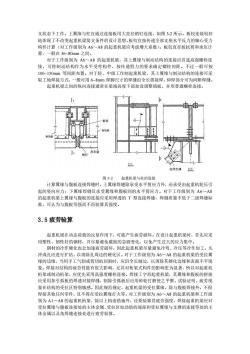

因起重机钢轨用压板与起重机梁上翼缘连接,故上翼缘在腹板两侧均有螺栓孔。另外, 本设计是跨度为12m的工作级别为A6~A8的起重机梁,应设置辅助析架和水平、垂直支 撑系统,因此下翼缘也应有连接水平支撑的螺栓孔(见图37),设上、下翼缘的蝶栓孔直 径为d=24mm。 b=(2~h=33~55cm 取上翼缘宽度500mm(留两个螺栓孔),下翼缘宽度500mm(留一个螺栓孔). = 50cm-2x24em=21cm,取1=22m 94.7cm2 么-m141524C满定局部稳定要求) ④制动板选用8mm厚花纹钢板,制动梁外侧翼缘(即辅助桥架的上弦)选用2L90×8 4=279cm2.=467cm4) ⑤藏面几何特性(见图3-7) 起重机梁毛截面惯性矩: L.=2(50cmx1644cm2-488cmx160icm) =1857000cm 净截面惯性矩(假设中和轴x一x与毛截面的相同): 1nm=1857000cm2-3×2.4cm×2.2cm×82.22cm =1750000cm 起重机梁净截面模量 Wn=175000cm 82.2cm -21290cm3 图3-7梁截而 制动梁净截面积: An=(50cm-2×2.4cm)×2.2cm+78cm×0.8cm+27.9cm2-189.7cm 制动梁截面重心至起重机梁腹板中心之间的距离: X=189.78m78cmx0.8cmx59cm+27.9cm2-x100cm)=34.1em 制动梁对一轴的毛截面惯性矩 1=x22cm×50'cm2+22cmx50cm×34.1Pcm2+467cm +279cm2×659rcm2+方x08am×78cm2+7mx08m×249icm =343000cm+

1.2 160 94.7 6 1 160 20270 6 1 1= − w w = − = w nx f t h h W A cm2 因起重机钢轨用压板与起重机梁上翼缘连接,故上翼缘在腹板两侧均有螺栓孔。另外, 本设计是跨度为 12m 的工作级别为 A6~A8 的起重机梁,应设置辅助桁架和水平、垂直支 撑系统,因此下翼缘也应有连接水平支撑的螺栓孔(见图 3-7),设上、下翼缘的螺栓孔直 径为 d0=24mm。 ) 33 ~ 55 3 1 ~ 5 1 b = ( h = cm 取上翼缘宽度 500mm(留两个螺栓孔),下翼缘宽度 500mm(留一个螺栓孔)。 2.1 50cm 2 2.4cm 94.7cm2 = − t = cm,取 t = 22 mm 12.4 345 235 11.4 15 2.2cm 1 25cm = = = t b (满足局部稳定要求) ④制动板选用 8mm 厚花纹钢板,制动梁外侧翼缘(即辅助桁架的上弦)选用 2∟90×8 (A=27.9cm2,Iy=467cm4)。 ⑤截面几何特性(见图 3-7) 起重机梁毛截面惯性矩: 4 3 3 3 3 1857000cm (50cm 164.4 cm 48.8cm 160 cm ) 12 1 = I x = − 净截面惯性矩(假设中和轴 x—x 与毛截面的相同): 4 4 2 2 1750000cm 1857000 3 2.4cm 2.2cm 82.2 cm = I nx = cm − 起重机梁净截面模量: 21290 82.2cm 1750000 4 = = cm Wnx cm3 制动梁净截面积: (50cm 2 2.4cm) 2.2cm 78cm 0.8cm 27.9cm 189.7 2 An = − + + = cm2 制动梁截面重心至起重机梁腹板中心之间的距离: (78cm 0.8cm 59cm 27.9cm 100cm) 34.1 189.7cm 1 2 2 x = + = cm 制动梁对 y1—y1 轴的毛截面惯性矩 2 2 2 3 3 2 2 3 3 2 2 4 1 0.8cm 78 cm 78cm 0.8cm 24.9 cm 12 1 27.9cm 65.9 cm 2.2cm 50 cm 2.2cm 50cm 34.1 cm 467cm 12 1 + + + I y = + + = 343000 cm4 图 3-7 梁截面

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《钢结构设计》课程教学资源(辅导教材)轻型门式刚架结构.doc

- 《钢结构设计》课程授课教案(共三章).doc

- 《钢结构设计》课程教学大纲 Design of Steel Structure.doc

- 《土木工程概论》课程教学课件(PPT讲稿)第十讲 桥梁工程.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第六讲 可持续发展中土木工程的作用.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第十一讲 飞机场工程及港口工程.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第十二讲 土木工程师的社会责任.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第八讲 建筑工程.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第九讲 道路和铁路工程.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第七讲 工程材料与制品.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第四讲 土木工程与防灾减灾.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第二讲 土木工程的发展史及与人类生存的关系.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第五讲 土木工程与地下空间的开发利用.ppt

- 《土木工程概论》课程教学课件(PPT讲稿)第一讲 课程简介.ppt

- 《土木工程概论》课程各章作业习题(无答案).doc

- 《土木工程概论》课程教学资源(授课教案,共九章讲义).doc

- 内蒙古科技大学:《土力学与基础工程》课程教学课件(PPT讲稿)基础工程——浅基础(13/15).ppt

- 内蒙古科技大学:《土力学与基础工程》课程教学课件(PPT讲稿)沉井基础.ppt

- 内蒙古科技大学:《土力学与基础工程》课程教学课件(PPT讲稿)桩基础(4/4).ppt

- 内蒙古科技大学:《土力学与基础工程》课程教学课件(PPT讲稿)桩基础(3/4).ppt

- 内蒙古科技大学:《钢结构设计》课程教学课件(PPT讲稿)第一章 轻型门式刚架结构.ppt

- 内蒙古科技大学:《钢结构设计》课程教学课件(PPT讲稿)第二章 重型厂房结构.ppt

- 内蒙古科技大学:《钢结构设计》课程教学课件(PPT讲稿)现代空间结构与发展.pptx

- 《混凝土与砌体结构设计》课程教学大纲 Concrete & Masonry Structure Design A.pdf

- 《混凝土与砌体结构设计》课程授课教案(讲义)楼盖、钢筋混凝土柱单层厂房.doc

- 《混凝土与砌体结构设计》课程教学资源(作业习题)练习题1(答案).doc

- 《混凝土与砌体结构设计》课程教学资源(作业习题)练习题2(答案).doc

- 《混凝土与砌体结构设计》课程教学资源(作业习题)练习题2(试题).doc

- 《混凝土与砌体结构设计》课程教学资源(作业习题)练习题1(试题).doc

- 《混凝土与砌体结构设计》课程教学资源(作业习题)练习题3(试题).doc

- 《混凝土与砌体结构设计》课程教学资源(作业习题)练习题3(答案).doc

- 《混凝土与砌体结构设计》课程教学课件(PPT讲稿)第7章 砌体结构墙体设计.pps

- 《混凝土与砌体结构设计》课程教学课件(PPT讲稿)第6章 过梁、圈梁、挑梁、墙梁.pps

- 《混凝土与砌体结构设计》课程教学课件(PPT讲稿)第5章 混合结构房屋的砌体结构设计.pps

- 《混凝土与砌体结构设计》课程教学资源(实验指导)某多层写字楼钢筋混凝土肋梁楼盖设计任务书.pdf

- 《混凝土与砌体结构设计》课程教学资源(实验指导)稀土车间装配式钢筋混凝土柱单层厂房设计任务书.pdf

- 《混凝土与砌体结构设计》课程教学资源(实验指导)楼盖与砌体结构课程设计指导书.doc

- 《混凝土与砌体结构设计》课程教学资源(实验指导)单层厂房课程设计指导书.doc

- 内蒙古科技大学:《结构抗震设计》课程教学大纲 Seismic Design of Structure.pdf

- 内蒙古科技大学:《结构抗震设计》课程电子教案(讲义,第1-4章).pdf