《高分子化学》课程教学资源(实验指导,共十二个实验)

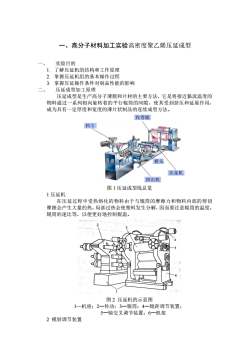

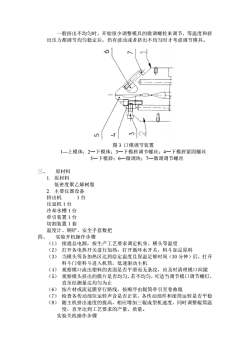

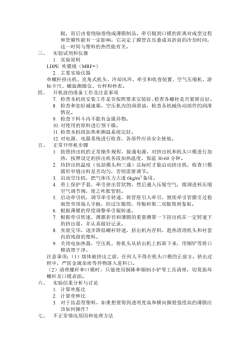

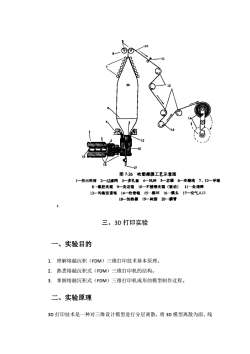

一、高分子材料加工实验高密度聚乙烯压延成型实验目的1.了解压延机的结构和工作原理2.掌握压延机组的基本操作过程3.掌握压延操作条件对制品性能的影响压延成型加工原理压延成型是生产高分子薄膜和片材的主要方法,它是将接近黏流温度的物料通过一系列相向旋转着的平行辑简的间隙,使其受到挤压和延展作用,成为具有一定厚度和宽度的薄片状制品的连续成型方法。收卷辊料斗模头压延机挤出机图1压延成型线总览1压延机在压延过程中受热熔化的物料由于与辊筒的摩擦力和物料内部的剪切摩擦会产生大量的热,局部过热会使塑料发生分解,因而要注意辊筒的温度,辊筒的速比等,以便更好地控制辊温。图2压延机的示意图1—机座:2一传动:3一辊筒:4一辊距调节装置;5一轴交叉调节装置;6一机架2模唇调节装置

一、高分子材料加工实验高密度聚乙烯压延成型 一、 实验目的 1. 了解压延机的结构和工作原理 2. 掌握压延机组的基本操作过程 3. 掌握压延操作条件对制品性能的影响 二、 压延成型加工原理 压延成型是生产高分子薄膜和片材的主要方法,它是将接近黏流温度的 物料通过一系列相向旋转着的平行辊筒的间隙,使其受到挤压和延展作用, 成为具有一定厚度和宽度的薄片状制品的连续成型方法。 图 1 压延成型线总览 1 压延机 在压延过程中受热熔化的物料由于与辊筒的摩擦力和物料内部的剪切 摩擦会产生大量的热,局部过热会使塑料发生分解,因而要注意辊筒的温度, 辊筒的速比等,以便更好地控制辊温。 图 2 压延机的示意图 1—机座;2—传动;3—辊筒;4—辊距调节装置; 5—轴交叉调节装置;6—机架 2 模唇调节装置

一般挤出不均匀时,开始很少调整模具的微调螺栓来调节,等温度和挤出压力都调节均匀稳定后,仍有波动或者挤出不均匀时才考虑调节模具。6T354图3口模调节装置1一上模体;2一下模体:3一下模唇调节螺丝;4一下模唇紧固螺丝5一下模唇:6一微调块:7一微调调节螺丝原材料三、1.原材料低密度聚乙烯树脂2.主要仪器设备挤出机1台压延机1台冷却水槽1台牵引装置1台切割装置1套温度计、铜铲、安全手套数把四、实验开机操作步骤(1)接通总电源,按生产工艺要求调定机身、横头等温度(2)打开各电热开关进行加热,打开循环水开关,料斗加足原料(3)当模头等各加热区达到给定温度且保温足够时间(30分钟)后,打开料斗门使料斗进入机简,低速驱动主机(4)观察模口流出塑料的表面是否平滑而无条纹,应及时清理模口间隙(5)观察模头挤出的膜片是否均匀,若不均匀,可适当调节模口调节螺钉,直至经测量达均匀为止(6)按片材或流延膜穿行路线,按顺序由辊简牵引至卷曲辊(7)检查各传动部位运转声音是否正常,各传动部件和滚筒运转是否平稳(8)随主机挤出速度的提高,相应增加三辊成型机速度,同时调整辊筒温度,直至达到工艺要求的产量、质量。实验关机操作步骤

一般挤出不均匀时,开始很少调整模具的微调螺栓来调节,等温度和挤 出压力都调节均匀稳定后,仍有波动或者挤出不均匀时才考虑调节模具。 图 3 口模调节装置 1—上模体;2—下模体;3—下模唇调节螺丝;4—下模唇紧固螺丝 5—下模唇;6—微调块;7—微调调节螺丝 三、 原材料 1. 原材料 低密度聚乙烯树脂 2. 主要仪器设备 挤出机 1 台 压延机 1 台 冷却水槽 1 台 牵引装置 1 台 切割装置 1 套 温度计、铜铲、安全手套数把 四、 实验开机操作步骤 (1) 接通总电源,按生产工艺要求调定机身、橫头等温度 (2) 打开各电热开关进行加热,打开循环水开关,料斗加足原料 (3) 当模头等各加热区达到给定温度且保温足够时间(30 分钟)后,打开 料斗门使料斗进入机筒,低速驱动主机 (4) 观察模口流出塑料的表面是否平滑而无条纹,应及时清理模口间隙 (5) 观察模头挤出的膜片是否均匀,若不均匀,可适当调节模口调节螺钉, 直至经测量达均匀为止 (6) 按片材或流延膜穿行路线,按顺序由辊筒牵引至卷曲辊 (7) 检查各传动部位运转声音是否正常,各传动部件和滚筒运转是否平稳 (8) 随主机挤出速度的提高,相应增加三辊成型机速度,同时调整辊筒温 度,直至达到工艺要求的产量、质量。 实验关机操作步骤

(1)主机逐渐降速为零,同时,三辊成型机、牵引卷取装置也逐渐降至零:之后切断主机、三辊成型机、牵引卷取装置电源。(2)将机头模具表面清理干净(3)关闭冷却水或模温机、冷水机(4)切断总电源注意事项:(1)经常观察轴承油温,各仪器仪表指示是否正常,设备有无异常声响、振动和气味。(2)挤出机料简及机头温度较高,操作时要戴手套,熔体挤出时操作者不得位于机头的正前方,防止发生意外。(3)调节机头和三辑压延机时,操作动作应轻缓,以免损伤设备。(4))如果遇到特殊情况需要紧急停机,应迅速按下主机控制面板上的紧急停车按钮,并迅速将主机、喂料机和牵引机的转速调至零位,然后将总电源关闭。清除故障后,才能再次按正常开车顺序重新开车。五、常见问题及解决办法原因不正常现象改进方法表面粗糙,机械强度差料温低,压延温度低,塑化加强混炼,提高料温,升高辊不良筒温度表面有冷疤痕或条状痕混炼不佳,料温低,存料过调整辊距,减少存料,加强混迹多炼,适当升高压延温度有气泡料温低,存料过多,压延速加强混炼,调整压延速比,减比小,或配方中低挥发物含少存料,改进配方量高厚薄不均匀辊距没有调整准确,滚筒表调整辑距,用外加热法弥补辑面温度不均匀,轴交叉使用温不均匀调整辑交叉不当透明度差或有云雾状压延温度低,塑化不良,速提高压延温度,调整速比,减比过小,存料过多少存料有白点添加剂材料等分散不良调整配方中增塑剂的品种用量,加强混炼和塑化,改善冷却结果六、思考题1.压延机的主要结构组成有哪些?2.试验中应从哪些控制条件来保证得到质量良好的片材?3.简要叙述压延成型工艺流程。二、低密度聚乙烯薄膜吹塑实验实验目的1.了解吹塑法制备低密度聚乙烯薄膜的工艺过程及影响因素。2.了解单螺杆挤出机、吹膜机头及辅机的结构和工作原理

(1) 主机逐渐降速为零,同时,三辊成型机、牵引卷取装置也逐渐降至零; 之后切断主机、三辊成型机、牵引卷取装置电源。 (2) 将机头模具表面清理干净 (3) 关闭冷却水或模温机、冷水机 (4) 切断总电源 注意事项: (1) 经常观察轴承油温,各仪器仪表指示是否正常,设备有无异常声响、 振动和气味。 (2) 挤出机料筒及机头温度较高,操作时要戴手套,熔体挤出时操作者不 得位于机头的正前方,防止发生意外。 (3) 调节机头和三辊压延机时,操作动作应轻缓,以免损伤设备。 (4) 如果遇到特殊情况需要紧急停机,应迅速按下主机控制面板上的紧急 停车按钮,并迅速将主机、喂料机和牵引机的转速调至零位,然后将 总电源关闭。清除故障后,才能再次按正常开车顺序重新开车。 五、 常见问题及解决办法 不正常现象 原因 改进方法 表面粗糙,机械强度差 料温低,压延温度低,塑化 不良 加强混炼,提高料温,升高辊 筒温度 表面有冷疤痕或条状痕 迹 混炼不佳,料温低,存料过 多 调整辊距,减少存料,加强混 炼,适当升高压延温度 有气泡 料温低,存料过多,压延速 比小,或配方中低挥发物含 量高 加强混炼,调整压延速比,减 少存料,改进配方 厚薄不均匀 辊距没有调整准确,滚筒表 面温度不均匀,轴交叉使用 不当 调整辊距,用外加热法弥补辊 温不均匀调整辊交叉 透明度差或有云雾状 压延温度低,塑化不良,速 比过小,存料过多 提高压延温度,调整速比,减 少存料 有白点 添加剂材料等分散不良 调整配方中增塑剂的品种用 量,加强混炼和塑化,改善冷 却结果 六、 思考题 1. 压延机的主要结构组成有哪些? 2. 试验中应从哪些控制条件来保证得到质量良好的片材? 3. 简要叙述压延成型工艺流程。 二、低密度聚乙烯薄膜吹塑实验 一、 实验目的 1. 了解吹塑法制备低密度聚乙烯薄膜的工艺过程及影响因素。 2. 了解单螺杆挤出机、吹膜机头及辅机的结构和工作原理

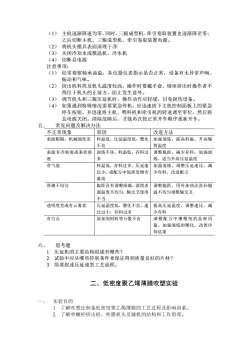

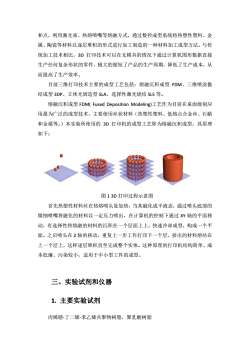

二、实验原理吹塑是在挤出工艺的基础上发展起来的一种热塑性塑料的成型方法。吹塑的实质就是在挤出的型杯内通过压缩空气吹胀后成型的,它包括吹塑薄膜和中空吹塑成型。在吹塑薄膜成型中,根据牵引方向的不同,吹塑法一般分为平挤上吹、平挤下吹和平挤平吹三种方法,其中以平挤上吹方法应用最广,目前国内低密度聚乙烯主要以这种方法生产。图为平挤上吹工艺示意图,在挤出机的前端安装吹塑的口模,粘流态的塑料从挤出机口模挤出管杯后用机头底部通入压缩空气形成均匀而直径较大的管膜,膨胀的管膜在向上被牵引的过程中,被纵向拉伸并冷却,并由人字板夹平和牵引辊牵引,最后由收卷辑卷绕成双折膜。吹塑薄膜性能的优劣和螺杆转速、机筒各段温度,机头的压力和口模结构,吹胀比,风环冷却等工艺紧密相关。1.机头和口模吹塑薄膜的主要设备是单螺杆挤出机,其机头口模的类型主要有转向式的直角型机头和水平向的直通型两种,为使薄膜的厚度分布均匀,常采用直角型旋转机头。出口薄膜的厚度和口模缝隙的宽度和平直部分的长度有关,如吹塑厚的薄膜所用模隙宽度为0.4-0.8mm,口模平直部分长度为7-14mm。2.吹胀与牵引在机头处有通入压缩空气的气道,通入气体使管胚吹胀成膜管,调节压缩空气的通入量可以控制管胚的膨胀程度。衡量管胚的被吹胀程度通常以吹胀比表示,吹胀比是管胚吹胀后膜管的直径D2与挤出机环形口模直径D1的比值,吹胀比的大小既能够反映管胚直径的变化,也可以反映出高分子在粘流状态下受到横向拉伸作用力的大小。常用吹胀比为2-6之间。3.吹塑是一个连续成型的过程,吹胀并冷却过程的膜管在上升卷绕途中,受到拉伸作用的程度以牵伸比β来表示,牵伸比是膜管通过夹辊时的速度V和口模挤出管胚速度V之比,因此,由于吹塑和牵伸的同时作用,使挤出的管胚在纵横两个方向都发生取向,使吹塑的薄膜具有一定的机械强度。因此,为了得到纵横强度均等的薄膜,其吹胀比和牵伸比最好是相等的。不过在实际生产中,不同规格的薄膜都使用同一环形间隙口模,靠调节不同的牵引速度来控制薄膜的厚度,故吹塑薄膜纵横向机械强度并不相同,一般是纵向强度大于横向强度。吹塑薄膜的厚度与吹胀比和牵伸比的关系如下:4.薄膜的冷却5.吹塑薄膜是连续成型过程,管胚挤出吹胀成膜管后必须冷却固化定型为薄膜制品,来保证薄膜的质量和产量。目前最常用的方法是采用风环冷却,操作时通过调节风量的大小,控制膜管的冷却速度。在吹塑聚乙烯薄膜时,接近机头处的膜管是透明的,但在高于机头20cm处膜管变得较浑浊。膜管在机头上方开始变得浑浊的距离称为冷凝线距离。膜管浑浊的原因是大分子的结晶和取向。如果其他操作条件相同,随着挤出物料的温度升高或冷却速率降低,聚合物冷却至结晶温度的时间也将延长,所以冷却线将上升。实际生产中,可用冷却线距离的高低来判断冷却条件是否恰当,当一个风环冷却达不到要求时,可用两个或多个冷却风环进行冷却。6.薄膜的卷绕膜管经冷却定型后,先经人字导向板夹平,再通过牵引夹

二、 实验原理 吹塑是在挤出工艺的基础上发展起来的一种热塑性塑料的成型方法。吹 塑的实质就是在挤出的型柸内通过压缩空气吹胀后成型的,它包括吹塑薄膜 和中空吹塑成型。在吹塑薄膜成型中,根据牵引方向的不同,吹塑法一般分 为平挤上吹、平挤下吹和平挤平吹三种方法,其中以平挤上吹方法应用最广, 目前国内低密度聚乙烯主要以这种方法生产。 图为平挤上吹工艺示意图,在挤出机的前端安装吹塑的口模,粘流态的塑料 从挤出机口模挤出管柸后用机头底部通入压缩空气形成均匀而且直径较大 的管膜,膨胀的管膜在向上被牵引的过程中,被纵向拉伸并冷却,并由人字 板夹平和牵引辊牵引,最后由收卷辊卷绕成双折膜。 吹塑薄膜性能的优劣和螺杆转速、机筒各段温度,机头的压力和口模结构, 吹胀比,风环冷却等工艺紧密相关。 1. 机头和口模 吹塑薄膜的主要设备是单螺杆挤出机,其机头口模的类型 主要有转向式的直角型机头和水平向的直通型两种,为使薄膜的厚度 分布均匀,常采用直角型旋转机头。出口薄膜的厚度和口模缝隙的宽 度和平直部分的长度有关,如吹塑厚的薄膜所用模隙宽度为 0.4-0.8mm, 口模平直部分长度为 7-14mm。 2. 吹胀与牵引 在机头处有通入压缩空气的气道,通入气体使管胚吹胀成 膜管,调节压缩空气的通入量可以控制管胚的膨胀程度。衡量管胚的 被吹胀程度通常以吹胀比表示,吹胀比是管胚吹胀后膜管的直径 D2 与挤出机环形口模直径 D1 的比值,吹胀比的大小既能够反映管胚直 径的变化,也可以反映出高分子在粘流状态下受到横向拉伸作用力的 大小。常用吹胀比为 2-6 之间。 3. 吹塑是一个连续成型的过程,吹胀并冷却过程的膜管在上升卷绕途中, 受到拉伸作用的程度以牵伸比β来表示,牵伸比是膜管通过夹輥时的 速度ν和口模挤出管胚速度ν之比,因此,由于吹塑和牵伸的同时作 用,使挤出的管胚在纵横两个方向都发生取向,使吹塑的薄膜具有一 定的机械强度。因此,为了得到纵横强度均等的薄膜,其吹胀比和牵 伸比最好是相等的。不过在实际生产中,不同规格的薄膜都使用同一 环形间隙口模,靠调节不同的牵引速度来控制薄膜的厚度,故吹塑薄 膜纵横向机械强度并不相同,一般是纵向强度大于横向强度。吹塑薄 膜的厚度σ与吹胀比和牵伸比的关系如下: 4. 薄膜的冷却 5. 吹塑薄膜是连续成型过程,管胚挤出吹胀成膜管后必须冷却固化定型 为薄膜制品,来保证薄膜的质量和产量。目前最常用的方法是采用风 环冷却,操作时通过调节风量的大小,控制膜管的冷却速度。在吹塑 聚乙烯薄膜时,接近机头处的膜管是透明的,但在高于机头 20cm 处 膜管变得较浑浊。膜管在机头上方开始变得浑浊的距离称为冷凝线距 离。膜管浑浊的原因是大分子的结晶和取向。如果其他操作条件相同, 随着挤出物料的温度升高或冷却速率降低,聚合物冷却至结晶温度的 时间也将延长,所以冷却线将上升。实际生产中,可用冷却线距离的 高低来判断冷却条件是否恰当,当一个风环冷却达不到要求时,可用 两个或多个冷却风环进行冷却。 6. 薄膜的卷绕 膜管经冷却定型后,先经人字导向板夹平,再通过牵引夹

辊,而后由卷绕轴卷绕成薄膜制品。牵引辊到口模的距离对成型过程和管膜性能有一定影响,它决定了膜管在压叠成双折前的冷却时间,这一时间与塑料的热性能有关。三、实验试剂和仪器1.实验原料LDPE吹膜级(MRF=)2.主要实验仪器单螺杆挤出机、直角式机头、冷却风环、牵引和收卷装置、空气压缩机、游标卡尺、螺旋测微仪、台秤和秒表四、开机前的准备工作及注意事项7.检查本机组安装工作是否按照要求安装好,检查各螺栓是否紧固良好。8.检查和加好减速箱,空压机内的润滑油,检查各机械传动部件的润滑情况。9.检查下料斗内不能有金属异物。10.对使用的原料进行预干燥。11.检查本机组加热和测温系统完好。12.对电源、电器系统进行检查,各部件应该安全接地。五、正常开停机步骤1.按照挤出机的正常操作规程,接通电源,对挤出机和机头口模进行加热,按照设定的挤出机各段加热温度,保温30-60分钟。2.3待挤出机温度(包括模头和三通)达标时才能启动挤出机,检查口模圆形窄缝出料是否均匀,否则需要调节。3.启动空压机,把气体压力大道6kg/m2备用。4.带上保护手套,牵引挤出管状物,然后通入压缩空气,微调进料压缩空气调节阀,使之吹胀管胚。启动牵引机,调节牵引转速,将管胚引入牵引,继续牵引管膜引过稳5.泡管至顶端人字板,经过压辊筒,导辑和第二双辊筒到卷取。6.根据薄膜的厚度调整牵引辊转速。7.#根据牵引转速,薄膜折径和薄膜的重量测算一下挤出机在一定转速下的挤出量,并认真做好记录。实验完毕,逐步降低螺杆转速,挤出机内存料,趁热清理机头和衬套8.内的残留的塑料。9.关闭电加热器,空压机,将机头从挤出机上拆卸下来,用铜铲等将口模清理干净。注意事项:(1)熔体被挤出之前,任何人不得在机头口模的正前方。挤出过程中,严防金属杂质等异物落入进料口。(2)清理螺杆和口模时,只能使用铜棒和铜制小铲等工具清理,切莫损坏螺杆及口模表面。六、实验结果分析与讨论1.计算吹胀比2.计算牵伸比3.对于结晶型塑料,如果想要得到透明度高和横向撕裂强度高的薄膜应该如何操作?七、不正常情况原因和处理方法

辊,而后由卷绕轴卷绕成薄膜制品。牵引辊到口模的距离对成型过程 和管膜性能有一定影响,它决定了膜管在压叠成双折前的冷却时间, 这一时间与塑料的热性能有关。 三、 实验试剂和仪器 1. 实验原料 LDPE 吹膜级(MRF=) 2. 主要实验仪器 单螺杆挤出机、直角式机头、冷却风环、牵引和收卷装置、空气压缩机、游 标卡尺、螺旋测微仪、台秤和秒表。 四、 开机前的准备工作及注意事项 7. 检查本机组安装工作是否按照要求安装好,检查各螺栓是否紧固良好。 8. 检查和加好减速箱,空压机内的润滑油,检查各机械传动部件的润滑 情况。 9. 检查下料斗内不能有金属异物。 10. 对使用的原料进行预干燥。 11. 检查本机组加热和测温系统完好。 12. 对电源、电器系统进行检查,各部件应该安全接地。 五、 正常开停机步骤 1. 按照挤出机的正常操作规程,接通电源,对挤出机和机头口模进行加 热,按照设定的挤出机各段加热温度,保温 30-60 分钟。 2. 待挤出机温度(包括模头和三通)达标时才能启动挤出机,检查口模 圆形窄缝出料是否均匀,否则需要调节。 3. 启动空压机,把气体压力大道 6kg/m3 备用。 4. 带上保护手套,牵引挤出管状物,然后通入压缩空气,微调进料压缩 空气调节阀,使之吹胀管胚。 5. 启动牵引机,调节牵引转速,将管胚引入牵引,继续牵引管膜引过稳 泡管至顶端人字板,经过压辊筒,导辊和第二双辊筒到卷取。 6. 根据薄膜的厚度调整牵引辊转速。 7. 根据牵引转速,薄膜折径和薄膜的重量测算一下挤出机在一定转速下 的挤出量,并认真做好记录。 8. 实验完毕,逐步降低螺杆转速,挤出机内存料,趁热清理机头和衬套 内的残留的塑料。 9. 关闭电加热器,空压机,将机头从挤出机上拆卸下来,用铜铲等将口 模清理干净。 注意事项:(1)熔体被挤出之前,任何人不得在机头口模的正前方。挤出过 程中,严防金属杂质等异物落入进料口。 (2)清理螺杆和口模时,只能使用铜棒和铜制小铲等工具清理,切莫损坏 螺杆及口模表面。 六、 实验结果分析与讨论 1. 计算吹胀比 2. 计算牵伸比 3. 对于结晶型塑料,如果想要得到透明度高和横向撕裂强度高的薄膜应 该如何操作? 七、 不正常情况原因和处理方法

2016-12图7-26吹塑薄膜工艺示意图1一挤出料简2—过滤网3--多孔板4--风环5一芯模6-冷疑线7、12—导银8一橡胶夹辊9一夹送辑10--不锈夹辑(被动)11—处理棒17一空气人口13均衡张紧辊14一收卷辊15-模环16模头18—加热器19-树脂20-膜管三、3D打印实验一、实验目的1.理解熔融沉积(FDM)三维打印技术基本原理。2.熟悉熔融沉积式(FDM)三维打印机的结构。3.掌握熔融沉积式(FDM)三维打印机成形的模型制作过程。二、实验原理3D打印技术是一种对三维设计模型进行分层离散,将3D模型离散为面、线

三、3D 打印实验 一、实验目的 1. 理解熔融沉积(FDM)三维打印技术基本原理。 2. 熟悉熔融沉积式(FDM)三维打印机的结构。 3. 掌握熔融沉积式(FDM)三维打印机成形的模型制作过程。 二、实验原理 3D 打印技术是一种对三维设计模型进行分层离散,将 3D 模型离散为面、线

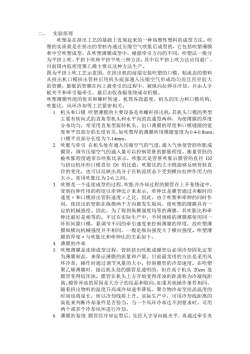

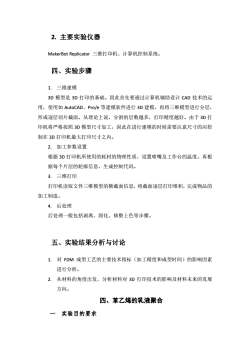

和点,利用激光束、热熔喷嘴等熔融方式,通过数控成型系统将热塑性塑料、金属、陶瓷等材料以逐层堆积的形式进行加工制造的一种材料加工成型方法。与传统加工技术相比,3D打印技术可以在无模具的情况下通过计算机图形数据直接生产任何复杂形状的零件,极大的缩短了产品的生产周期,降低了生产成本,从而提高了生产效率。目前三维打印技术主要的成型工艺包括:熔融沉积成型FDM、三维喷涂黏结成型3DP、立体光固造型SLA、选择性激光烧结SLS等。熔融沉积成型FDM(FusedDepositionModeling)工艺作为目前在桌面级别应用最为广泛的成型技术,主要使用丝状材料(热塑性塑料、低熔点合金丝、石蜡和金属等。)本实验所使用的3D打印机的成型工艺即为熔融沉积成型,其原理如下:图13D打印过程示意图首先热塑性材料丝在热熔喷头处加热,当其融化成半液态,通过喷头底部的微细喷嘴将融化的材料以一定压力喷出,在计算机的控制下通过XY轴的平面移动,有选择性将熔融的材料的沉积在一个层面上上,快速冷却成型,构成一个平面。之后喷头在Z轴的移动,重复上一步工作打印下一个层,挤出的材料熔结在上一个层上,这样逐层堆积直至完成整个实体。这种原理的打印机结构简单、成本低廉、污染较小,适用于中小型工件的成型。三、实验试剂和仪器1.主要实验试剂丙烯睛-丁二烯-苯乙烯共聚物树脂,聚乳酸树脂

和点,利用激光束、热熔喷嘴等熔融方式,通过数控成型系统将热塑性塑料、金 属、陶瓷等材料以逐层堆积的形式进行加工制造的一种材料加工成型方法。与传 统加工技术相比,3D 打印技术可以在无模具的情况下通过计算机图形数据直接 生产任何复杂形状的零件,极大的缩短了产品的生产周期,降低了生产成本,从 而提高了生产效率。 目前三维打印技术主要的成型工艺包括:熔融沉积成型 FDM、三维喷涂黏 结成型 3DP、立体光固造型 SLA、选择性激光烧结 SLS 等。 熔融沉积成型 FDM( Fused Deposition Modeling)工艺作为目前在桌面级别应 用最为广泛的成型技术,主要使用丝状材料(热塑性塑料、低熔点合金丝、石蜡 和金属等。)本实验所使用的 3D 打印机的成型工艺即为熔融沉积成型,其原理 如下: 图 1 3D 打印过程示意图 首先热塑性材料丝在热熔喷头处加热,当其融化成半液态,通过喷头底部的 微细喷嘴将融化的材料以一定压力喷出,在计算机的控制下通过 XY 轴的平面移 动,有选择性将熔融的材料的沉积在一个层面上上,快速冷却成型,构成一个平 面。之后喷头在 Z 轴的移动,重复上一步工作打印下一个层,挤出的材料熔结在 上一个层上,这样逐层堆积直至完成整个实体。这种原理的打印机结构简单、成 本低廉、污染较小,适用于中小型工件的成型。 三、实验试剂和仪器 1. 主要实验试剂 丙烯腈-丁二烯-苯乙烯共聚物树脂,聚乳酸树脂

2.主要实验仪器MakerBotReplicator三维打印机、计算机控制系统。四、实验步骤1.三维建模3D模型是3D打印的基础。因此首先要通过计算机辅助设计CAD技术的运用,使用如AutoCAD、Pro/e等建模软件进行3D建模,再将三维模型进行分层,形成逐层切片截面。从理论上说,分割的层数越多,打印精度越好。由于3D打印机将严格按照3D模型尺寸加工,因此在进行建模的时候需要注意尺寸的应控制在3D打印机最大打印尺寸之内。2.加工参数设置根据3D打印机所使用的耗材的物理性质,设置喷嘴及工作台的温度。再根据每个片层的轮廓信息,生成控制代码。3.三维打印打印机读取文件三维模型的横截面信息,将截面逐层打印堆积,完成物品的加工制造。4.后处理后处理一般包括剥离、固化、修整上色等步骤。五、实验结果分析与讨论1.对FDM成型工艺的主要技术指标(加工精度和成型时间)的影响因素进行分析。2.从材料的角度出发,分析材料对3D打印技术的影响及材料未来的发展方向。四、苯乙烯的乳液聚合实验自的要求

2. 主要实验仪器 MakerBot Replicator 三维打印机、计算机控制系统。 四、实验步骤 1. 三维建模 3D 模型是 3D 打印的基础。因此首先要通过计算机辅助设计 CAD 技术的运 用,使用如 AutoCAD、Pro/e 等建模软件进行 3D 建模,再将三维模型进行分层, 形成逐层切片截面。从理论上说,分割的层数越多,打印精度越好。由于 3D 打 印机将严格按照 3D 模型尺寸加工,因此在进行建模的时候需要注意尺寸的应控 制在 3D 打印机最大打印尺寸之内。 2. 加工参数设置 根据 3D 打印机所使用的耗材的物理性质,设置喷嘴及工作台的温度。再根 据每个片层的轮廓信息,生成控制代码。 3. 三维打印 打印机读取文件三维模型的横截面信息,将截面逐层打印堆积,完成物品的 加工制造。 4. 后处理 后处理一般包括剥离、固化、修整上色等步骤。 五、实验结果分析与讨论 1. 对 FDM 成型工艺的主要技术指标(加工精度和成型时间)的影响因素 进行分析。 2. 从材料的角度出发,分析材料对 3D 打印技术的影响及材料未来的发展 方向。 四、苯乙烯的乳液聚合 一 实验目的要求

1.了解乳液聚合基本原理,了解乳液聚合中各组分的作用,尤其是乳化剂的作用。2.掌握苯乙烯乳液聚合方法。二实验原理乳液聚合是指单体在乳化剂的作用下,分散在介质中加入水溶性引发剂,在机械搅拌或振荡情况下进行非均相聚合的反应过程。它不同于溶液聚合,又不同于悬浮聚合,它是在乳液的胶束中进行的聚合反应,产品为具有胶体溶液特征的聚合物胶乳。乳液聚合体系主要包括:单体、分散介质(水)、乳化剂、引发剂,还有调节剂、pH缓冲剂及电解质等其他辅助试剂,它们的比例大致如下:水(分散介质):60%~80%(占乳液总质量)单体:20%~40%(占乳液总质量)乳化剂:0.1%~5%(占单体质量)引发剂:0.1%~0.5%(占单体质量)调节剂:0.1%~1%(占单体质量)其他:少量乳化剂是乳液聚合中的主要组分,当乳化剂水溶液超过临界胶束浓度时,开始形成胶束。在一般乳液配方条件下,由于胶束数量极大,胶束内有增溶的单体,所以在聚合早期链引发与链增长绝大部分在胶束中发生。聚合物颗粒、乳液聚合的反应速度和产物相对分子质量与反应温度、反应地点、单体浓度、引发剂浓度和单位体积内单体

1. 了解乳液聚合基本原理,了解乳液聚合中各组分的作用,尤 其是乳化剂的作用。 2. 掌握苯乙烯乳液聚合方法。 二 实验原理 乳液聚合是指单体在乳化剂的作用下,分散在介质中加入水溶 性引发剂,在机械搅拌或振荡情况下进行非均相聚合的反应过程。它 不同于溶液聚合,又不同于悬浮聚合,它是在乳液的胶束中进行的聚 合反应,产品为具有胶体溶液特征的聚合物胶乳。 乳液聚合体系主要包括:单体、分散介质(水)、乳化剂、引发剂, 还有调节剂、pH 缓冲剂及电解质等其他辅助试剂,它们的比例大致 如下: 水(分散介质):60%~80% (占乳液总质量) 单体:20%~40% (占乳液总质量) 乳化剂:0.1%~5%(占单体质量) 引发剂:0.1%~0.5%(占单体质量) 调节剂:0.1%~1%(占单体质量) 其他:少量 乳化剂是乳液聚合中的主要组分,当乳化剂水溶液超过临界胶 束浓度时,开始形成胶束。在一般乳液配方条件下,由于胶束数量极 大,胶束内有增溶的单体,所以在聚合早期链引发与链增长绝大部分 在胶束中发生。聚合物颗粒、乳液聚合的反应速度和产物相对分子质 量与反应温度、反应地点、单体浓度、引发剂浓度和单位体积内单体

-聚合物颗粒数目等有关。当温度、单体浓度、引发剂浓度、乳化剂种类一定时,在一定范围内,乳化剂用量越多、反应速度越快。乳化剂的另一作用是减少分散相与分散介质间的界面张力,使单体与单体-聚合物颗粒分散在介质中形成稳定的乳浊液。乳液聚合的优点是:口聚合速度快、产物相对分子质量高。由于使用水作介质,易于散热、温度容易控制、费用也低。口由于聚合形成稳定的乳液体系粘度不大,故可直接用于涂料、粘合剂、织物浸渍等。三实验试剂和仪器1主要实验试剂:苯乙烯,过硫酸铵,十二烷基磺酸钠,去离子水。2主要实验仪器:三口瓶,回流冷凝管,电动搅拌器,恒温水浴。四实验步骤1.实验部分引发剂的配制:称过硫酸铵0.2g,溶于10mL去离子水以备用。在装有温度计、搅拌器、水冷凝管的250mL三口瓶中加入70mL去离子水(或蒸馏水)、1g乳化剂。开始搅拌并水浴加热,当乳化剂溶解后,加入20mL苯乙烯单体,搅拌。瓶内温度达70口左右时,加入配制好的过硫酸铵溶液,迅速升温至70~80,并维持此温度约1h,而后停止反应。2.固含量测定在已经称好的锡纸中加入0.5g左右样品(精确至0.0001g),140

-聚合物颗粒数目等有关。当温度、单体浓度、引发剂浓度、乳化剂 种类一定时,在一定范围内,乳化剂用量越多、反应速度越快。乳化 剂的另一作用是减少分散相与分散介质间的界面张力,使单体与单体 -聚合物颗粒分散在介质中形成稳定的乳浊液。 乳液聚合的优点是:① 聚合速度快、产物相对分子质量高。① 由 于使用水作介质,易于散热、温度容易控制、费用也低。 ① 由于聚 合形成稳定的乳液体系粘度不大,故可直接用于涂料、粘合剂、织物 浸渍等。 三 实验试剂和仪器 1 主要实验试剂:苯乙烯,过硫酸铵,十二烷基磺酸钠,去离子 水。 2 主要实验仪器:三口瓶,回流冷凝管,电动搅拌器,恒温水浴。 四 实验步骤 1.实验部分 引发剂的配制:称过硫酸铵 0.2 g,溶于 10mL 去离子水以备用。 在装有温度计、搅拌器、水冷凝管的 250 mL 三口瓶中加入 70 mL 去离子水(或蒸馏水)、1g 乳化剂。开始搅拌并水浴加热,当乳化剂溶 解后,加入 20 mL 苯乙烯单体,搅拌。瓶内温度达 70 ①左右时,加 入配制好的过硫酸铵溶液,迅速升温至 70 ~80 ①,并维持此温度约 1 h,而后停止反应。 2. 固含量测定 在已经称好的锡纸中加入 0.5g 左右样品(精确至 0.0001g),140①

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《高分子化学》课程知识要点.doc

- 《高分子化学》课程授课教案(一).doc

- 《高分子化学》课程教学大纲 Polymer Chemistry.doc

- 《高分子化学》课程授课教案(二).doc

- 《工程材料与成形技术》课程教学课件(PPT讲稿)第3章 钢的热处理.ppsm

- 《工程材料与成形技术》课程教学课件(PPT讲稿)第4章 工程材料.ppsm

- 《工程材料与成形技术》课程教学课件(PPT讲稿)第5章 金属的液态成形.ppsm

- 《工程材料与成形技术》课程教学课件(PPT讲稿)第2章 金属的结晶与二元合金相图.ppsm

- 《工程材料与成形技术》课程授课教案(讲义)第3章 钢的热处理.doc

- 《工程材料与成形技术》课程授课教案(讲义)第2章 金属的结晶与二元合金相图.doc

- 《工程材料与成形技术》课程授课教案(讲义)第1章 工程材料结构与性能.doc

- 《工程材料与成形技术》课程授课教案(讲义)绪论 Engineering materials and their forming technology.doc

- 《工程材料与成形技术》课程教学大纲 Engineering materials and their forming technology.pdf

- 《装饰材料学》课程教学课件(PPT讲稿)第十章 金属材料.ppt

- 《装饰材料学》课程教学课件(PPT讲稿)第七章 石材.ppt

- 《装饰材料学》课程教学课件(PPT讲稿)第九章 玻璃.ppt

- 《装饰材料学》课程教学课件(PPT讲稿)第六章 涂料.ppt

- 《装饰材料学》课程教学课件(PPT讲稿)第二章 木材.ppt

- 《装饰材料学》课程教学课件(PPT讲稿)第五章 胶粘剂.ppt

- 《装饰材料学》课程教学课件(PPT讲稿)第四章 塑料装饰材料.ppt

- 《高分子化学》课程教学课件(例题讲解)第四章 自由基共聚合.pptx

- 《高分子化学》课程教学课件(例题讲解)第三章 自由基聚合.pptx

- 《高分子化学》课程教学资源(PPT课件)第九章 聚合物的化学反应.ppt

- 《高分子化学》课程教学资源(PPT课件)第八章 开环聚合 Ring-opening Polymerization.ppt

- 《高分子化学》课程教学资源(PPT课件)第五章 聚合方法 Polymerization Types.ppt

- 《高分子化学》课程教学资源(PPT课件)第七章 配位聚合 Coordination Polymerization.ppt

- 《高分子化学》课程教学资源(PPT课件)第六章 离子聚合 Ionic Polymerization.ppt

- 《高分子化学》课程教学资源(PPT课件)第四章 自由基共聚合 Free Radical Copolymerization.ppt

- 《高分子化学》课程教学资源(PPT课件)第二章 缩聚和逐步聚合 Condensation and step polymerization.ppt

- 《高分子化学》课程教学资源(PPT课件)第一章 绪论 macromolecule chemistry(石河子大学:魏忠).ppt

- 《高分子化学》课程教学资源(PPT课件)第三章 自由基聚合 Free Radical Polymerization.ppt

- 《产品造型材料与加工工艺》课程教学大纲 Materials & Manufacturing.doc

- 《产品造型材料与加工工艺》课程教学资源(PPT课件,完整讲稿,共十章).ppt

- 《无机材料岩相分析》课程教学大纲 Petrography of Inorganic Meterial.doc

- 《无机材料岩相分析》课程授课教案(讲稿,华北理工大学:刘丽娜).doc

- 《无机材料岩相分析》课程教学资源(实验指导)实验四 正交镜下晶体光学性质的观察.doc

- 《无机材料岩相分析》课程教学资源(实验指导)实验一 确定晶体的对称型及单形名称.doc

- 《无机材料岩相分析》课程教学资源(实验指导)实验二 在硅酸盐工业原料中常见矿物的肉眼鉴定.doc

- 《无机材料岩相分析》课程教学资源(实验指导)实验三 单偏光镜下晶体光学性质的观察.doc

- 《无机材料岩相分析》课程作业习题及解答.doc