内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第9章 轧钢厚度自动控制

蒙古科技大学教案 材料与冶金学院李振亮 课程名称:《材料成型控制工程基础》 (第9章,共11章 编写时间:2010年9月1日 授课章节 9板带材生产过程自动控制 9.1热轧板带轧制过程控制的基本内容9.2厚度自动控制9.3板形自动控制9.4温度控制 本章介绍了包钢CSP控制系统的相关组成与控制功能(1)掌握轧机刚度K、轧件刚度M、 目的要求 压下有效系数的概念(2)深入理解“弹跳方程理论 重点:重点掌握板带钢轧制厚度控制、板形控制的分类和控制原理、压下有效系数概念 重点难点 难点:不同厚度控制方式的控制原理

1 内 蒙 古 科 技 大 学 教 案 材 料 与 冶 金 学 院 李 振 亮 课程名称:《材料成型控制工程基础》 (第 9 章,共 11 章) 编写时间:2010 年 9 月 1 日 授课章节 9 板带材生产过程自动控制 9.1 热轧板带轧制过程控制的基本内容 9.2 厚度自动控制 9.3 板形自动控制 9.4 温度控制 目的要求 本章介绍了包钢 CSP 控制系统的相关组成与控制功能(1)掌握轧机刚度 K、轧件刚度 M、 压下有效系数的概念(2)深入理解“弹跳方程理论” (3)不同厚度控制方式的控制原理 重点难点 重点:重点掌握板带钢轧制厚度控制、板形控制的分类和控制原理、压下有效系数概念 难点:不同厚度控制方式的控制原理

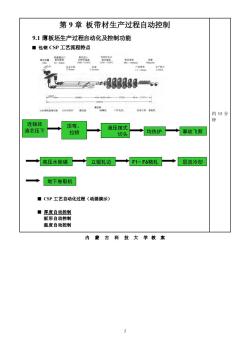

第9章板带材生产过程自动控制 9.1薄板坯生产过程自动化及控制功能 ■包钢CSP工艺流程特点 长度 C和C均 约15分 连铸坯 顶弯、 液芯压下 液压摆式 拉矫 切头 →均热炉◆事故飞剪 →高压水除磷 ◆立辊轧边→F1-F6精轧→ 层流冷却 ◆地下卷取机 ■CSP工艺自动化过程(动画演示) ■厚度自动控制 板形自动控制 温度自动控制 内蒙古科技大学教案

2 第 9 章 板带材生产过程自动控制 9.1 薄板坯生产过程自动化及控制功能 ■ 包钢 CSP 工艺流程特点 ◼ ■ CSP 工艺自动化过程(动画演示) ■ 厚度自动控制 板形自动控制 温度自动控制 约 15 分 钟 内 蒙 古 科 技 大 学 教 案 连铸坯 液芯压下 顶弯、 拉矫 液压摆式 切头 剪 均热炉 事故飞剪 高压水除磷 立辊轧边 F1- F6精轧 层流冷却 地下卷取机

9.2厚度自动控制 ■知识要点: 三个概金: 轧机刚度K、轧件刚度M、压下有效系数C 巨种厚度控制基本形式:测厚仪式(反馈式) 厚度计(反馈式) 整机架式(前馈式) 墨度自动控创原理 9.2.1P-H图是板带厚度控制的理论基础 式中: 一一轧制出口厚度 一预设缝值 一轧制弹跳值 一轧制压力 @一轧机刚度系数,表征使轧机生产单位弹跳量所需的轧制压 力 重点掌握 P A:P-k(h-So) BP中 b H △h 弹望性曲线叠加的Ph图 凡是影响预设辊缝S,和轧制压力P的因素都将最终影响到轧件出口厚度,概括 起来有如下四方面: (1)辊缝变化的影响。 (2)温度变化的影响。 (3)张力变化的影响 (4)速度变化的影响。 内蒙古科技大学教案 3

3 9.2 厚度自动控制 ◼ 知识要点: 三个概念: 轧机刚度 K、轧件刚度 M、压下有效系数 C 三种厚度控制基本形式: 测厚仪式(反馈式) 厚度计(反馈式) 整机架式(前馈式) 厚度自动控制原理 9.2.1 P-H 图是板带厚度控制的理论基础 式中: h——轧制出口厚度 S0——预设辊缝值 ΔS——轧制弹跳值 P——轧制压力 Km——轧机刚度系数,表征使轧机生产单位弹跳量所需的轧制压 力 凡是影响预设辊缝 S0 和轧制压力 P 的因素都将最终影响到轧件出口厚度 h,概括 起来有如下四方面: (1) 辊缝变化的影响。 (2)温度变化的影响。 (3)张力变化的影响。 (4)速度变化的影响。 重点掌握 内 蒙 古 科 技 大 学 教 案 m k P h = S0 + S = S0 +

9.2.2轧制过程厚度变化的基本规律 ■厚度随辊缝变化的规律 小结: ◆轧机的原始预设辊缝值S0决定者弹性曲线A的起始位置,A曲线左移,出口厚度减小 ◆采取预压紧轧制时,即在进行轧制之前,使上、下轧辊以一定的预压力P0互相压紧,能抬 轧件轧得更游 ◆轧制过程中,因轧辊热膨胀、轧辊磨损或轧辊偏心而引起的辊缝变化,也会引起S0改变 (约 从而导致轧件出口厚度h发生变化 5-10 ■厚度随轧机刚度变化的规律 小结 ◆提高轧机刚度有利于将轧件轧得更遵,目前板带材轧机的刚度通常大于500~600Umm ◆实际轧制过程中,由于轧辊的凸度大小不同,轧辊轴承的性质以及润滑油的性质不同,轧辊 圆周速度发生变化,也会引起刚度系数发生变化 ■厚度随轧制压力变化的规律 (约 小结: 分 ◆S0和Km值保持一定的条件下,来料厚度减处,则B曲线的起始位置左移,且斜率稍有减 钟) 小,即材料的塑性刚度稍有减小,故实际轧出厚度也减小 ◆减小壁搭系数时,轧制压力会降低可使的带钢轧得更遵 ◆变形抗力增大时,B曲线斜率增大轧件出口厚度也增里 ◆张力增大时,B曲线斜率减小,可使轧件轧得更護 (约 5-15 分钟 内蒙古科技大学教案 4

4 9.2.2 轧制过程厚度变化的基本规律 ◼ 厚度随辊缝变化的规律 小结: ◆轧机的原始预设辊缝值 S0 决定着弹性曲线 A 的起始位置, A 曲线左移 ,出口厚度减小 ◆采取预压紧轧制时,即在进行轧制之前,使上、下轧辊以一定的预压力 P0 互相压紧,能将 轧件轧得更薄 ◆轧制过程中,因轧辊热膨胀、轧辊磨损或轧辊偏心而引起的辊缝变化,也会引起 S0 改变, 从而导致轧件出口厚度 h 发生变化 ◼ 厚度随轧机刚度变化的规律 小结: ◆提高轧机刚度有利于将轧件轧得更薄,目前板带材轧机的刚度通常大于 500~600t/mm ◆实际轧制过程中,由于轧辊的凸度大小不同,轧辊轴承的性质以及润滑油的性质不同,轧辊 圆周速度发生变化,也会引起刚度系数发生变化 ◼ 厚度随轧制压力变化的规律 小结: ◆S0 和 Km 值保持一定的条件下,来料厚度减小,则 B 曲线的起始位置左移,且斜率稍有减 小,即材料的塑性刚度稍有减小,故实际轧出厚度也减小 ◆减小摩擦系数时,轧制压力会降低可使的带钢轧得更薄 ◆变形抗力增大时,B 曲线斜率增大轧件出口厚度也增厚 ◆张力增大时,B 曲线斜率减小,可使轧件轧得更薄 ( 约 5~10 分 钟) ( 约 5~15 分 钟) ( 约 5~15 分钟 内 蒙 古 科 技 大 学 教 案

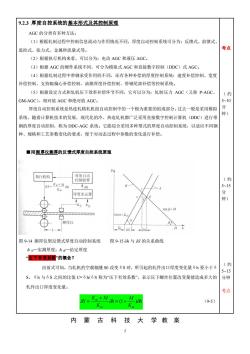

9.2.3厚度自控系统的基本形式及其控削原理 AGC的分类有多种方法: (1)根据轧制过程中控制信息流动与作用情况不同,厚度自动控制系统可分为:反馈式、前馈式、 监控式、张力式、金属秒流量式等。 考点 (2)根据执行机构来看,可以分为:电动AGC和液压AGC. (3)根据AGC的硬件系统不同,可分为模拟式AGC和直接数字控制(DDC)式AGC。 (4)根据轧制过程中带钢承受作用的不同,还有各种补偿的厚度控制系统:速度补偿控制、宽度 补偿控制、支持辊偏心补偿控制、油膜厚度补偿控制、带钢尾部补偿等控制系统。 (5)根据设定方式和轧机压下效率补偿环节不同,它可以分为:轧制压力AGC(又称PAGC、 (约 GM-AGC)、相对值AGC和绝对值AGC。 0 厚度自动控制系统是热连轧精轧机组自动控制中的一个极为重要的组成部分。过去一般是采用模拟 分 钟】 系统,随者计算机技术的发展,现代化的冷、热连轧机都广泛采用直接数字控制计算机(DDC)进行带 钢的厚度自动控制,称为DDC-AGC系统。它能综合采用多种型式的厚度自动控制系统,以适应不同钢 种、规格和工艺参数变化的要求,便于对动态过程中参数的变化进行补偿。 ■用测厚仪测的反馈式厚度自控系统原理 执行机构一 (约 8南 -15 厚度差运到 分 测厚仅 H 图9-14测厚仪型反馈式厚度自动控制系统 图9-15动与6S的关系曲线 h一实测厚度:h的一给定厚度 “压下有效系颗的概念? (约 由前式可知,当轧机的空载辊缝S0改变6S时,所引起的轧件出口厚度变化量8h要小于8 515 S,8h与8S之间的比值C=6W6S称为压下有效系数”,表示压下螺丝位置改变量能造成多大的 分钟 轧件出口厚度变化量 考点 s-+M=+m K (9-5) 内 蒙古科技大学教案 5

5 9.2.3 厚度自控系统的基本形式及其控制原理 AGC 的分类有多种方法: (1)根据轧制过程中控制信息流动与作用情况不同,厚度自动控制系统可分为:反馈式、前馈式、 监控式、张力式、金属秒流量式等。 (2)根据执行机构来看,可以分为:电动 AGC 和液压 AGC。 (3)根据 AGC 的硬件系统不同,可分为模拟式 AGC 和直接数字控制(DDC)式 AGC。 (4)根据轧制过程中带钢承受作用的不同,还有各种补偿的厚度控制系统:速度补偿控制、宽度 补偿控制、支持辊偏心补偿控制、油膜厚度补偿控制、带钢尾部补偿等控制系统。 (5)根据设定方式和轧机压下效率补偿环节不同,它可以分为:轧制压力 AGC(又称 P-AGC、 GM-AGC)、相对值 AGC 和绝对值 AGC。 厚度自动控制系统是热连轧精轧机组自动控制中的一个极为重要的组成部分。过去一般是采用模拟 系统,随着计算机技术的发展,现代化的冷、热连轧机都广泛采用直接数字控制计算机(DDC)进行带 钢的厚度自动控制,称为 DDC-AGC 系统。它能综合采用多种型式的厚度自动控制系统,以适应不同钢 种、规格和工艺参数变化的要求,便于对动态过程中参数的变化进行补偿。 ■用测厚仪测厚的反馈式厚度自控系统原理 图 9-14 测厚仪型反馈式厚度自动控制系统 图 9-15 δh 与 δS 的关系曲线 h 实—实测厚度;h 给—给定厚度 “压下有效系数”的概念? 由前式可知,当轧机的空载辊缝 S0 改变δS 时,所引起的轧件出口厚度变化量δh 要小于δ S,δh 与δS 之间的比值 C=δh/δS 称为“压下有效系数”,表示压下螺丝位置改变量能造成多大的 轧件出口厚度变化量。 h K M h K K M S m m m = (1+ ) + = (9-5) 考点 ( 约 5~10 分 钟) ( 约 5~15 分 钟) ( 约 5~15 分钟 考点 内 蒙 古 科 技 大 学 教 案

测厚仪反馈测厚的本质 按比例进行厚度控制 由于存在时滞,这种按比倒进行厚度控制的系统很难实现稳定的控制。为了克服这个问题,因 此可以采用“厚度计式“厚度自动控制系统 ■厚度计式厚度自控系统原理 本质: 根据“轧机弹跳方程P-h图测得的厚度值进行厚度控制的系统称为GM-AGC或称P-AGC 在此种情况下,等于把整个机架作为测量厚度的厚度计”。这种检测厚度的方法称为“厚度计 (约 法”(简称GM),以区别用测厚仪检测厚度的方法。 515 里江-8甸 ,玉功超m迟, GM-AGC工作原理图 ■前馈式厚度自控系统原理 引入的原因: 用测厚仪”和“厚度计测厚的反馈式AGC,都无法避免信号传递的滞后,因而限制了控制精度 的进一步提高,特别是当原料厚度波动较大时,更会影响轧件出口厚度的精度 为克服此缺点,在现代的冷热连轧机上都广泛采用前反馈式"厚度自动控制系统,简称“前馈 (约 AGC”、或称为预控AGC”。 51s 分钟 堂课结论: 由于前馈式AGC属于开环控制系统,单独使用难以得到优良的控制性能,一般是将前馈式AGC 与反馈式AGC结合使用,所以它的控制效果也只能与反馈式AGC结合在一起进行评定 内蒙古科技大学教案 6

6 测厚仪反馈测厚的本质: 按比例进行厚度控制 由于存在时滞,这种按比例进行厚度控制的系统很难实现稳定的控制。为了克服这个问题,因 此可以采用“厚度计式“厚度自动控制系统 ■ 厚度计式厚度自控系统原理 本质: 根据“轧机弹跳方程 P-h 图”测得的厚度值进行厚度控制的系统称为 GM-AGC 或称 P-AGC 在此种情况下,等于把整个机架作为测量厚度的“厚度计”。这种检测厚度的方法称为“厚度计 法”(简称 GM),以区别用测厚仪检测厚度的方法。 GM-AGC 工作原理图 ■ 前馈式厚度自控系统原理 引入的原因: 用“测厚仪”和“厚度计”测厚的反馈式 AGC,都无法避免信号传递的滞后,因而限制了控制精度 的进一步提高,特别是当原料厚度波动较大时,更会影响轧件出口厚度的精度 为克服此缺点,在现代的冷热连轧机上都广泛采用前“反馈式”厚度自动控制系统,简称“前馈 AGC”、或称为“预控 AGC”。 堂课结论: 由于前馈式 AGC 属于开环控制系统,单独使用难以得到优良的控制性能,一般是将前馈式 AGC 与反馈式 AGC 结合使用,所以它的控制效果也只能与反馈式 AGC 结合在一起进行评定. ( 约 5~15 分 钟) ( 约 5~15 分钟 内 蒙 古 科 技 大 学 教 案

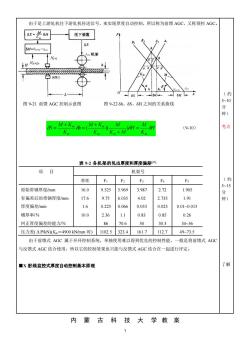

由于是上游轧机往下游轧机传送信号,来实现厚度自动控制,所以称为前馈AGC,又称预控AGC。 压下装置 机塑 厚仓 (约 图9-21前馈AGC控制示意图 图9-228h、6S、6H之间的关系曲线 分 M )H K (9-10) 考点 表9-2各机架的轧出厚度和厚度偏差7 项目 机架号 带坯 F1 F F3 F4 Fs (约 原始带钢厚度/mm 16.0 9.525 -15 5.969 3.987 2.72 1.905 分 有偏差后的带钢厚度/mm 17.6 975 6.035 4.02 2.735 1.91 厚度偏差/mm 0.225 0.066 0.033 0.023 0.010.015 增厚率/% 10.0 2.36 1.1 0.83 0.85 0.26 纠正厚度偏差的能力/% 86 70.6 50 30.3 34-56 压力差(△PkNK.=4900kNmm时)1102.5323.4161.7112.749-73.5 由于前馈式AGC属于开环控制系统,单独使用难以得到优良的控制性能,一般是将前馈式AGC 与反馈式AGC结合使用,所以它的控制效果也只能与反馈式AGC结合在一起进行评定。 ■八射线监控式厚度自动控制基本原理 了解 内蒙古科技大学教案

7 由于是上游轧机往下游轧机传送信号,来实现厚度自动控制,所以称为前馈 AGC,又称预控 AGC。 图 9-21 前馈 AGC 控制示意图 图 9-22 δh、δS、δH 之间的关系曲线 H K M H K M M K M K h K M K S m m m m m m = + + = + = ( )( ) (9-10) 表 9-2 各机架的轧出厚度和厚度偏差[37] 项 目 机架号 带坯 F1 F2 F3 F4 F5 原始带钢厚度/mm 16.0 9.525 5.969 3.987 2.72 1.905 有偏差后的带钢厚度/mm 17.6 9.75 6.035 4.02 2.735 1.91 厚度偏差/mm 1.6 0.225 0.066 0.033 0.023 0.01~0.015 增厚率/% 10.0 2.36 1.1 0.83 0.85 0.26 纠正厚度偏差的能力/% 86 70.6 50 30.3 34~56 压力差( P/kN)(Km=4900 kN/mm 时) 1102.5 323.4 161.7 112.7 49~73.5 由于前馈式 AGC 属于开环控制系统,单独使用难以得到优良的控制性能,一般是将前馈式 AGC 与反馈式 AGC 结合使用,所以它的控制效果也只能与反馈式 AGC 结合在一起进行评定。 ■X 射线监控式厚度自动控制基本原理 ( 约 5~10 分 钟) 考点 ( 约 5~15 分 钟) 了解 内 蒙 古 科 技 大 学 教 案

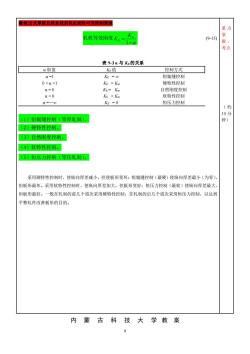

■液压式厚度自控系统的机刚性可变控制原理 重点 乱机等效刚度K。= (915) 1- 考点 表9-3a与KE的关系 a取值 K值 控制方式 恒辊缝控制 0<a<1 硬特性控制 a=0 Kg=Ka 自然刚度控制 a<0 KE <KI 软特性控制 a=一00 KE =0 恒压力控制 (1)恒辊缝控制(等厚轧制)。 钟) (2)硬特性控制。 (3)自然刚度控制。 (4)软特性控制。 (5)恒压力控制(等压轧制)。 采用硬特性控制时,使纵向厚差减小,但使板形变坏:恒辊缝控制(最硬)使纵向厚差最小(为零), 但板形最坏。采用软特性控制时,使纵向厚差加大,但板形变好:恒压力控制(最软)使纵向厚差最大 但板形最好。一般在轧制的前几个道次采用硬特性控制,在轧制的后几个道次采用恒压力控制,以达到 平整轧件改善板形的目的。 内蒙古科技大学教案

8 ■液压式厚度自控系统的轧机刚性可变控制原理 轧机等效刚度 − = 1 m E K K (9-15) 表 9-3 α 与 KE的关系 α 取值 KE 值 控制方式 α =1 KE = ∞ 恒辊缝控制 0 Km 硬特性控制 α = 0 KE = Km 自然刚度控制 α < 0 KE < Km 软特性控制 α =-∞ KE = 0 恒压力控制 (1)恒辊缝控制(等厚轧制)。 (2)硬特性控制。 (3)自然刚度控制。 (4)软特性控制。 (5)恒压力控制(等压轧制)。 采用硬特性控制时,使纵向厚差减小,但使板形变坏;恒辊缝控制(最硬)使纵向厚差最小(为零), 但板形最坏。采用软特性控制时,使纵向厚差加大,但板形变好;恒压力控制(最软)使纵向厚差最大, 但板形最好。一般在轧制的前几个道次采用硬特性控制,在轧制的后几个道次采用恒压力控制,以达到 平整轧件改善板形的目的。 重 点 掌 握 , 考点 ( 约 15 分 钟) 内 蒙 古 科 技 大 学 教 案

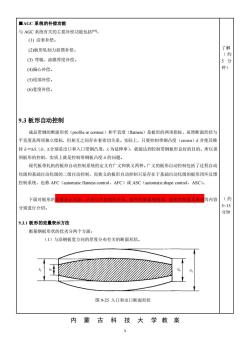

■AGC系统的补偿功能 与AGC系统有关的主要补偿功能包括: (1)活套补偿。 (2)板形轧制力前馈补偿。 (约 (3)弯辊、油膜厚度补偿。 (4)偏心补偿。 (5)尾部补偿 (6)宽度补偿。 9.3板形自动控制 成品带钢的断面形状(profile contour)和平直度(flatness)是板形的两项指标,虽然断面形状与 平直度是两项独立指标,但相互之间存在着密切关系。实际上,只要控制带钢凸度(crown)6并使其维 持6=△(6、△分别是出口和入口带钢凸度,1为延伸率),就能达到控制带钢板形良好的目的。所以谈 到板形的控制,实质上就是控制带钢板凸度δ的问题。 现代板带轧机的板形自动控制系统的定义有广义和狭义两种。广义的板形自动控制包括了过程自动 化级和基础自动化级的二级自动控制,而狭义的板形自动控制只是存在于基础自动化级的板形闭环反馈 控制系统,也称AFC(automatic flatnesscontrol,AFC)或ASC(automatic shape control,ASC)。 下面对板形的定量表方法、凸度与半坦度的关系、板形拉制系统组成、板形拉制基本原理等内容 (约 分别进行介绍。 5-15 分钟 9.3.1板形的定量表示方法 衡量钢板形状的优劣分两个方面: (1)与沿钢板宽方向的厚度分布有关的断面形状。 图9-25入口和出口断面形状 内蒙古科技大学教案 9

9 ■AGC 系统的补偿功能 与 AGC 系统有关的主要补偿功能包括[39]: (1) 活套补偿。 (2)板形轧制力前馈补偿。 (3) 弯辊、油膜厚度补偿。 (4)偏心补偿。 (5)尾部补偿。 (6)宽度补偿。 9.3 板形自动控制 成品带钢的断面形状(profile or contour)和平直度(flatness)是板形的两项指标,虽然断面形状与 平直度是两项独立指标,但相互之间存在着密切关系。实际上,只要控制带钢凸度(crown)δ 并使其维 持 δ=∆/λ(δ、∆分别是出口和入口带钢凸度,λ 为延伸率),就能达到控制带钢板形良好的目的。所以谈 到板形的控制,实质上就是控制带钢板凸度 δ 的问题。 现代板带轧机的板形自动控制系统的定义有广义和狭义两种。广义的板形自动控制包括了过程自动 化级和基础自动化级的二级自动控制,而狭义的板形自动控制只是存在于基础自动化级的板形闭环反馈 控制系统,也称 AFC(automatic flatness control,AFC)或 ASC(automatic shape control,ASC)。 下面对板形的定量表示方法、凸度与平坦度的关系、板形控制系统组成、板形控制基本原理等内容 分别进行介绍。 9.3.1 板形的定量表示方法 衡量钢板形状的优劣分两个方面: (1)与沿钢板宽方向的厚度分布有关的断面形状。 图 9-25 入口和出口断面形状 了解 ( 约 5 分 钟) ( 约 5~15 分钟 内 蒙 古 科 技 大 学 教 案

(2)与钢板长度方向的平坦度有关的板形。 长度方向的板形是指钢板或带钢出现浪形、瓢曲、上凸和下凹等缺陷,使板带钢失去平直性。如果 (约 两边部的延伸大于中部,则产生边浪:相反,则产生中浪:如果延伸不规则,则产生瓢曲。此外还可能 产生局部上凸和下凹。对大多数对称的浪形和瓢曲,可通过调节辊型来加以控制。 分 钟) 为对板带钢的板形实现检测和控制,首要问是对各种类型和各种程度的板形缺陷用数字形式表达 出来。最常用的有波形法、松弛系数法、张力差法、板形参数法、残余应力法五种,这里仅介绍其中两 种 (1)波形表示法。 Ir+AIr 平台 -Ir (约 分 图9-26带钢板形的波形表示法 钟) (2)残余应力表示法。 宽度方向上分成许多纵向小条只是一种假设,实际上带钢是一整体,也就是“小条变形是要受左右 小条限制的”,因此当某“小”条延伸较大时,受到左右小条影响,将产生压应力,而左右小条将产生 张应力。这些压应力或张应力称为内应力,带钢塑性加工后的内应力称为残余应力。 9.3.2板形良好的条件及其控制策略 (约 51 可以推得在原料板形良好的情况下,保证带钢轧后平直的条件为: 分钟 或 (9-19 由图927可知热连轧的横向及纵向流动区间存在三个区段 平直度改变 过段 断面形状改变 重点 带厚/mm 图927带钢轧制时横向及纵向流动区间59川 内蒙古科技大学教案 10

10 (2)与钢板长度方向的平坦度有关的板形。 长度方向的板形是指钢板或带钢出现浪形、瓢曲、上凸和下凹等缺陷,使板带钢失去平直性。如果 两边部的延伸大于中部,则产生边浪;相反,则产生中浪;如果延伸不规则,则产生瓢曲。此外还可能 产生局部上凸和下凹。对大多数对称的浪形和瓢曲,可通过调节辊型来加以控制。 为对板带钢的板形实现检测和控制,首要问题是对各种类型和各种程度的板形缺陷用数字形式表达 出来。最常用的有波形法、松弛系数法、张力差法、板形参数法、残余应力法五种,这里仅介绍其中两 种: (1)波形表示法。 图 9-26 带钢板形的波形表示法 (2)残余应力表示法。 宽度方向上分成许多纵向小条只是一种假设,实际上带钢是一整体,也就是“小条变形是要受左右 小条限制的”,因此当某“小”条延伸较大时,受到左右小条影响,将产生压应力,而左右小条将产生 张应力。这些压应力或张应力称为内应力,带钢塑性加工后的内应力称为残余应力。 9.3.2 板形良好的条件及其控制策略 可以推得在原料板形良好的情况下,保证带钢轧后平直的条件为: H h = 或 = = h H (9-19) 由图 9-27 可知热连轧的横向及纵向流动区间存在三个区段: 图 9-27 带钢轧制时横向及纵向流动区间[39,41] ( 约 5~10 分 钟) ( 约 5 分 钟) ( 约 5~15 分钟 重点 内 蒙 古 科 技 大 学 教 案

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第8章 连续式加热炉生产过程自动控制.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第6章 最优控制系统与自适应控制系统.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第5章 系统的建模方法.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第7章 控制系统设计与集散控制系统.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第3章 PID控制及其调节过程.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第1章 概述.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第4章 控制系统的状态空间分析.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第2章 过程控制系统的动态数学模型.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程教学大纲 The control engineering foundation for material processing.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)第二章 晶体的对称.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)第三章 晶体定向和晶面符号.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)第一章 晶体与晶体的基本性质.pdf

- 《材料物理性能》课程教学资源(PPT课件)第五章 材料的光学性能.ppt

- 《结晶学与矿物学》课程教学资源(步进教程,PPT课件)02 晶体的对称.ppt

- 《结晶学与矿物学》课程教学资源(步进教程,PPT课件)01 晶体与晶体的基本性质(山东理工大学:高玉娟).ppt

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识8.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识7.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识6.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识5.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识3.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第10章 高速线材生产过程自动控制.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第11章 百米高速重轨预弯过程自动控制.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程实验内容及指导大纲(PID调节器的参数整定及其对加热炉炉温控制系统调节质量的影响).doc

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第2章 过程控制系统的动态数学模型(1/2).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第1章 概述(1/2,主讲:李振亮).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第1章 概述(2/2,主讲:李振亮).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第2章 过程控制系统的动态数学模型(2/2).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第5章 系统的建模方法.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第4章 控制系统的状态空间分析.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第6章 最优控制系统与自适应控制系统.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第3章 PID控制及其调节过程.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第8章 连续式加热炉生产过程自动控制.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第7章 控制系统设计与集散控制系统.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第10章 高速线材生产过程自动控制.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第9章 板带材生产过程的自动控制.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第11章 钢轨预弯控制(主讲:陈林).ppt

- 《结晶学与矿物学》课程教学资源(课件讲稿)10 矿物的物理性质.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)11 矿物的形成、变化及其成因标型.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)12 矿物鉴定和研究的主要方法.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)13 矿物的命名和分类.pdf