内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第10章 高速线材生产过程自动控制

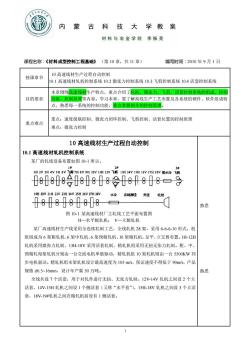

蒙古科技大学教案 材料与冶金学院李振亮 课程名称:《材料成型控制工程基础》(第10章,共11章) 编写时间:2010年9月1日 授课章节 10高速线材生产过程自动控制 10.1高速线材轧机控制系统10.2微张力控制系统10.3飞剪控制系统10.4活套控制系统 本章围绕高速线材生产特点,重点介绍了轧机、微张力、飞剪、活套控制系统的组成、控制 目的要求 功能、控制原理等内容。学习本章,要了解高线生产工艺布置及各系统的硬件、软件组成特 点,熟悉每一系统的控制功能,重点掌握相关的控制原理。 重点:速度级联控制、微张力闭环控制、飞剪控制、活套位置的控制原理 重点难点 难点:微张力控制 10高速线材生产过程自动控制 10.1高速线材轧机控制系统 某厂的轧线设备布置如图10-1所示。 HNW45H6v语HV oH IV IN V话1w1H16wHw黄 88g8808号088l8ag n 水神在线轻夹送吐 08080808-18曰 7 熟悉 图10-1某高速线材厂主轧线工艺平面布置图 H一水平辊轧机:V一立辊轧机 某厂高速线材生产线采用全连续轧制工艺,全线轧机28架,采用6-6-6-10形式,机 组组成为6架粗轧机、6架中轧机、6架预精轧机、10架精轧机,呈平、立交替布置。1H-12H 轧机采用微张力轧制,13H-18V采用活套轧制,精轧机组采用无扭无张力轧制。粗、中、 预精轧每架轧机分别由一台交流电机单独驱动,精轧机组10架轧机则由一台5500KW同 步电机驱动。精轧机组末架轧机设计最高速度为105m5,保证速度不得低于90ms,产品 规格6.5-16mm,设计年产量50万吨。 熟悉 全线共设7个活套,用于对轧件进行无扭、无张力轧制。12V14V轧机之间设2个立 活套,14V15H轧机之间设1个侧活套(又称“水平套”),15H-18V轧机之间设3个立活 套,18V-19啡轧机之间在精轧机前设有1侧活套

1 内 蒙 古 科 技 大 学 教 案 材 料 与 冶 金 学 院 李 振 亮 课程名称:《材料成型控制工程基础》 (第 10 章,共 11 章) 编写时间:2010 年 9 月 1 日 授课章节 10 高速线材生产过程自动控制 10.1 高速线材轧机控制系统 10.2 微张力控制系统 10.3 飞剪控制系统 10.4 活套控制系统 目的要求 本章围绕高速线材生产特点,重点介绍了轧机、微张力、飞剪、活套控制系统的组成、控制 功能、控制原理等内容。学习本章,要了解高线生产工艺布置及各系统的硬件、软件组成特 点,熟悉每一系统的控制功能,重点掌握相关的控制原理。 重点难点 重点:速度级联控制、微张力闭环控制、飞剪控制、活套位置的控制原理 难点:微张力控制 10 高速线材生产过程自动控制 10.1 高速线材轧机控制系统 某厂的轧线设备布置如图 10-1 所示。 图 10-1 某高速线材厂主轧线工艺平面布置图 H—水平辊轧机; V—立辊轧机 某厂高速线材生产线采用全连续轧制工艺,全线轧机 28 架,采用 6-6-6-10 形式,机 组组成为 6 架粗轧机、6 架中轧机、6 架预精轧机、10 架精轧机,呈平、立交替布置。1H-12H 轧机采用微张力轧制,13H-18V 采用活套轧制,精轧机组采用无扭无张力轧制。粗、中、 预精轧每架轧机分别由一台交流电机单独驱动,精轧机组 10 架轧机则由一台 5500KW 同 步电机驱动。精轧机组末架轧机设计最高速度为 105 m/s,保证速度不得低于 90m/s,产品 规格 Ø6.5~16mm,设计年产量 50 万吨。 全线共设 7 个活套,用于对轧件进行无扭、无张力轧制。12V-14V 轧机之间设 2 个立 活套,14V-15H 轧机之间设 1 个侧活套(又称“水平套”),15H-18V 轧机之间设 3 个立活 套,18V-19#轧机之间在精轧机前设有 1 侧活套。 熟悉 熟悉

内蒙古科技大学教案 所谓“速度级联拉”,即在高速线材轧制过程中,为保持机架间的速度关系完全匹配、 机架间轧件秒流量相等,对轧制过程中来自活套闭环控制的调节量、手动干预调节量,按 逆轧制方向依次对前面的各机架速度进行增减,实现轧机速度的级联控制。当轧件在两机 架间断开时,级联调节取消:轧件在两机架间连续轧制时,级联轧制重新建立。速度级联 控制是连轧生产线电气控制思想的精华,它充分体现了钢材连轧生产的特点。 本系统通过“暖联速度设园”及“自动级联通雪”相结合的方式为轧线各机架的速度 提供速度设定。“级联速度设定”是指通过确定轧线基准速度(本系统采用精轧机出口速重点掌握 度)和各机架延伸率来确定各机架的设定速度:“自动级联调节”是指根据微张力调节器或 活套调节器产生的速度修正信号,通过级联的方式对各机架的速度进行修正。 为保证精轧出口速度的稳定,本系统的级联方向采取逆轧制方向即从精轧机开始向轧 线上游级联。首先,由“级联速度设定”及“自动级联调节”综合作用产生各机架线速度 设定值,再根据对应机架的工作辊径、减速机的速比等相关参数折算为电机轴转速,然后线 性变换为速度设定信号,最后通过实时通信网络由PLC送给主传动速度调节系统。 10.2微张力控制系统 10.2.1基本原理 微张力控制就是使粗、中轧机组各机架之间的轧件在微小的张力范围内进行高速线材 生产,一般采用“电流一速度”的间接微张力控制法。 其基本原理是:张力的变化是由线材的秒流量差引起的,调节轧机的速度就能改变秒流 掌握 量,从而达到控制张力的目的。通过对相邻两工作机架中上游机架电机的转矩进行检测、 记忆存储,形成表示钢还内张力大小的实际值,与设定的张力给定值比较偏差,通过比例、 积分控制校正上游机架的速度,协调两机架之间的关系,实现微张力控制。其控制关键是 准确测量各轧机的轧制电流(即力矩),系统通过检测相应机架的电枢转矩间接得到该值 当本机架的轧件咬钢而轧件尚未进入下架轧机时,控制系统计算出的力矩值便是本轧机的 轧制力矩值。当下架轧机也咬钢时,重新计算得到新的力矩,两力矩之差是轧件上的张力 力矩。若偏差值为正,表示机架间堆钢:若偏差值为负,表示机架间拉钢。系统就是根据 偏差值的正负和大小,给出相应的速度修正来平衡轧机的速度,保证机架间的张力被限制 在一定范围内,实现微张力控制。 .(+(+5.ml (10-7) 推导过程熟悉 即可 10.2.2工程实现 了解

2 内 蒙 古 科 技 大 学 教 案 所谓“速度级联控制”,即在高速线材轧制过程中,为保持机架间的速度关系完全匹配、 机架间轧件秒流量相等,对轧制过程中来自活套闭环控制的调节量、手动干预调节量,按 逆轧制方向依次对前面的各机架速度进行增减,实现轧机速度的级联控制。当轧件在两机 架间断开时,级联调节取消;轧件在两机架间连续轧制时,级联轧制重新建立。速度级联 控制是连轧生产线电气控制思想的精华,它充分体现了钢材连轧生产的特点。 本系统通过“级联速度设定”及“自动级联调节”相结合的方式为轧线各机架的速度 提供速度设定。“级联速度设定” 是指通过确定轧线基准速度(本系统采用精轧机出口速 度)和各机架延伸率来确定各机架的设定速度;“自动级联调节”是指根据微张力调节器或 活套调节器产生的速度修正信号, 通过级联的方式对各机架的速度进行修正。 为保证精轧出口速度的稳定, 本系统的级联方向采取逆轧制方向即从精轧机开始向轧 线上游级联。首先,由“级联速度设定”及“自动级联调节”综合作用产生各机架线速度 设定值, 再根据对应机架的工作辊径、减速机的速比等相关参数折算为电机轴转速, 然后线 性变换为速度设定信号, 最后通过实时通信网络由 PLC 送给主传动速度调节系统。 10.2 微张力控制系统 10.2.1 基本原理 微张力控制就是使粗、中轧机组各机架之间的轧件在微小的张力范围内进行高速线材 生产,一般采用“电流—速度”的间接微张力控制法。 其基本原理是:张力的变化是由线材的秒流量差引起的,调节轧机的速度就能改变秒流 量,从而达到控制张力的目的。通过对相邻两工作机架中上游机架电机的转矩进行检测、 记忆存储,形成表示钢坯内张力大小的实际值,与设定的张力给定值比较偏差,通过比例、 积分控制校正上游机架的速度,协调两机架之间的关系,实现微张力控制。其控制关键是 准确测量各轧机的轧制电流(即力矩),系统通过检测相应机架的电枢转矩间接得到该值。 当本机架的轧件咬钢而轧件尚未进入下架轧机时,控制系统计算出的力矩值便是本轧机的 轧制力矩值。当下架轧机也咬钢时,重新计算得到新的力矩,两力矩之差是轧件上的张力 力矩。若偏差值为正,表示机架间堆钢;若偏差值为负,表示机架间拉钢。系统就是根据 偏差值的正负和大小,给出相应的速度修正来平衡轧机的速度,保证机架间的张力被限制 在一定范围内,实现微张力控制。 1 ( ) ( ) ( 1) ( 1) ( ) S n S n n V n V n j q s s + + + + = (10-7) 10.2.2 工程实现 重点掌握 掌握 推导过程熟悉 即可 了解 掌握

内蒙古科技大学教案 10.3飞剪控制系统 以我国某厂高速线材生产线GE90-30系列PLC的2#起停式飞剪来说明飞剪的控制原理。 掌握 10.3.1系统硬件结构 了解 GESG-30 PLC 飞剪控制料 图10-5起停式飞剪GE90-30PLC控制系统原理图 10.3.2飞剪动作执行过程 轧制方向 了解 图10-7剪切动作执行过程示意图

3 内 蒙 古 科 技 大 学 教 案 10.3 飞剪控制系统 以我国某厂高速线材生产线 GE90-30 系列 PLC 的 2#起停式飞剪来说明飞剪的控制原理。 10.3.1 系统硬件结构 图 10-5 起停式飞剪 GE90-30 PLC 控制系统原理图 10.3.2 飞剪动作执行过程 图 10-7 剪切动作执行过程示意图 掌握 了解 了解

内蒙古科技大学教案 10.3.3飞剪控制原理 10.3.3.1启动延时时间算法原理 熟悉 (1)确定飞剪剪切线速度V, 以图10-7所示的飞剪过程为例,飞剪控制GE90-30PLC系统通过以太网,把从轧线GE9070PL( 系统中获得飞剪前一架轧机的线速度V,将V乘以一个剪切超前量K,便得到剪刃剪切线速度V1。 (10-17 式中,K可由上位机设定。 (2)确定飞剪启动延时时间T 计算飞剪由A点加速到B点所需时间T Ti=Vi/a (10-18) 式中,a为飞剪加速度常数。 计算飞剪由B点匀速运行到O点所需的时间 T2=(S-Si)/VI (10-19) 式中,S一A0弧长,S=0.75×剪刃旋转周长: S1-AB弧长,S1=0.5×a×T2。 计算飞剪由A点先加速到B点、再匀速运行到0点所需的时间T T=Ti+T2 (10-20 最后计算飞剪启动延时时间T T-[(L+LV]-T-K: (10-21) 式中,K2为考虑干扰时的修正常数。 10.3.3.2飞剪定位速度V2算法原理 定位速度V2由一速度常数乘以一个可变系数K3所得 V2=K3xV (10-22) 熟悉 式中,V3为一常数,以此作为定位速度基淮值 飞剪定位时各区域示意图见图10-8所示。 图10-8飞剪定位区域示意图

4 内 蒙 古 科 技 大 学 教 案 10.3.3 飞剪控制原理 10.3.3.1 启动延时时间算法原理 (1)确定飞剪剪切线速度 V1 以图 10-7 所示的飞剪过程为例,飞剪控制 GE90-30 PLC 系统通过以太网,把从轧线 GE90-70 PLC 系统中获得飞剪前一架轧机的线速度 V,将 V 乘以一个剪切超前量 K1,便得到剪刃剪切线速度 V1。 V1= K1×V (10-17) 式中, K1 可由上位机设定。 (2)确定飞剪启动延时时间 T 计算飞剪由 A 点加速到 B 点所需时间 T1 T1= V1/a (10-18) 式中,a 为飞剪加速度常数。 计算飞剪由 B 点匀速运行到 O 点所需的时间 T2 T2= (S-S1)/V1 (10-19) 式中, S—AO 弧长, S=0.75×剪刃旋转周长; S1—AB 弧长, S1=0.5×a×T1 2。 计算飞剪由 A 点先加速到 B 点、再匀速运行到 O 点所需的时间 T3 T3= T1+T2 (10-20) 最后计算飞剪启动延时时间 T T=[(L+L1)/V]-T3-K2 (10-21) 式中, K2 为考虑干扰时的修正常数。 10.3.3.2 飞剪定位速度 V2 算法原理 定位速度 V2 由一速度常数乘以一个可变系数 K3 所得。 V2= K3×V3 (10-22) 式中, V3 为一常数,以此作为定位速度基准值。 飞剪定位时各区域示意图见图 10-8 所示。 图 10-8 飞剪定位区域示意图 A-减速区;B-停车区;C-反爬区;D-过反爬区 熟悉 熟悉

内蒙古科技大学教案 10.4活套控制系统 10.4.1设备配置 熟悉 10.4.2活套控制方式 10.43活套控制对型 具体活套控制过程包括四个阶段:活套预形成、活套形成、活套控制以及甩尾。 (1)活套预形成。当上一根钢坯的尾部从上游轧机吐出后,便进入该根钢坯的起套准备阶段,这个阶 重点 掌挥 段一直持续到下游轧机咬钢时为止。 (2)起套。系统在突加额定负载时的动态速降约为5%,其恢复时间约为0.51.0s。 (3)自动控制。起套完成后,即进入活套控制阶段。此时系统按级联方向对所有机架进行实时速度修 正。 (4)收套。当轧件的尾部接近上游机架时,即进入收套阶段。如果坯尾还没有从上游轧机中脱出,失 去挑套辊支撑的活套会惯性地向下游涌去,撞在出口压套辊上,这种现象为“浪涌”:当坯尾从上游轧 机脱出并进入活套台时,如果套位仍然比较高,坯尾会先后鞭打活套台上罩和底部,容易损伤机械设备 这种现象为“甩尾” 10.4.4活套位置与套型控制 家

5 内 蒙 古 科 技 大 学 教 案 10.4 活套控制系统 10.4.1 设备配置 10.4.2 活套控制方式 10.4.3 活套控制过程 具体活套控制过程包括四个阶段:活套预形成、活套形成、活套控制以及甩尾。 (1)活套预形成。当上一根钢坯的尾部从上游轧机吐出后,便进入该根钢坯的起套准备阶段,这个阶 段一直持续到下游轧机咬钢时为止。 (2)起套。系统在突加额定负载时的动态速降约为 5%,其恢复时间约为 0.5~1.0s。 (3)自动控制。起套完成后,即进入活套控制阶段。此时系统按级联方向对所有机架进行实时速度修 正。 (4)收套。当轧件的尾部接近上游机架时,即进入收套阶段。如果坯尾还没有从上游轧机中脱出,失 去挑套辊支撑的活套会惯性地向下游涌去,撞在出口压套辊上,这种现象为“浪涌”;当坯尾从上游轧 机脱出并进入活套台时,如果套位仍然比较高,坯尾会先后鞭打活套台上罩和底部,容易损伤机械设备, 这种现象为“甩尾”。 10.4.4 活套位置与套型控制 熟悉 重 点 掌握 了解

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第9章 轧钢厚度自动控制.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第8章 连续式加热炉生产过程自动控制.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第6章 最优控制系统与自适应控制系统.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第5章 系统的建模方法.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第7章 控制系统设计与集散控制系统.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第3章 PID控制及其调节过程.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第1章 概述.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第4章 控制系统的状态空间分析.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第2章 过程控制系统的动态数学模型.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程教学大纲 The control engineering foundation for material processing.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)第二章 晶体的对称.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)第三章 晶体定向和晶面符号.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)第一章 晶体与晶体的基本性质.pdf

- 《材料物理性能》课程教学资源(PPT课件)第五章 材料的光学性能.ppt

- 《结晶学与矿物学》课程教学资源(步进教程,PPT课件)02 晶体的对称.ppt

- 《结晶学与矿物学》课程教学资源(步进教程,PPT课件)01 晶体与晶体的基本性质(山东理工大学:高玉娟).ppt

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识8.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识7.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识6.doc

- 《结晶学与矿物学》课程教学资源(图片集)矿物赏识5.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程授课教案(讲义)第11章 百米高速重轨预弯过程自动控制.doc

- 内蒙古科技大学:《材料成型控制工程基础》课程实验内容及指导大纲(PID调节器的参数整定及其对加热炉炉温控制系统调节质量的影响).doc

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第2章 过程控制系统的动态数学模型(1/2).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第1章 概述(1/2,主讲:李振亮).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第1章 概述(2/2,主讲:李振亮).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第2章 过程控制系统的动态数学模型(2/2).ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第5章 系统的建模方法.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第4章 控制系统的状态空间分析.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第6章 最优控制系统与自适应控制系统.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第3章 PID控制及其调节过程.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第8章 连续式加热炉生产过程自动控制.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第7章 控制系统设计与集散控制系统.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第10章 高速线材生产过程自动控制.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第9章 板带材生产过程的自动控制.ppt

- 内蒙古科技大学:《材料成型控制工程基础》课程教学课件(PPT讲稿)第11章 钢轨预弯控制(主讲:陈林).ppt

- 《结晶学与矿物学》课程教学资源(课件讲稿)10 矿物的物理性质.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)11 矿物的形成、变化及其成因标型.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)12 矿物鉴定和研究的主要方法.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)13 矿物的命名和分类.pdf

- 《结晶学与矿物学》课程教学资源(课件讲稿)09 矿物的形态.pdf