《汽车设计》课程教学资源(书籍文献)第五章 驱动桥的设计(下)

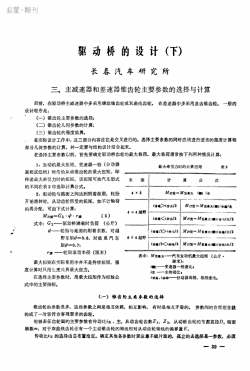

超星·期刊驱动桥的设计 (下)长春汽车研究所三、主减速器和差速器锥齿轮主要参数的选择与计算目前,在驱动桥主减速器中多采用螺旋锥齿轮或双曲线齿轮。在差速器中多采用直齿锥齿轮。一般的设计程序是:(一)锥齿轮主要参数的选择;(二)锥齿轮几何参数的计算;(三)锥齿轮的强度验算。在实际设计工作中,这三部分内容往往是交叉进行的。选择主要参数的同时应该进行适当的强度计算和部分几何参数的计算,并一定要与结构设计结合起来。在选择主要参数以前,首先要确定驱动桥齿轮的最大载荷。最大载荷通常按下列两种情况计算:1.发动机最大扭矩、变速器一档(分动器最大牵引力时的计算扭矩表2高档或低档)时传给从动锥齿轮的最大扭短,即传递最大牵引力时的扭矩,该扭矩可按汽车型式计车型算公式的不同在表2中选取计算公式。4x2M 种发=M发最大 i01 注2.驱动轮与路面之间达到附着极限,轮胎开始滑转时,从动齿轮所受的扭矩,如不计轴荷1分高>1分低/2M+发=M发表大i翼1i分高i注的再分配,可由下式计算:X4越野(3)Ma附=G2·中·r楼1分高1分成/3M开发=M发表大:整11分高i注/2-野车取中=0.8,对载重汽车6×6越野1分高/2<i分%/3M计发=M发最大翼1分储宝/3取少=0.7:读——轮胎滚动半径(厘米)表中:M发最大一汽车发动机最大扭矩(公斤·厘米):最大扭矩在实际使用中并不是持续扭矩,强06—变速器一档速比,度计算时只用它来验算最大应力。注——主传动比,在选择主要参数时,用最大扭矩作为经验公分动器高档、低档速比。1分高、1分低式中的主要指标。(一)锥齿轮主要参数的选择锥齿轮的参数很多,这些参数之间是相互依赖,相互影响,有时是相互矛盾的。参数间的合理组合就构成了一对较符合客观要求的齿轮。能够表征齿轮副的主要参数有传动比注,主、从动齿轮齿数Z1、Z2,从动锥齿轮的节圆直径D,端面模数m,对于双曲线齿轮还有一个主动锥齿轮的轴线相对从动齿轮轴线的偏移量E。传动比主的选择由总布置给定。确定其他各参数时要注意不能片面的、孤立的去选择某一参数,必须39—

驱 动 桥 的 设 计 (下) 长 春 汽 车 研 究 所 三、 主 减速 器 和 差 速 器锥齿 轮 主要参数 的选择与计算 目前, 在驱动桥主减速器 中多 采用 螺旋锥齿轮或双曲线齿轮. 在差速器中多采用 直齿锥齿轮. 一 般的 设计程序是: 、 ( 一 ) 锥齿轮主 要参数的选择; (二) 锥齿轮几 何参数的计算; (三) 锥齿轮的 强度验算. , 在实际设计工作中, 这三部分内容往往是交叉进行的. 选择主要参数的同时应该进行适当的强度计算和 部分几何参数的计算, 并 一 定要与结构设计结合起来。 在选择主 要参数 以前, 首先要确定驱 动桥齿轮的最大载荷. 1 . 发动机最大扭矩、 变速器 一 档 (分动 器 高档或低档) 时传给从动锥齿轮的最大扭矩, 即 传递 最大牵引力时的 扭矩, 该扭矩可按汽车型式 的 不 同在表 2 中选取计算公式 . 2 . 驱 动轮与路面 之间达到附着极 限, 轮胎 开始滑转时, 从动齿轮所受的扭矩, 如 不计轴荷 的再分配, 可由下式计算: 朋 ’ 刳.跗 = G 2 . 妒 . r iSt ( 3 ) 式中: G 2 - 驱 动 桥满 载时负荷 (公斤) 妒 — — 轮胎与 地面 的 附着系数, 对越 野车 取妒 = 0 . 8 , 对载 重 汽 车 取tp = 0 . 7 ; r 渡 - 轮胎 滚动半径 (厘 米) 最大扭矩在实际使用 中并不是持续扭矩, 强 度计算时只用 它 来 验算最大应力, 在选择主 要参数时. 用 最大 扭矩作为 经 验公 式 中的主要指标. 最大载荷通常按下列 两种情况计算: 最 大牵引力时 的 计算 扭 矩 表 2 车 型 计 算 公 式 4 × 2 Ⅳ 补发 - M 发最 大 f 婪I f 主 f 分高> i 分i西/2 』M gt 发 - A4 ‘ 发最 大f 赞I i 分iN i 主 4 x 4 越 野 f 分高 i sl K / 3 Ⅳ 补发 = A f 笈 最 大zte i f 分 高i 主/ 2 6 x 6 越野 i 分高l 2 < i k W al 3 肘 扑发 = M 发最 大r l!l i 分 S i l - / 3 表中: M 发最 大 — — 汽车发动机最大扭矩 (公斤 · 厘 米); f [!1 - 变速器 一 档速 比l 缍 — — 主传动比, f 骨 高 、 f 分 橱 — 一 分动器高档、 低档速 比. ( 一 ) 锥 齿 轮 主 要 参 数 的 选 择 锥 齿轮 的 参数 很多, 这 些 参数 之 间是 相 互 依 赖, 相 互 影 响, 有 时 是 相 互 矛 盾 的 。 参 数 间 的 合 理 组合就 构成 了 一 对较符合客观 要 求的齿轮. 能 够表征齿轮副 的 主 要 参 数有传动 比 畦 , 主、 从 动 齿轮齿 数Z l 、 2 2 . 从 动锥 齿 轮的节圆直径D , 端面 模 数 m , 对于 双 曲线齿 轮 还 有 一 个 主 动锥 齿 轮 的 轴线相 对从 动齿轮轴线 的偏 移 量 E 。 传动比f 主 的选择由总布置给定. 确定其他各参数时要注 意不 能片面 的、 孤立 的去选择某 一 参数, 必须 - 3 9 — ChaoXing

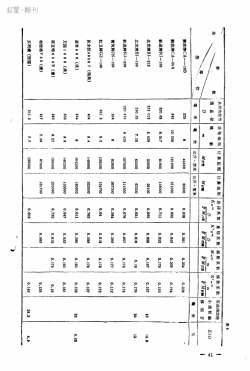

超星·期刊全面地分析,以求出合理的参数值。因此往往需要对几种方案进行比较或多次计算,有时与同类型经过实际考验的汽车进行比较也是很有实际意义的。1.齿数的选择在选择齿数时,应尽量使相齿轮齿数没有公约数,以便使齿轮在使用过程中各齿能互相啮合,起到自动研磨的作用。为了得到理想的齿面接触比,大小齿轮的齿数和应不小于40。主动小齿轮的齿数根据传动比和加工方法进行选取,采用半滚切法,即大齿轮在切削时不展成,而小齿轮应用修正的展成法加工,小齿轮最小齿数推荐按表3选取。对于注小于2.5的重型汽车双级减速,齿轮对全用滚切法加工时小齿轮的齿数按表4选取。表 3表表5传动比N/#最小齿数传动比N/m糖荞小数允许范围糖养小家允许范围传动比N/n8.5~4.09~119~11103.5~4.02.5158~104.0~4.54.0~4.58~10912S7~97~94.5~5.0804.5~5.0904。6~85. 0~6. 06~85.0~6.0>7675 ~16. 0~7.565~16.0~7.56~867.5~10.07.5~10.05~65~对于重型汽车单级减速小齿轮的齿数可按表5选取。2.从动锥齿轮节圆直径的选择从动锥齿轮的节圆直径可以根据从动锥齿轮上的最大扭矩按经验公式(4)选取:D=KoM#*(4)式中:D——从动锥齿轮节圆直径(厘米)Kp——直径系数,取0.58~0.66M数大用M21发或MH赠(公斤厘米)3.齿轮端面模数的选择从动锥齿轮节圆直径D选好以后,端面模数可以按式m=D/N来计算。但为了知道选用的模数是否合适,可用下面的计算公式计算或校对。#=K-M#*(5)式中:K.—模数系数0.13~0.19一齿轮的端面模数M最大——用M+发和MH(公斤·厘米)表6列出几种汽车的D、m及KD.Km值,以供分析比较。应当指出,D值的大小有时受到差速器外靡尺寸的影响。所以D值的选取必须与差速器尺寸的选取及结构设计同时进行。4.双曲线齿轮,小齿轮偏移距E的选择双曲线齿轮除了上述三个主要参数与螺旋锥齿轮相同外,还有偏移距E的选择。E值过大将导致齿面纵向滑动增大,从而引起齿面早期磨损。甚至产生擦伤;E值过小就不能充分发挥双曲线齿轮能提高强度的优越性。40—

全面地分析, 以求出合理 的参数值, 因此往往需要对几种方案进行比较或多次计算, 有时与同类型经过实 际考验 的汽车进 行 比较也是 很有实际意义 的. 1 . 齿数的选择 在选择齿数时, 应尽量使相啮齿轮齿数没有公约数, 以便使齿轮在使用 过程中各齿能互 相啮合. 起到 自动研磨的作用 . 为了得到理想的齿面接触 比, 大小齿轮的齿数和应不 小于4 0 . 主动小齿轮的齿数根据传动 比和加 工 方法进行选取。 采用半滚切 法, 即大齿 轮在 切 削时不 展成, 而小齿 轮应用修正 的展成法加 工 , 小齿轮最小齿数推荐按 表 3 选取. 对于 吐 小于2 . 5 的重型汽车双 级减速, 齿轮对全用滚切法加工 时小齿轮的齿数按表 4 选取. 表 3 表 l 表 5 传动 比 N / n 最小齿数 n 2 . 5 1 5 3 t 2 4 9 5 7 6 ~ 8 6 3 . 5 - - 4 . 0 1 0 9 ~ 1 1 4 . 0 4 . 5 9 4 . 5 5 . 0 8 7 9 5 . 0 6 . O 7 6 , - , 8 6 . 0 7 . 5 6 5 7 7 . 5 - 1 0 . 0 5 5 6 传动 比 N / n 推荐小齿 允许范 围 轮 齿 数 3 . 5 ~ 4 . 0 I O 9 - - - 1 1 4 . 0 4 . 5 9 8 1 0 4 . 5 5 . 0 8 7 9 5 . 0 6 . O 7 6 - , 8 6 . 0 7 . 5 6 5 ^ 7 7 . 5 1 0 . O 5 5 6 对于 重型汽车单级减速小齿 轮的齿数可 按表 5 选取. 2 . 从动锻齿轮节圆直径 的选择 从动锥齿轮的节圆直径可 以根据从动锥齿轮上的 最大扭矩按经 验 公式 ( 4 ) 选取: D = K D M 最 大 ( 4 ) 式 中: D - 从动锥齿 轮节圆直 径 (厘 米) K i - 直径系数, 取0 . 5 8 ^ - 0 . 6 6 彤 最 大 — — 用 M il ' k 或 M ~r w (公斤 · 厘 米) 3 . 齿 轮端面 模 数 的 选择 从动锥齿轮节圆直径 D 选 好 以后. 端 面模 数 可 以 按式 m = D / N 来计算. 但为了知道选用 的模 数是否 ’ / 合适, 可用 下面 的计算公 式 计算或校对. 州 一 K l. / M i 一 ( 5 ) 式 中: K 。 — — 模数系数 0 . 1 3 - - 0 . 1 9 m - 齿 轮 的端 面 模 数 朋 最 大 — — 用 M 剥 . 发 和 M 郴* (公斤 · 厘米) 表 6 列出几种汽车 的 D 、 优 及 K D . K . 值, 以供分析 比 较, 应当 指出, D 值 的大小有时 受到差 速 器外廓 尺寸的影响. 所 以 D 值 的选取 必 须与差 速 器尺寸的选取及 结构设计 同 时进 行 . 4 . 双 曲线 齿轮, 小齿 轮偏 移 距 F 的 选 择 双 曲线齿轮除了 上述 三 个主 要 参 数与 螺旋 锥齿 轮相 同 外, 还有偏 移 距 E 的 选择 . E 值 过 大将导 致齿面 纵向滑动 增大, 从而 引起齿面 早期磨 损, 甚 至 产生擦伤; E 值 过小就 不 能充分发 挥双 曲线齿轮能提高强度 盼优越性。 一 4 0 — t 。0 , + 』 。 ChaoXing

超星·期刊群方车贝利埃(法国)布拉格VS(非亚特6.5 0E(意)万国1600道奇500(美)红卫牌GZ-140尔沃48507进牌NJ-牌C京牌BJ牌BJ文牌CA-牌JN牌NJI(捷)(美)o(瑞典)圆从动口草N西转00e米e径仑节用H83米公斤·厘米公斤·厘米计算扭矩21004400000计算扭矩M限60800617E我经系Ma004国.580 的水不的V0000A9国新838米双6EIDe《/:141-

埯 | j 薹蓁霎茎蓁蓁萋季霎萋萋霎萋茎 嫩 匿 孓 心 “' w o c n w b , o J . o . o b 嚼 砖 ∞ c } C w ∞ . ~ ” c n . O . w b , _ a a w w o . 0 , - 1 h , H m h ” 撼 w q o t n h . h , V O m N C ¨ 们 * 融 曲 c 铆 c o O 豫 瓣 踌 N q . N . - q o w p ,x J o { o t " ~ * O O O ~o h p ~ U - , t W O l O N W 法 s 羹 弹 引 分 宰 ∞ o o t A , ~ : - o b - i o c ri t i , c n c n c o C o . 1 0 : 0 , - C o o b 高 斌 0 0 0 9 0 0 0 0 0 0 0 0 0 0 o - 一 o . . - ∞ - - ∞ 卜 7 ” q 一 卜 卜 o - 卜 q ∞ - ∞ o 卜 J ∞ - ” ∞ 时 驴萋 姗 港 手 淄 ∞ ∞ ¨ 时 ∞ ∞ o A 吣 * 高 晌 曩 密 羹 撼 ∞ _ 文 吨\ ∞ ¨ ∞ o 0 o 啊 c o — 4 1 - ChaoXing

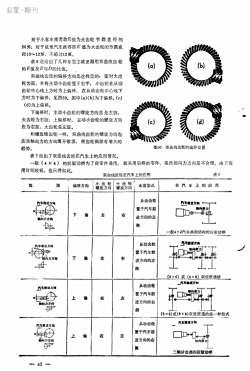

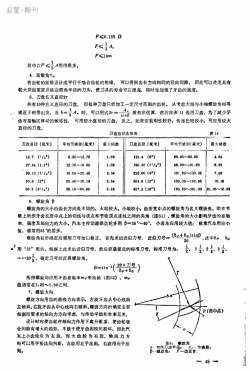

超星·期刊对于小客车推荐取E值为大齿轮节圆直径的20%;对于载重汽车推荐取E值为大齿轮的节圆直径10~12%,不超过12%。表6还给出了几种车型主减速器用双曲线齿轮(b) (a)的E值及E与D的比值。双曲线齿轮的偏移方向是这样定的:面对大齿轮齿面,并将主动小齿轮置于右手,小齿轮在从动齿轮中心线上方时为上偏移,在从动齿轮中心线下方时为下偏移。见图50。图中(a)(b)为下偏移,(c)(d)为上偏移。下偏移时,主动小齿轮的螺旋方向总是左旋,大齿轮为右旋;上偏移时,主动小齿轮的螺旋方向c(d)应为右旋,大齿轮是左旋。和螺旋锥齿轮一样,双曲线齿轮的螺旋方向也应使轴向力的方向离开锥项,使齿轮侧隙有增大的图50双曲线齿轮的偏移位置趋势。表7给出了双曲线齿轮在汽车上的应用情况。一般(4×4)的前驱动桥为了使零件通用,都采用后桥的零件、最然轴向力方向是不合理,由于应用时间较短,也只得如此。双曲线齿轮在汽车上的应用表7简绿魔房森背图偏移方向布置型式在汽车上的应用从动齿轮共车前进方间一复于汽车前noo右进方向的左侧中一般4×2汽车典型结构的后驱动桥整车前进方内从动齿轮车调速O置于汽车前+oot进方向的左侧(6×6)或(8×8)双级赁通桥汽车离洗从动齿轮上车明道方#种口m户热江置于汽车前o左进方向的右侧(6×6)或(8×8)双级贯通的另一种型式汽车前进方向从动齿轮福翼于汽车前上信进方向的右转肉推力8二轴分动器的后驱动桥42

对于小客车推荐取E 值为大齿轮 节 圆 直 径 的 2 0 彤; 对于 载重 汽车推荐取 F 值为大齿轮 的节圆直 径1 0 ~ 1 2 % , 不 超过1 2 % 。 表 6 还给出了 几种车 型主减速器用 双 曲线齿 轮 的 E 值及 E 与 D 的 比值 。 双 曲线齿 轮 的偏移方向是这样定的: 面对大齿 轮齿面, 并将主动小齿轮置 于 右手, 小齿轮在从动 齿轮中心线上方时为上偏 移, 在从动齿 轮 中 心 线 下 方时为下偏移。 见图5 0 . 图中( a) ( b) 为下偏移, ( c) ( d) 为上偏移. 下偏移时, 主 动小齿轮的螺旋方向总 是左旋, 大齿轮为右旋; 上偏移时, 主动小齿轮的螺旋方向 应为右旋, 大齿轮是左旋 。 和 螺旋锥齿轮 一 样, 双曲线齿轮的螺旋方向也 应使轴向力的方向离开锥顶, 使齿轮侧隙有增大的 趋势。 表 7 给出了 双 曲线齿轮在汽车上的应用 情况。 一 般 ( 4 × 4 ) 的前驱 动桥为 了 使零件通用 , 图5 0 双 曲 线齿轮的偏移 位 置 都采用 后 桥的零件, 虽然 轴向力方向是 不 合理 , 由 于应 用时 间较短, 也只 得如 此。 双 曲线齿轮在汽车上的应用 表 7 筒 图 偏 移方向 小 齿 轮 大 齿 轮 布 置 型 式 在 汽 车 上 的 应 用 螺旋方向 螺旋方向 汽车前进方向 左 右 从动齿轮 l _ L 时i 置于汽车前 乓秒 下 偏 轴向力方向 进方向的左 I - . - _ - L 趁圭 侧 一 般4 x 2 汽车典 型 结构 的后 默 动 桥 从动齿轮 乒疆 u鼷蒌 置于汽车前 舟 下 偏 左 右 进方向的左 f } 侧 ( 6 × 6) 或 ( 8 × 8) 双 级 贯 通 桥 奠 事X 酾 ■ 从动齿轮 置 于汽车前 [ 汽车荫避 万 舟 。 量 ◇ 上 偏 右 左 轴向力方向 进 方向的 右 哥甲 侧 ( 6 x 6) 或( 8 × 8) 双 级 贯 通的男 一 种 型 式 从 动 齿 轮 汽 车精选方向 汽车前进 方向 右 左 置 于汽车 前 -屠兮 上 偏 [ 豇 轴向力 方向 进方向的右 铮7 侧 J - = 轴分动 器的盾驱动桥 — - 4 2 — ChaoXing

超星·期刊(二)螺旋锥齿轮的儿何参数的计算螺旋锥齿轮的主要参数(D,m,Z1,Z2)选好以后,可按表8的序及后面的说明进行几何参数的计算,表8给出的是目前汽车上应用最多的轴向夹角为90°的螺旋锥齿轮传动计算公式。螺旋罐齿轮计算表(轴间夹角为90)表8次公式称B序A&大齿齿轮齿数1N端面模数2节圆直径3d=m"D=m·N压力角齿工作高ha=m.H.60齿全商hi=m.H2齿顶高ap=ha-acac=m·ae齿根高bp-hi-opbomh,-ao径向问院c-hi-h910节维角Y-aretg-T=90°-4o- 2lr11节锥距12齿丽宽F13齿根角B.arete%bo-arcte%根锥角YR=Y-8PTR=r-So14面锥角YO=Y-TRTo-r-YR16外四直径do=d+2apcosyDo=D+2DeosrX.D-ansiny链顶点至轮缘距Xo-→-acsinr718刀盘直径2r螺旋角β20螺旋方尚21周势P=m理论弧齿厚=p-TT=Shm22 院23侧Btec=t-dsTo-T-fs24端面弦齿厚cp-op+yaco-a0+Tecgsr25端面弦齿高26法向弦齿厚茶.KTCN法向弦齿高xa..XaGN21见47页—43—

(二) 螺 旋锥齿轮 的 几 何 参 数 的 计 算 螺旋锥齿轮的主要参数 ( D , m , z l . 2 2) 选好以后, 可按表 8 的顺序及后 面 的说明进行几何参数的计 算. 表 8 给出的是目前汽车上应用最多的轴向夹角为9 0 ’ 的螺旋锥齿轮传动计算公式。 螺旋锥齿轮计算表 (轴间夹角为9 0 ‘) 表8 次 计 算 公 式 名 称 序 小 齿 轮 大 齿 轮 1 齿 数 ” N 2 端面模数 3 节圆 直 径 d - m . ” D - m . Ⅳ 4 压力角 口 5 齿 工 作离 h k = m . H i 6 齿全高 h t = m . H 2 7 齿 顶 离 a P = h ^ - a G a G - m ' 口 8 齿 根 高 b p - h t - a p b G = h , - a G 9 径向 间隙 c = h t — h h 1 0 节锥角 l ' = a r c t g N T = 9 0 ‘ - Y 1 1 节 锥 距 A o = 2 D 『_ 1 2 齿 而宽 F 1 3 齿 根 角 a 一 = a r , t g 2 8 G = a r c t g 熹 1 4 根 锥 角 Y R = ' - 6 P F R = F - 8 G 1 5 面锥角 .r o = Y — l 尼 F o = r - y R 1 6 外圆 直 径 d o = d + 2 a p c o s y D o = D + 2 D c o s r 1 7 锥 顶 点 至 轮缘 距 X o = {} - a p s i n ' y X o = ÷ 一 a c s i n F 1 8 刀 盘 直径 2 r 1 9 螺 旋角 B 2 0 螺 旋方 向 2 1 周 节 p = jr m 2 2 理论 弧齿厚 t = p - T T = s h m 2 3 侧 隙 B 2 4 端 面 弦齿厚 t c ~ t - — 6 ~ d z T c = 丁 一 6 D 3 2 5 端 面 弦 齿高 n c P = o , + t z c o s 4 d 羔 a C G - a G + _ T z c o s T ' - - 4 D 2 6 法向弦齿厚 ※f c n X T C N 2 7 法向弦齿高 ※d 。 n X a G N ※ 见4 7 页 一 4 3 — ChaoXing

超星·期刊当表征锥齿轮特性的主要参数选好以后,还不能得到一对完整的齿轮副,还必须注意全局和一般,整体和个别的关系,要全面衡量以期得到整体的合理。下面对表8中的有关各项加以说明。1.压力角α在小客车上,由于要求工作的平稳性和降低噪音,多采用较小的压力角。:对载重汽车,尤其是重型载重汽车,对噪音要求不高而希望有较强的齿根厚度,故多采用较大的压力角。对于小客车,目前压力角α多为16,也有少数用17.5;对于载重汽车,多为20;对于重型载重汽车多为22.5*2. 齿高参数表中的5、6、7.8这四项计算是齿高方面的参数,汽车主传动器用的螺旋锥齿轮是采用短齿制和高度修正的。其目的是为了达到消除根切,使大小齿轮滑动比接近相等,提高齿轮的强度,高度修正的实质是小齿轮采用正修正,此时小齿轮齿项高增加,而大齿轮齿顶高减少同一值。在表9和表10中给出了齿工作高系数H)和齿全高系数H2。 齿顾高系数由小齿轮齿数决定。 有的资料中给出高度修正系数,可用。=→-s进行换算。有的资料给出径向间隙C,可用式C=H2一H1换算。为了查阅方便,表9及表10也给出了=及C值的大小,在实际加工时,为了提高精切刀的使用寿命,在齿轮粗切时将牙齿深度比计算的齿全高加大一^值,故粗切深度=h:+,但所计算的齿根高、径向间隙及其它计算都不计入A值。△值的大小推荐如下:当m>11时取0.38毫米,m为11~2.5时取0.25,m<2.5时取0.12。小客车用H1,H2、a,值表9小齿轮齿数1011213齿工作高系数H11.5501.5701.6001.6401.7001.7001.8281.8881.888齿全高系数H21.7381.7591.7880.2350.2400.2500.2700.3100.370齿项高系数0.5500. 500.5400.480高度修正系数。0.5400. 5450.1880.1890.1880.1880.1880. 188径向间隙系数 C载重汽车用HI.H2.0.主值表10小齿轮齿1011齿工作高系数 H11.4301.6101.6501.6801.6951.5001.5601.5881.6661.7331.7881.8331.8651.882齿全高系数H20.1600.4350.490齿项高系数‘0.2150.2700. 3250.3800.5550.5350.4800.4450.4050.358高度修正系数0.510径向间系数 C0.1580.1660.1730.1780.1820.1850.1873.齿面宽F增加齿面宽,理论上似乎可以提高齿轮的强度及使用寿命,但实际上由于齿面宽过大使齿轮小端延长而导致齿间变窄,势必减小切削刀头的顶面宽及其棱边的圆角半径。这样,一方面使齿根圆角半径过小,另一方面也降低了刀具的使用寿命。此外由于安装误差及热处理变形等影响,使齿轮的负荷易于集中小端而导致牙齿早期损坏齿面宽过小同样也会降低牙齿的强度和寿命。通常可用下面三个公式进行估算,并可得到满意的结?44—

当表征锥齿轮特性的主要参数选好以后, 还 不能得到 一 对完整的齿轮副, 还必须注意全局和 一 般, 整 体和个别 的 关系, 要全面衡量 以期得到整体的合 理 . 下面 对表 8 中的有关各项加 以说明. 1 . 压力角 a 在小客车上, 由于要求工作的平稳性和降低噪音, 多采用较小的压力角. 对载重汽车, 尤其是重型载 重汽车, 对噪音要求不 高而希望有较强的齿根厚度, 故多采用较大的压力角 . 对于小客车, 目前压力角a 多为1 6 ‘ , 也有少数用1 7 . 5 ‘ ; 对于载重汽车, 多为2 0 ‘ ; 对于 重 型载重汽车 多为2 2 . 5 ‘ . 2 . 齿离参数 表中的 5 、 6 、 7 、 8 这 四 项计算是齿高方面的参数 , 汽车主传动器用 的螺旋锥齿轮是采用短齿制和 高 度修 正 的, 其目的是为了达到消除根 切, 使大小齿轮滑动 比接近相等, 提高齿轮的强度 . 高度修正 的实质是小齿 轮采用 正修 正 , 此时小齿轮齿顶 高增加, 丽大齿轮齿顶高减少同 一 值. 在表 9 和表 1 0 中给出了齿 工作高系数 t , H i 和齿全高系数 H z o 齿顶高系数口由小齿轮齿数决定, 有的资料中给出高度修正 系数亭, 可用a = H 一 搴 进行换算. 有的资料给出径向间隙C . 可用式C - H 2 - H l 换算, 为了查阅方便, 表 9 及表1 0 也给出了拿 及 C 值的大小. 在实际加 工 时, 为了提高精切 刀的使用 寿命, 在齿轮粗切时将牙 齿深度 比计算的齿全高加大 一 △值, 故 粗切深度 - 矗t + A , 但所计算的齿根高、 径向间隙及其它计算都不计入△值 , △值的大小推荐如下: 当 m > l l 时△取0 . 3 8 毫米, 州 为1 1 ~ 2 . 5 时△取0 . 2 5 , m < 2 . 5 时△取0 . 1 2 。 小客车用 H l , H z , 口 , § 值 表 9 小 齿 轮 齿 数 8 9 1 0 1 1 1 2 1 3 齿 工作高系数 H i 1 . 5 5 0 1 . 5 7 0 1 . 6 0 0 1 , 6 4 0 1 . 7 0 0 1 . 7 0 0 齿全离系 数 H 2 1 . 7 3 8 1 . 7 5 9 1 . 7 8 8 1 . 8 2 8 1 . 8 8 8 1 , 8 8 8 齿顶高系 数 口 0 . 2 3 5 0 . 2 4 0 0 . 2 5 0 0 . 2 7 0 0 . 3 1 0 0 . 3 7 0 高度修正 系数 § 0 . 5 4 0 0 . 5 4 5 0 . 5 5 0 0 . 5 5 0 0 . 5 4 0 0 . 4 8 0 径向间隙系数 C 0 . 1 8 8 0 . 1 8 9 0 . 1 8 8 0 . 1 8 8 0 . 1 8 8 0 . 1 8 8 载 重汽车用 H i . H 2 . 口 , § 值 表1 0 小 齿 轮 齿 数 5 6 7 8 9 l O 1 1 t 齿工 作高系 数 H i 1 . 4 3 0 1 . 5 0 0 1 . 5 6 0 1 . 6 1 0 1 . 6 5 0 1 . 6 8 0 1 . 6 9 5 齿全高系 数 H z 1 . 5 8 8 1 . 6 6 6 1 . 7 3 3 1 . 7 8 8 1 . 8 3 3 1 . 8 6 5 1 . 8 8 2 齿顶 高系 数 口 0 . 1 6 0 0 . 2 1 5 0 . 2 7 0 0 . 3 2 5 0 . 3 8 0 0 . 4 3 5 0 . 4 9 0 高度修 正 系 数 g 0 . 5 5 5 0 . 5 3 5 0 . 5 1 0 0 . 4 8 0 0 . 4 4 5 0 . 4 0 5 0 . 3 5 8 径向间隙系 数 c 0 . 1 5 8 0 . 1 6 6 0 . 1 7 3 0 . 1 7 8 0 * 1 8 2 0 . 1 8 5 0 . 1 8 7 3 . 齿面宽F 增加齿面宽, 理论上似乎可 以提高齿 轮的 强度及使用 寿命, 但实际上由于 齿 面宽过 大使齿轮小端 延长 丽 导 致齿间变窄, 势 必 减小切 削 刀 头的 顶 面 宽 及 其棱 边的 圆角 半径 . 这 样, 一 方 面 使齿根 圆角半径过小. 另 一 方面也降低了 刀具的使用 寿命. 此外由 于 安装误差 及 热 处 理 变形等影响, 使齿轮的负荷易 于 集中小端 丽 导 致牙齿早期损坏 , 齿面宽 过小同样也会降低牙齿的 强度 和寿 命, 通常 可用 下面 三个公 式进 行估算, 并 可得到 满 意 的 结 果. 一 4 4 — ChaoXing

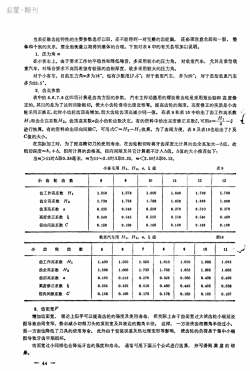

超星·期刊F<0.155 DF≤+4.F<10m其中以F<A用得最多。4.面锥角Y。将齿轮的面锥设计成平行于啮合齿轮的根锥,可以得到齿长方向相同的径向间隙。因此可以使用具有较大顶面宽度及棱边圆角半径的刀头,使刀具的寿命可以提高,同时也加强了牙齿的强度。5.刀盘名义直径2共有10种名义直径的刀盘,但每种刀盘只能加工一定尺寸范围的齿轮。从考虑大端与小端螺旋角相等或近于相等出发。 当 6=14。 时。 可以用式2r=一命命 做初步估算。 然后接表 11 选用刀盘。 为了减少牙齿对接触区移动的敏感性,可用较小直径的刀盘。反之,如果安装刚性较好,传递扭矩较小,可应用较大直径的刀盘。刀盘直径选择表装1刀盘直径(毫米)平均节锥距(毫米)最大模数平均节锥距(毫米)最大模数刀盘直径(毫米)12.7 (1/2)6.35~12.70152.4 (6")69. 85~88.901.694.6227.94 (1.1")12.70~19.05190.50 (7 /2)88.90~101.606.351.6988.10 (11/2)19.05~25.402.54228.60 (9")101.60~133.357.2650.8 (2")10.1625.40~38.102.54304.8 (12")133.35~190.50457.2(18")190.50~381.0010.16~16.988.9 (31/2")E3.186.螺旋角 β螺旋角的大小沿齿长方向是不同的,大端较大,小端较小,齿面宽中点的螺旋角为名义螺旋角。即在节锥上所作牙齿长度中点上的切线与该点和节锥顶点连线之间的夹角(图51),螺旋角的大小影响牙齿的接触率、强度及轴向力的大小。汽车主传动器锥齿轮多用β=35~40小客车应用较大值;载重汽车用较小值,通常用35的居多,(+0)sn,式中p.,近似刀号螺旋角初步确定后需用刀号加以修正,首先求出近似刀号一用“分”表示。根据上式求出近似刀号,然后取最接近的标准刀号,标准刀号为122元82-…20元。确定刀号后反算螺旋角。B=sin(-8 )所得螺旋角应用牙齿接触率m来检验(图52)。m值通常在1.25~1.50之间7.螺旋方向螺旋方向用齿的曲线方向表示,左旋牙齿从中心线尚左倾斜,右旋牙齿从中心线向右倾斜,螺旋方向的确定主要XP(齿中点)十根据所要求的轴向力方向考虑,与传动平稳和效率无关。设计时应使齿轮在轴向力作用下离开锥顶,使齿轮啮r合间隙有增大的趋势,不致于使牙齿因咬死损坏。因此汽车上小齿轮应为左旋,而大齿轮为右旋。轴向力方向可以用手势法则判断。左旋用左手法则,右旋用右手法送5元爆旅角节锥距首一螺腿角则。含一齿面宽,45—

F ≤o . i s s D F ≤÷爿 . F ≤1 0 m 其中以F ≤丢爿用得最多. 4 . 面锥角Y 。 将齿轮的面锥设计成平行于 啮合齿轮的根锥, 可以得到齿长方向相同的径向间隙. 因此可以使用具有 较大顶 面宽度及棱边圆角半径的刀 头, 使刀 具的寿命可以提高, 同时也加强了牙 齿的强度。 5 . 刀盘名 义直 径2 r 共有1 0 种名 义 直径的刀 盘, 但每种刀 盘只能加 工 一 定尺寸范围的 齿轮. 从考虑大端与小端螺旋角相等 . 或近子相等出发, 当 6 一号彳 。 对, 可 以用式2 r 一 —器哥做初步估算, 然后 按 表 l 1 选用 刀 盘。 为了减 少牙 7 齿对接触 区移动的 敏感性, 可用 较小直 径的刀 盘 。 反 之 , 如 果安装刚性较好, 传递 扭矩较小, 可应用较大 真径的刀 盘。 刀 盘 直径选 择 表 表 n 刀 盘 真径 (毫米) 平均节锥 距(毫米) 最大模数 刀 盘直 径 (毫米) 平均节锥 距(毫米) 最大模数 1 2 . 7 ( i ' z p ) 6 . 3 5 - 1 2 . 7 0 1 . 6 9 1 5 2 . 4 ( 6 r ) 6 9 . 8 5 8 8 . 9 0 4 . 6 2 2 7 . 9 4 ( l . l r ) 1 2 . 7 0 - - J q . 0 5 1 . 6 9 1 9 0 . 5 0 ( 7 1 / 2 ) 8 8 . 9 0 - - 1 0 1 . 6 0 6 . 3 5 ' 3 8 . 1 0 ( 1 1 / 2 U ) 1 9 . 0 5 2 5 . 4 0 2 . 5 4 2 2 8 . 6 0 ( 9 r ) 1 0 1 . 6 0 ^ 1 3 3 . 3 5 7 . 2 6 5 0 . 8 ( 2 u ) 2 5 . 4 0 ^ - 3 8 . 1 0 2 . 5 4 3 0 4 . 8 ( 1 2 N ) 1 3 3 . 3 5 r . , 1 9 0 . 5 0 1 0 . 1 6 8 8 . 9 ( 3 i / z u ) 3 8 . 1 0 v 6 9 . 8 5 3 . 1 8 4 5 7 . 2 ( 1 8 ) 1 9 0 . 5 0 3 8 J . O O 1 0 . 1 6 - 1 6 . 9: 6 . 螺旋角 9 螺旋角 的大小沿齿长方向是 不 同的, 大端较大, 小端较小, 齿面宽中点的螺旋角为名 义螺旋角 . 即 在 节 锥上所作牙齿长度中点上 的切线与该点和 节锥顶点连线之 间 的夹角 (图5 1) 。 螺旋角的大小影响牙 齿的接触 率、 强度及轴向力的大小. 汽车主传动器锥齿轮多用 p = 3 5 ‘ ~ 4 0 。 , 小客车应用较大值; 载重汽车用较小 值, 通 常用3 5 ‘ 的 居多 。 螺旋角初步确定后 需用 刀 号加 以修 正 , 首先求出 近似刀 号, 近似刀 号 _ (6 P + 8 G ) s i nf3 , 式 中6 P 、 醅 .r 9 用 “ 分 ” 表示 , 根据上式 求出近似刀号 , 然后 取最接近 的标准 刀 号, 标准 刃 号 为: 砉, 1吉, 2丢, 3寺, 向 可 以用 手势法 则 判 断, 左旋用 左手法则, 右旋用 右手 法 贝n . 齿中点) 图5 i 螺旋角 Y - 一 切 削 刀 盘半 径, 4 。 一 节锥 距一 口 ~ 螺旋角’ F 一 齿面宽 , — 一 4 5 — - ChaoXing

超星·期刊E(mp)1.01右被动齿轮W12车w410/2铜狗轴向推力轴向推力SF免方向方向营子刺右靛被动齿轮左旋就动齿轮图52牙齿接触率mA图53旋转方向,螺旋方向。及轴向力关系轴向力方向及螺旋方向,旋转方向之间的关系见图53。8. 理论孤齿厚t, T为了使大、小齿轮的抗弯强度完全或接近于相等,除果用高度变位改变齿厚外,还应用切向变位。切向变位的实质是增加小齿轮的齿厚,而大齿轮则减小同一值。载重汽车大齿轮的齿厚由公式T=Skm计算,而小齿轮的齿厚则为t=P-T。Sk为大齿轮齿厚系数,可由表12查出,当选用其它齿数时可用插入法求得。表12载重汽车大齿轮齿厚系数Sk也轮齿数810A7oS大齿轮齿0.9110.9570.9750.9971.,0231.053400.8370.8030.8180.8600.8880.948500.7480.7570.770.8280.9460.884600.7150.7770.8280.8830.9450.729有些资料给出切向变位系数值,可以用下式进行换算;SkF- 2 tog -1式中:E-—高度变位系数一切向变位系数9. 侧隙 B齿轮在装配后应保证具有一定的侧向间隙。间隙过小,不能形成理想的润滑状态,会出现加速磨损、表面擦伤,甚至导致卡死现象;间隙过大也会出现噪音大,冲击负荷大等问题。表13给出的是装配好的一对齿轮的侧隙推荐值。- 46 -

删f圳 | |.j |删{ | { 雒|洲洲|川{谴 川|||j {{ ’ | j .|.| I删L 川j川洲lⅢ 1 t删t心 .|.t蝌瀚瀚L\ 川j. f t.㈧蕊 心心 , 川.j㈧k心 心心 j ㈠.、W\\\心心蕊慧 { 心\\ 、沁义心过 \\ 、 \心心心蕊鋈 心S ≮≤≤蕊 弋 杂≤§蒌 詹 .钕 壤鬻 丰H 遐 椒 }羹塑向推力l 豢茅 — 丙I 豁 ’ 讲 留辘鼓动齿轮 庄旋撼动遴轮 逗 代 萋擦 笋高 州 图5 2 牙齿接触 S m F 图5 3 旋转方向, 螺旋方向. 及轴向力关系 轴向力方向及螺旋方向, 旋转方向之间的关系见图5 3 . 8 . 理 论 弧齿厚t , T 为了使大、 小齿轮的抗弯强度完全或接近于相等, 除采用高度变位改变齿厚外, 还应用切向变位。 切 向变位的实质是增加小齿轮的齿厚, 而大齿轮则减小同 一 值. 载重汽车大齿轮的齿厚由公式丁 - S K m 计算, 而小齿轮的齿厚则为t — P - T . S K 为大齿轮齿厚系数, 可由表1 2 查出, 当选用 其 它齿数时可用插入法求得。 载重汽车大卤轮齿厚系 数S K 表1 2 \ \ l l 大 齿 苯巡 6 7 8 g I O 3 0 0 . 9 1 1 0 . 9 5 7 0 . 9 7 5 0 . 9 9 7 1 . 0 2 3 1 . 0 5 3 4 0 0 . 8 0 3 0 . 8 1 8 0 , 8 3 7 0 . 8 6 0 0 . 8 8 8 0 . 9 4 8 5 0 0 . 7 4 8 0 . 7 5 7 o . m 0 . 8 2 8 0 . 8 8 4 0 . 9 4 6 6 0 0 . 7 1 5 0 . 7 2 9 0 . 7 7 7 0 . 8 2 8 0 . 8 8 3 0 . 9 4 5 有些资料给出 切 向变位 系数 r 值, 可 以用 下式进 行换算; S K = ÷ - 2L : t g 争 一 z 式中: 导 — — 高度变位系数 f — — 切 向变位系 数 9 . 侧 隙 B 齿轮在装配后 应保证具有 一 定的侧向 间隙 . 间隙过小, 不 能形成 理 想的润滑状态, 会出现加速磨损、 表面擦伤, 甚 至 导 致卡死 现 象; 间隙 过大也会出现 噪音大, 冲击负荷大等问题, 表 1 3 给出的是装配好的 一 对齿轮的侧 隙 推荐值, 一 4 6 - 0 5 0 5 0 ChaoXing

超星·期刊侧向间隙推荐值表18当大齿轮用双面切削法时,则在小齿轮的法向弦齿厚中减去齿隙,当大小齿轮全用单面切前法切削时,则齿隙模侧向间隙(滤米)m在大、小齿轮的法向弦齿厚中各减去一半,来保证所需要的齿隙。0.05~0.10表13中未列出模数的侧隙可用插入法得到。0.10~0.15-10. 法向弦齿厚 tem,Tcn0.15~0.20法向弦齿厚在工作图上给出以供参考。法向弦齿厚视0.20~0.30切削方法不同而互异。120.30~0.40当大齿轮为双面切削。小齿轮为固定安装法切削时,法向弦齿厚计算如下:(1) A=A。(2) Wci=A (tcosβ-2bctga)(3)W。:取Wc1末位为0.01"的整数,即在模数制中取小数点后为0.25,0.50,0.75,0.00。当传动比大于2.5时取Wc大于WG1的一级,当传动比小于2.5时W取小于WG1的一级(4)te-W+1.96btga-B(5) A(2rsinβ-A)(6) 中.- sin-[玄(A.+%) ](7) t1= 0.98cos±.(8) Ti=p-ti(9) AGu-A.-tsing.cosp.Ti(10) Ten= 4gm Trcosd。11.法向弦齿高法向弦齿高按下式计算. 4(a.010)0.25cos4g.T12cosL)aGN--Ag (ac+(三)双曲线维齿轮几何参数的计算双曲线齿轮的主要参数(齿数、模数、从动齿轮的节圆直径)选好以后,可按表14的双曲线齿轮计算卡进行几何参数的计算。双曲线齿轮计算卡夜14 序号公茶结果序号H算计第A家1nE63526N37D277.5:鲁0,162162"114.3F885047

当大齿轮用双面切削法时, 则在小齿轮的法向弦齿厚 中减去齿隙, 当大小齿轮全用单面 切削法 切削时, 则齿隙 在大、 小齿轮的法向弦齿厚中各减去 一 半, 来保证所需要 的齿隙. 表1 3 中未列出模数的侧隙可用插入法得到。 1 0 . 法向弦齿厚 f 。 . . T c rv 法向弦齿厚在工作图上给出以供参考. 法向弦齿厚视 切 削方法 不 同 而 互 异 。 当大齿轮为 双 面切削, 小齿轮为固定安装法 切削时, 法向 弦齿厚计算如 下: 侧向闯隙推荐值 表坞 模 数 们 侧向间隙 (毫米) 2 0 . 0 5 ^ 一0 . 10 t O . j O - - - O . 1 5 6 0 . 1 5 ~ 0 . 2 0 8 0 . 2 0 , v O . 3 0 1 2 0 . 3 0 ^ ,0 . 4 0 . ( 1 ) 彳 = 彳 。 一事 ( 2 ) W G l = A A (t c o st3 - 2 b G t g a) ( 3 ) W G : 取 W G 1 末位为o . O l " 的 整 数, 即 在模数制中取小数点后 为 0 . 2 5 , 0 . 5 0 , o . 7 5 , o . o o 。 当传 动 比大于2 . 5 时取 W G 大于 W G 1 的 一 级, 当传动 比小于2 . 5 时 W G 取小于 W G 1 的 一 级. ( 4 ) f 。 。 - W + 1 . 9 6 b G t g a - B ( 5 ) A ( 2 r s i n 3 - A ) ( 6 ) 妒。 = s i n - l [ 古(彳 。 +{} )] ( 7 ) t l = 0 . 9 8 0 S万。 ( 8 ) T i = P - t l ( 9 ) 彳疗 。 一 彳 。 一 - 1 s i n 妒。 c o s妒, T l ( 1 0) T C N - 号警 . r l C O SSt) 。 1 1 . 法向弦齿离 法向 弦齿高 按 下式 计算: 乱 。 一 号} (o , + 型 麴 逖 尘 塑 盟 ) 幻 Ⅳ = 鲁一 } (% + 她 塾 些 D ! 鲤 £) ‰舻 D (三 ) 双 曲 线 锥 齿 轮 几 何 参 数 的 计 算 双 曲线齿轮 的 主要 参数 (卤数 、 模数, 从动 齿轮的节 圊 直 径) 选 好以后, 可按表1 4 的双曲线齿轮计算 卡进 行 几 何 参 数 的 计 算 。 双 益线齿轮计算 卡 表l 4 序号 计 算 公 式 结 果 序号 计 算 公 式 : 结 果 l 以 6 5 E 3 5 2 Ⅳ 3 7 6 D 2 7 7 · 5 3 ( 1 ) 0 . 1 6 2 1 6 2 7 r . 1 1 4 · 3 ()2 4 F 3 8 8 砷, o 5 0 一 4 7 — ChaoXing

超星·期刊(表14续1)巢结房号果序号式3算(3) (81)tg.1.1917536320.001493ctgr =1.2(3)0.194594633sinel=(24) -(2)(32)0. 279298sin ri0.2908740.981587434'tg ciRo- (0)-()au)80.198005120.0998435sinA112/120.286058(12)cos e':0.95821170.98094cos Y1(14) +(9)(13)1,2991227sine/1- (8)0.284724(3)(12)10*32/2319.475649e'R -(15)(16)25.30125940cos t'0.958609765.916941.1917213WQ1=0.75 (18)4959/57574. 437714280.0570788cos bpl0.6427987543cos n0.983933*24/2444c1 (42) (39)0(20) (21)0.8343080.057612Ocos dor230.607985(6) -(17)(2)33.5423446tg *o124er-(0.2792870.206617547tge2n0.2908634878*19/33-0.198072449sin r0.979142COs Y20.980943cos r.0.20234585028ine0-(0)0.2847135125.7689042()0.9813cos. el2526593.53768430tg 中p2- (15) (29)(51) +(62)1.195975753619 3065875 (28)(12) (45)31(28) [(9) (30)]102,316157-0.0012020954——注:公式20~66的第一、二次试算数据从略。所列结桌为第三次试算结果。48—

( 表J 4 续 1 ) 序号 计 算 公 式 结 果 序号 计 算 公 式 结 果 9 t g l|I P 。 1 . 1 9 1 7 5 3 6 3 2 ( 3 ) ( 3 1) - 0 . 0 0 0 1 9 4 9 3 3 1 0 c t g r l = 1 . 2c 3 ) 0 . 1 9 4 5 9 4 6 3 3 s i n e i = ( 2 4) - ( 2 2)(3 2) 0 . 2 7 9 2 9 8 1 1 s i n r i 0 . 9 8 1 5 8 7 4 3 4 ' t g e i O . 2 9 0 8 7 4 1 2 月 G : 』龟)二( ÷)(Lljl 1 2 0 . 0 9 9 8 4 3 5 t s Y , = {喜窘 0 . 1 9 8 0 6 5 2 1 3 。i 。 。 , , : 垡L 卫尘 0 . 2 8 6 0 5 8 3 6 Y i 1 t .1 2 r 1 2 N 一 (1 2) 1 4 c o s e t i 0 . 9 5 8 2 J _ 1 7 3 7 c o s Y t O . 9 8 0 9 4 4 1 5 ( 1 4) + ( 9 )( 1 3) 1 . 2 9 9 1 2 2 7 3 8 s i n £,1 =名著 。. 2 8 4 7 2 4 1 6 ( 3 )( 1 2) 1 9 . 4 7 5 6 4 9 3 9 e ' i 1 6 ' 3 2 , 2 3 u 1 7 R p = (1 5)(J 6) 2 5 . 3 0 1 2 5 9 4 0 c o s e t l O . 9 5 8 6 0 9 1 8 7 6 5 . 9 1 6 9 4 4 1 t g ~ p l - ( 1 5) + ( 3 1) - ( 4 0) 1 .j 9 1 7 2 1 3 ( 3 ) ( 3 8) 1 9 Q i = 0 . 7 5 ( 1 8 ) 5 7 4 . 4 3 7 71 4 2 lb p i 4 9 ' 5 9 t 5 7 u 2 0 t s - q 一 ( 5 ) g 。. 0 5 7 7 0 7 8 6 4 3 C O S lP P 1 0 . 6 4 2 7 9 8 7 5 2 1 c o s TI O . 9 9 8 3 3 9 4 4 fr i G i = ( 4 2) - ( 3 9) 3 3 ' 2 4 t 2 4 rr 2 2 ( 2 0) ( 2 1) 0 . 0 5 7 6 1 2 4 5 C O S tp G l O . 8 3 4 3 0 3 2 3 ( 5 ) 一 ( 1 7)( 2 2) 3 3 . 5 4 2 3 4 1 4 6 t g io G i 0 . 6 6 0 7 9 8 5 2 4 s ;n e z = 器 。. 2 7 9 2 8 7 4 7 c t s r - z {善著 0 . 2 0 6 6 1 7 5 2 5 t g e 2 0 . 2 9 0 8 6 3 4 8 r l 7 8 ' 1 9 t 3 3 ~r 2 6 t s Y z = 篷— 詈} 0 . 1 9 8 0 7 2 4 1 9 s i II r l 0 . 9 7 9 3 1 4 2 7 c o s Y z 0 . 9 8 0 9 4 3 5 0 c o s r l O . 2 0 2 3 4 5 8 2 8 s ;n e ,z = 器 0 . 2 8 4 7 1 3 5 1 2 5 . 7 6 8 9 0 4 (3 7) ( 1 2 ) 2 9 c o s e / 2 0 . 9 6 8 6 1 3 5 2 5 9 3 . 5 3 7 6 8 4 ( 5 0) 3 0 t g 曲p 2 : ( 1 f5 ;2 8) ( 2 9) 1 . 1 9 5 9 7 5 7 5 3 ( 5 1) + ( 5 2) 6 1 9 , 3 Q 6 5 8 7 5 ( 2 8) 3 1 ( 2 8 ) [( 9 ) 一 ( 3 0 ) ] - 0 . 0 0 1 2 0 2 0 9 5 4 t 0 2 . 3 1 6 1 5 7 ( 4 9) — 4 8 — ChaoXing

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《汽车设计》课程教学资源(讲稿)第五章 驱动桥设计.pdf

- 《汽车设计》课程教学资源(讲稿)第二章 离合器设计.pdf

- 《汽车设计》课程教学资源(讲稿)汽车总体设计(山东理工大学:徐家川).pdf

- 《汽车设计》课程教学资源(讲稿)新能源汽车技术(山东理工大学:徐家川).pdf

- 山东理工大学:《画法几何与工程制图》课程PPT教学课件(十一五教材Ⅱ)复习资料_图样画法综合练习.ppt

- 山东理工大学:《画法几何与工程制图》课程PPT教学课件(十一五教材Ⅰ,习题解答)第6章 表达方法综合练习p140.ppt

- 《画法几何与工程制图》课程教学资源(教材讲义)第14章 计算机绘图技术.doc

- 《汽车设计》课程PPT教学课件(B)汽车制动系构造与设计.ppt

- 《汽车设计》课程PPT教学课件(B)转向系设计.ppt

- 《汽车设计》课程PPT教学课件(B)悬架设计.ppt

- 《汽车设计》课程PPT教学课件(B)驱动桥构造与设计.ppt

- 《汽车设计》课程PPT教学课件(B)万向传动轴设计.ppt

- 《汽车设计》课程PPT教学课件(B)机械式变速器设计.ppt

- 《汽车设计》课程PPT教学课件(B)离合器设计.ppt

- 《汽车设计》课程教学资源(书籍文献)取力器.pdf

- 《汽车设计》课程教学资源(学习资料)汽某车整车设计任务书.doc

- 《汽车设计》课程教学资源(学习资料)某车主断面位置报告.doc

- 《汽车设计》课程PPT教学课件(B)汽车车身曲面光顺与评价方法.ppt

- 《汽车设计》课程教学资源(学习资料)汽车总体设计——整车总成及主要控制硬点.doc

- 《汽车设计》课程教学资源(学习资料)总体设计作业指导书.doc

- 《汽车设计》课程教学资源(书籍文献)第五章 驱动桥的设计(上).pdf

- 《汽车设计》课程教学资源(书籍文献)从动桥设计.pdf

- 《汽车设计》课程教学资源(讲稿)从动桥设计.pdf

- 《汽车设计》课程教学资源(讲稿)汽车制动系构造与设计.pdf

- 《汽车设计》课程教学资源(讲稿)制动系统设计.pdf

- 《汽车设计》课程教学资源(讲稿)转向系设计.pdf

- 《汽车设计》课程教学资源(讲稿)转向系设计.pdf

- 《汽车设计》课程教学资源(讲稿)汽车转向系统.pdf

- 《汽车设计》课程教学资源(讲稿)转向系统设计.pdf

- 山东理工大学:《画法几何与工程制图》课程PPT教学课件(十一五教材Ⅱ)综合表达模型.ppt

- 内蒙古科技大学:《产品设计》课程授课教学大纲 Product Design(I).doc

- 内蒙古科技大学:《产品设计》课程授课教学大纲 Product Design 2.doc

- 内蒙古科技大学:《产品设计》课程授课教学大纲 Product Design(3).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第一章 产品设计概述(第一讲).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第二章 产品设计的相关内容(第二、三讲).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第三章 产品设计的程序(第五讲).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第三章 产品设计的程序(第四讲).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第三章 产品设计的程序(第六讲).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第四章 产品形态设计(第八讲).doc

- 内蒙古科技大学:《产品设计》课程教学资源(授课教案)第五章 产品设计中的人机界面设计(第十一、十二讲).doc