内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第二篇 金属铸造成形 2.1 概述 2.2 铸件形成理论基础

内蒙古科技大学 (铸造成形部分)

1

第二篇金属铸造成形 军件 型花)t 合箱浇注 传件 型芯 砂型铸造的生产工艺流程 动画

2 第二篇 金属铸造成形 动画

2.1概述 铸造是液态金属成形的方法,铸造过程是熔炼金属,制造铸型,并将 熔融金属在重力、压力、离心力、电磁力等外力场的作用下充满铸型 凝固后获得一定形状与性能铸件的生产过程,是生产金属零件和毛坯的 主要形式之一。 与其他零件成形工艺相比,铸造成形具有生产成本低,工艺灵活性 大,几乎不受零件尺寸大小及形状结构复杂程度的限制等特点。铸件的 质量可由几克到数百吨,壁厚可由0.3mm到1ml以上。现代铸造技术在 现代化大生产中占据了重要的位置。铸件在一般机器中占总质量的40 %~80%,但其制造成本只占机器总成本的25%~30%。 铸件的生产工艺方法按充型条件的不同,可分为重力铸造、压力铸 造、离心铸造等。按照形成铸件的铸型分可分为砂型铸造、金属型铸造 熔模铸造、壳型铸造、陶瓷型铸造、消失模铸造、磁型铸造等。传统上 将有别于砂型铸造工艺的其他铸造方法统称为“特种铸造”。砂型铸造 应用最为广泛,世界各国用砂型铸造生产的铸件占铸件总产量的80%以 上。砂型铸造可分为手工造型和机器造型两种,其工艺流程如图2-1所 3

3 2.1概述 铸造是液态金属成形的方法,铸造过程是熔炼金属,制造铸型,并将 熔融金属在重力、压力、离心力、电磁力等外力场的作用下充满铸型, 凝固后获得一定形状与性能铸件的生产过程,是生产金属零件和毛坯的 主要形式之一。 与其他零件成形工艺相比,铸造成形具有生产成本低,工艺灵活性 大,几乎不受零件尺寸大小及形状结构复杂程度的限制等特点。铸件的 质量可由几 克到数百吨,壁厚可由0.3mm到1m以上。现代铸造技术在 现代化大生产中占据了重要的位置。铸件在一般机器中占总质量的40 %~80%,但其制造成本只占机器总成本的25%~30%。 铸件的生产工艺方法按充型条件的不同,可分为重力铸造、压力铸 造、离心铸造等。按照形成铸件的铸型分可分为砂型铸造、金属型铸造、 熔模铸造、壳型铸造、陶瓷型铸造、消失模铸造、磁型铸造等。传统上, 将有别于砂型铸造工艺的其他铸造方法统称为“特种铸造”。砂型铸造 应用最为广泛,世界各国用砂型铸造生产的铸件占铸件总产量的80%以 上。砂型铸造可分为手工造型和机器造型两种,其工艺流程如图2-1所 示

铸件的质量(品质)直接影响到机械产品的质量(品质)。提 高铸造生产工艺水平是机械产品更新换代、新产品的开发 的重要保证,是机械工业调整产品结构、提高生产质量 (品质)和经济效益、改变行业面貌的关键之一。 在材料成形工艺发展过程中,铸造是历史上最悠久的一种 工艺,在我国已有6000多年历史了,目前我国铸件年产 量已超过1000万t。由于历史原因,长期以来,我国的铸 造生产处于较落后状态。与当前世界工业化国家先进水平 相比,我国的铸造生产的差距不是表现在规模和产量上, 而是集中在质量和效率上。国内外铸造生产技术水平的比 较见表2-1。 小资料:钢铁是怎样炼成的? 钢铁生产过程aVi

4 铸件的质量(品质)直接影响到机械产品的质量(品质)。提 高铸造生产工艺水平是机械产品更新换代、新产品的开发 的重要保证,是机械工业调整产品结构、提高生产质量 (品质)和经济效益、改变行业面貌的关键之一。 在材料成形工艺发展过程中,铸造是历史上最悠久的一种 工艺,在我国已有6000多年历史了,目前我国铸件年产 量已超过1000万t。由于历史原因,长期以来,我国的铸 造生产处于较落后状态。与当前世界工业化国家先进水平 相比,我国的铸造生产的差距不是表现在规模和产量上, 而是集中在质量和效率上。国内外铸造生产技术水平的比 较见表2-1。 小资料:钢铁是怎样炼成的? 钢铁生产过程.avi

表2-1国内外铸造生产技术水平的比较 比较项目 国 外 国内 尺寸精度 汽缸体和汽缸盖:一般为CT8~CT9 CT10,与国外差24级 表面粗糙度 汽缸体和汽缸盖:50μum 使用寿命 汽缸套为6000~10000h 3000~6000h 铸件废品率 美、英、法、日约为2% 8~15% 耗能/吨铸 360~370kg标准煤(合格铸件) 650kg标准煤 件 劳动生产率 65t/人年 8t/人年 熔炼技术 富氧送风,铁水温度>1500℃ 1400℃ 广泛采用流水线,采用高压造型、 除汽车等行业中少数厂采用半自 造型工艺 射压造型、和气冲造型 动、自动化流水线外,多数厂普 遍采用40年代造型技术 铸造工 造型机精度和精度保持能力很高。 精度低,精度保持能力差(80%,装备全部标准化、 备标准化、系列化、商品化程度 系列化、商品化 很低 铸造用 质量很高,如日本硅砂都经水洗, 质量很差,砂只作筛分,含泥量 工艺材料 含泥量小于0.2% 在2%以上 5

5 表2-1 国内外铸造生产技术水平的比较 比较项目 国 外 国 内 尺寸精度 汽缸体和汽缸盖:一般为CT8~CT9 CT10,与国外差2~4级 表面粗糙度 汽缸体和汽缸盖:50μm 使用寿命 汽缸套为6000~10000h 3000~6000h 铸件废品率 美、英、法、日约为2% 8~15% 耗能/吨铸 件 360~370kg标准煤(合格铸件) 650kg标准煤 劳动生产率 65t/人年 8t/人年 熔炼技术 富氧送风,铁水温度>1500℃ 1400℃ 造型工艺 广泛采用流水线,采用高压造型、 射压造型、和气冲造型 除汽车等行业中少数厂采用半自 动、自动化流水线外,多数厂普 遍采用40年代造型技术 铸造工 艺装备 造型机精度和精度保持能力很高。 造型线精度可保持1~2年,设备综 合开工率>80%,装备全部标准化、 系列化、商品化 精度低,精度保持能力差(<半 年)。设备综合开工率<50%。装 备标准化、系列化、商品化程度 很低 铸造用 工艺材料 质量很高,如日本硅砂都经水洗, 含泥量小于0.2% 质量很差,砂只作筛分,含泥量 在2%以上

2.2铸件形成理论基础 2.2.1金属的充型 液态金属充满铸型, 获得尺寸精确、轮廓清晰的铸件,取决 于充型能力。在液态合金充型过程中,一般伴随结晶现象,若 充型能力不足时,在型腔被填满之前,形成的晶粒将充型的通 道堵塞,金属液被迫停止流动,于是铸件将产生浇不足或冷隔 等缺陷。浇不足使铸件未能获得完整的形状;冷隔时,铸件虽 可获得完整的外形,但因存有未完全熔合的垂直接缝,铸件的 力学性能严重受损。 充型能力首先取决于金属液本身的流动能力,同时又受铸型 性质、浇注条件及铸件结构等因素的影响。 影响充型能力的因素有:合金的流动性、铸型的蓄热系数 铸型温度、铸型中的气体、浇注温度、充型压力、浇注系统的 结构、铸件的折算厚度、铸件的复杂程度等,如表2-2所示。 6

6 2.2 铸件形成理论基础 2.2.1金属的充型 液态金属充满铸型,获得尺寸精确、轮廓清晰的铸件,取决 于充型能力。在液态合金充型过程中,一般伴随结晶现象,若 充型能力不足时,在型腔被填满之前,形成的晶粒将充型的通 道堵塞,金属液被迫停止流动,于是铸件将产生浇不足或冷隔 等缺陷。浇不足使铸件未能获得完整的形状;冷隔时,铸件虽 可获得完整的外形,但因存有未完全熔合的垂直接缝,铸件的 力学性能严重受损。 充型能力首先取决于金属液本身的流动能力,同时又受铸型 性质、浇注条件及铸件结构等因素的影响。 影响充型能力的因素有:合金的流动性、铸型的蓄热系数、 铸型温度、铸型中的气体、浇注温度、充型压力、浇注系统的 结构、铸件的折算厚度、铸件的复杂程度等,如表2-2所示

表2-2影响充型能力的因素和原因 序号 影响因素 定义 影响原因 流动性好,易于浇出轮廓清晰,薄而复杂的铸 合金的流动性 液态金属本身的流 动能力 件:有利于非金属夹杂物和气体的上浮和排除: 易于对铸件的收缩进行补缩 2 浇注温度 浇注时金属液的温 浇注温度愈高,充型能力愈强 度 3 充型压力 金属液体在流动方 压力愈大,充型能力愈强。但压力过大或充型 向上所受的压力 速度过高时,会发生喷射、飞溅和冷隔现象 浇注时因铸型发气 能在金属液与铸型间产生气膜,减小摩擦阻力, 4 铸型中的气体 而形成在铸型内的 但发气太大,铸型的排气能力又小时,铸型中 气体 的气体压力增大,阻碍金属液的流动 蓄热系数愈大,铸型的激冷能力就愈强,金属 铸型的蓄热系 铸型从其中的金属 5 数 吸取并存储在本身 液于其中保持液态的时间就愈短,充型能力下 中热量的能力 降 6 铸型温度 铸型在浇注时的温 温度愈高,液态金属与铸型的温差就愈小,充 度 型能力愈强 浇注系统的结 各浇道的结构复杂 结构愈复杂,流动阻力愈大,充型能力愈差 构 情况 8 铸件的折算厚 铸件体积与表面积 折算厚度大,散热慢,充型能力好 度 之比 铸件复杂程度 铸件结构复杂状况 结构复杂,流动阻力大,铸型充填困难

7 表2-2 影响充型能力的因素和原因 序 号 影响因素 定 义 影 响 原 因 1 合金的流动性 液态金属本身的流 动能力 流动性好,易于浇出轮廓清晰,薄而复杂的铸 件;有利于非金属夹杂物和气体的上浮和排除; 易于对铸件的收缩进行补缩 2 浇注温度 浇注时金属液的温 度 浇注温度愈高,充型能力愈强 3 充型压力 金属液体在流动方 向上所受的压力 压力愈大,充型能力愈强。但压力过大或充型 速度过高时,会发生喷射、飞溅和冷隔现象 4 铸型中的气体 浇注时因铸型发气 而形成在铸型内的 气体 能在金属液与铸型间产生气膜,减小摩擦阻力, 但发气太大,铸型的排气能力又小时,铸型中 的气体压力增大,阻碍金属液的流动 5 铸型的蓄热系 数 铸型从其中的金属 吸取并存储在本身 中热量的能力 蓄热系数愈大,铸型的激冷能力就愈强,金属 液于其中保持液态的时间就愈短,充型能力下 降 6 铸型温度 铸型在浇注时的温 度 温度愈高,液态金属与铸型的温差就愈小,充 型能力愈强 7 浇注系统的结 构 各浇道的结构复杂 情况 结构愈复杂,流动阻力愈大,充型能力愈差 8 铸件的折算厚 度 铸件体积与表面积 之比 折算厚度大,散热慢,充型能力好 9 铸件复杂程度 铸件结构复杂状况 结构复杂,流动阻力大,铸型充填困难

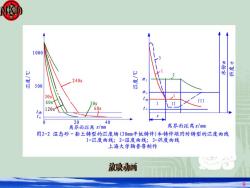

★2.2.2铸件的温度场 金属液在铸型中的凝固和冷却过程是一个不稳定的传热过程,铸件 上各点的温度随时间下降,而铸型温度随时间上升;铸件大部分为三 维传热问题;铸件在凝固过程中不断释放出结晶潜热,其断面上存在 固态外壳、液固态并存的凝固区域和液态区,在金属型凝固时还可能 出现中间层。因此,铸件与铸型的传热是通过若干个区域进行的。此 外,铸型和铸件的热物理参数是随温度而变化的。由于这些因素的多 样性和变化,采用数学分析法研究铸型温度场的变化必须要对问题进 行合理的简化处理。 图2-2(a)所示为厚度30mm的平板铸铁件在湿砂型(铸型的初始 水分为8%)中凝固时湿型断面上的温度场。可见,湿砂型被金属液急 剧加热,随时间推移,铸型热量由型腔表面向内层砂型转移,高温表 面层中的水分会向低温的里层迁移,含水铸型的温度场在任何时核刻都 可以划分为三个特征区,如图2-2(b)所示。区为干砂区;Ⅱ区是温 度为100℃、水分(质量分数)由m0(湿型的原始水分)增至m1 (凝聚区水分)的高水区;Ⅲ区的温度和水分分别由相邻I区的100C 及m1降至室温t0和m0。这三个区是逐渐地由型腔表面向铸型内部延 伸扩展的。 8

8 金属液在铸型中的凝固和冷却过程是一个不稳定的传热过程,铸件 上各点的温度随时间下降,而铸型温度随时间上升;铸件大部分为三 维传热问题;铸件在凝固过程中不断释放出结晶潜热,其断面上存在 固态外壳、液固态并存的凝固区域和液态区,在金属型凝固时还可能 出现中间层。因此,铸件与铸型的传热是通过若干个区域进行的。此 外,铸型和铸件的热物理参数是随温度而变化的。由于这些因素的多 样性和变化,采用数学分析法研究铸型温度场的变化必须要对问题进 行合理的简化处理。 图2-2(a)所示为厚度30mm的平板铸铁件在湿砂型(铸型的初始 水分为8%)中凝固时湿型断面上的温度场。可见,湿砂型被金属液急 剧加热,随时间推移,铸型热量由型腔表面向内层砂型转移,高温表 面层中的水分会向低温的里层迁移,含水铸型的温度场在任何时刻都 可以划分为三个特征区,如图2-2(b)所示。I区为干砂区;II区是温 度为100℃、水分(质量分数)由m0(湿型的原始水分)增至m1 (凝聚区水分)的高水区;III区的温度和水分分别由相邻II区的100℃ 及m1降至室温t0和m0。这三个区是逐渐地由型腔表面向铸型内部延 伸扩展的。 2.2.2 铸件的温度场

1000 240s mi 500 30s t 0s 0s 20 40 离界面距离x/mm 离界面距离x/mm 图2-2湿态砂-黏土铸型的温度场(30mm平板铸件)和铸件凝固时铸型的温度曲线 1-温度曲线;2-湿度曲线;3-强度曲线 上海大学鞠鲁粤制作 放碘动圆 9

9

砂型铸造工艺过程 制造模样、芯盒→配制型砂、芯砂→造型和造芯 →烘干、合箱→熔炼金属、浇注→落砂、清理与 检验等. 放映动画 10

10 砂型铸造工艺过程 制造模样、芯盒→配制型砂、芯砂→造型和造芯 →烘干、合箱→熔炼金属、浇注→落砂、清理与 检验等

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第一篇 金属材料导论.ppt

- 内蒙古科技大学:《金属工艺学》课程作业习题集及部分解答.doc

- 内蒙古科技大学:《金属工艺学》课程授课教案(负责人:姜永军).pdf

- 内蒙古科技大学:《金属工艺学》课程教学大纲 Technology of Metals.pdf

- 《陶瓷材料》课程教学资源(PPT课件)第五章 结构陶瓷(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第一章 概述 Ceramics materials(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第四章 传统陶瓷(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第六章 功能陶瓷(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第二章 陶瓷的制备工艺(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第三章 陶瓷的组织结构与性能(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第七章 纳米陶瓷(完整讲稿).ppt

- 《陶瓷材料》课程教学资源(PPT课件)第七章 纳米陶瓷 7.4 纳米材料的应用.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第七章 纳米陶瓷 7.3 纳米材料的制备.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第七章 纳米陶瓷 7.2 纳米材料的特性.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第七章 纳米陶瓷 7.1 概述.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第七章 纳米陶瓷 7.0 教学基本要求.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第六章 功能陶瓷 6.9 生物陶瓷.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第六章 功能陶瓷 6.8 功能陶瓷薄膜.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第六章 功能陶瓷 6.7 压电陶瓷.ppt

- 《陶瓷材料》课程教学资源(PPT课件)第六章 功能陶瓷 6.6 半导体陶瓷.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第二篇 金属铸造成形 2.2 金属的液态成型工艺 2.3 特种铸造.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第二篇 金属铸造成形 2.3 铸件结构设计.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第二篇 金属铸造成形 2.4 液态金属成型件的结构设计.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第三篇 金属压力加工 3.1 概述 3.2 塑性成型的理论基础 3.3 锻造方法与工艺.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第三篇 金属压力加工 3.4 薄板的冲压成型.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第三篇 金属压力加工 3.5 金属的塑性成型新工艺.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第四篇 材料的焊接成形 4.1 熔焊工艺.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第四篇 材料的焊接成形 4.2 压力焊方法 4.3 钎焊、封接与粘接工艺 4.4 金属材料的焊接性能.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第四篇 材料的焊接成形 4.5 焊接缺陷与检验 4.6 焊接件结构设计.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第五篇 金属切削加工基础 5.1 金属切削加工的基础知识.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第五篇 金属切削加工基础 5.2 典型表面切削成形的基本方法.ppt

- 内蒙古科技大学:《金属工艺学》课程教学课件(PPT讲稿)第五篇 金属切削加工基础 5.3 特种加工.ppt

- 《材料近代分析分析测试方法》课程教学大纲 Methods of Analysis and Measurement for Materials.doc

- 《材料研究方法》课程教学大纲 material analysis method(理论课).doc

- 石河子大学:《材料研究方法》课程授课教案(任课教师:杜广芬).doc

- 《材料研究方法》课程教学资源(讲稿)X-射线衍射分析(清华大学:潘峰,共十二讲).pdf

- 《材料研究方法》课程教学课件(PPT讲稿)绪论(石河子大学:杜广芬).ppt

- 《材料研究方法》课程教学课件(PPT讲稿)第一章 X射线的性质.ppt

- 《材料研究方法》课程教学课件(讲稿)第二章-X射线衍射技术及应用(物相的定性分析).pdf

- 《材料研究方法》课程教学课件(讲稿)第二章-X射线衍射技术及应用(物相定量分析).pdf