《机械制造工艺学》课程教学资源(试卷习题)4 机械加工质量分析与控制(无答案)

第3、4章机械加工质量练习题1.单项选择1-1表面粗糙度的波长与波高比值一般()。①小于50②等于50~200③等于200~1000④大于10001-2表面层加工硬化程度是指()。①表面层的硬度②表面层的硬度与基体硬度之比③表面层的硬度与基体硬度之差④表面层的硬度与基体硬度之差与基体硬度之比原始误差是指产生加工误差的“源误差”,即()。1-3)①机床误差②夹具误差③刀具误差④工艺系统误差)。1-4误差的敏感方向是(①主运动方向②进给运动方向③过刀尖的加工表面的法向④过刀尖的加工表面的切向)。1-5试切n个工件,由于判断不准而引起的刀具调整误差为(3g①g③①3g②60Vnn1-6精加工夹具的有关尺寸公差常取工件相应尺寸公差的()。①1/10~1/5②1/5~1/3③1/3~1/2④1/2~11-7镗床主轴采用滑动轴承时,影响主轴回转精度的最主要因素是()。①轴承孔的圆度误差②主轴轴径的圆度误差③轴径与轴承孔的间隙切削力的大小1-8在普通车床上用三爪卡盘夹工件外圆车内孔,车后发现内孔与外圆不同轴,其最可能原因是()。①车床主轴径向跳动②卡爪装夹面与主轴回转轴线不同轴③刀尖与主轴轴线不等高④车床纵向导轨与主轴回转轴线不平行在车床上就地车削(或磨削)三爪卡盘的卡爪是为了()。1-9不提高主轴回转精度②降低三爪卡盘卡爪面的表面粗糙度③提高装夹稳定性④保证三爪卡盘卡爪面与主轴回转轴线同轴)传动。1-10为减小传动元件对传动精度的影响,应采用(②升速②降速③等速①变速

第 3、4 章 机械加工质量 练习题 1. 单项选择 1-1 表面粗糙度的波长与波高比值一般( )。 ① 小于 50 ② 等于 50~200 ③ 等于 200~1000 ④ 大于 1000 1-2 表面层加工硬化程度是指( )。 ① 表面层的硬度 ② 表面层的硬度与基体硬度之比 ③ 表面层的硬度与基体硬 度之差 ④ 表面层的硬度与基体硬度之差与基体硬度之比 1-3 原始误差是指产生加工误差的“源误差”,即( )。 ① 机床误差 ② 夹具误差 ③ 刀具误差 ④ 工艺系统误差 1-4 误差的敏感方向是( )。 ① 主运动方向 ② 进给运动方向 ③ 过刀尖的加工表面的法向 ④ 过刀尖的加工 表面的切向 1-5 试切 n 个工件,由于判断不准而引起的刀具调整误差为( )。 ① 3s ② 6s ③ n 3s ④ n 6s 1-6 精加工夹具的有关尺寸公差常取工件相应尺寸公差的( )。 ① 1/10~1/5 ② 1/5~1/3 ③ 1/3~1/2 ④ 1/2~1 1-7 镗床主轴采用滑动轴承时,影响主轴回转精度的最主要因素是( )。 ① 轴承孔的圆度误差 ② 主轴轴径的圆度误差 ③ 轴径与轴承孔的间隙 ④ 切 削力的大小 1-8 在普通车床上用三爪卡盘夹工件外圆车内孔,车后发现内孔与外圆不同轴,其最可能 原因是( )。 ① 车床主轴径向跳动 ② 卡爪装夹面与主轴回转轴线不同轴 ③ 刀尖与主轴轴 线不等高 ④ 车床纵向导轨与主轴回转轴线不平行 1-9 在车床上就地车削(或磨削)三爪卡盘的卡爪是为了( )。 ① 提高主轴回转精度 ② 降低三爪卡盘卡爪面的表面粗糙度 ③ 提高装夹稳定 性 ④ 保证三爪卡盘卡爪面与主轴回转轴线同轴 1-10 为减小传动元件对传动精度的影响,应采用( )传动。 ② 升速 ② 降速 ③ 等速 ④ 变速

1-11通常机床传动链的()元件误差对加工误差影响最大。①首端②末端③中间④两端2工艺系统刚度等于工艺系统各组成环节刚度()。1-12①之和②倒数之和③之和的倒数④倒数之和的倒数1-13机床部件的实际刚度()按实体所估算的刚度。①大于②等于③小于④远小于)。1-14接触变形与接触表面名义压强成(①正比②反比③指数关系对数关系)。1-15误差复映系数与工艺系统刚度成(①正比②反比③指数关系对数关系)。1-16车削加工中,大部分切削热(①传给工件②传给刀具③传给机床④被切屑所带走)1-17磨削加工中,大部分磨削热(①传给工件②传给刀具③传给机床④被磨屑所带走为了减小机床零部件的热变形,在零部件设计上应注意()。1-18①加大截面积②减小长径比③采用开式结构④采用热对称结构)。1-19工艺能力系数与零件公差(①成正比②成反比③无关④关系不大)。外圆磨床上采用死顶尖是为了(1-20①消除顶尖孔不圆度对加工精度的影响②消除导轨不直度对加工精度的③消除工件主轴运动误差对加工精度的影响④提高工艺系统刚度1-21加工塑性材料时,()切削容易产生积屑瘤和鳞刺。①低速②中速高速超高速强迫振动的频率与外界干扰力的频率()。1-22①无关②相近③相同④相同或成整倍数关系).1-23削扁镗杆的减振原理是(镗杆横截面积加大②镗杆截面矩加大③基于再生自激振动原理④基于振型偶合自激振动原理1-24自激振动的频率()工艺系统的固有频率。①大于②小于③等于④等于或接近于

1-11 通常机床传动链的( )元件误差对加工误差影响最大。 ① 首端 ② 末端 ③ 中间 ④ 两端 1-12 工艺系统刚度等于工艺系统各组成环节刚度( )。 ① 之和 ② 倒数之和 ③ 之和的倒数 ④ 倒数之和的倒数 1-13 机床部件的实际刚度( )按实体所估算的刚度。 ① 大于 ② 等于 ③ 小于 ④ 远小于 1-14 接触变形与接触表面名义压强成( )。 ① 正比 ② 反比 ③ 指数关系 ④ 对数关系 1-15 误差复映系数与工艺系统刚度成( )。 ① 正比 ② 反比 ③ 指数关系 ④ 对数关系 1-16 车削加工中,大部分切削热( )。 ① 传给工件 ② 传给刀具 ③ 传给机床 ④ 被切屑所带走 1-17 磨削加工中,大部分磨削热( )。 ① 传给工件 ② 传给刀具 ③ 传给机床 ④ 被磨屑所带走 1-18 为了减小机床零部件的热变形,在零部件设计上应注意( )。 ① 加大截面积 ② 减小长径比 ③ 采用开式结构 ④ 采用热对称结构 1-19 工艺能力系数与零件公差( )。 ① 成正比 ② 成反比 ③ 无关 ④ 关系不大 1-20 外圆磨床上采用死顶尖是为了( )。 ① 消除顶尖孔不圆度对加工精度的影响 ② 消除导轨不直度对加工精度的 ③ 消除工件主轴运动误差对加工精度的影响 ④ 提高工艺系统刚度 1-21 加工塑性材料时,( )切削容易产生积屑瘤和鳞刺。 ① 低速 ② 中速 ③ 高速 ④ 超高速 1-22 强迫振动的频率与外界干扰力的频率( )。 ① 无关 ② 相近 ③ 相同 ④ 相同或成整倍数关系 1-23 削扁镗杆的减振原理是( )。 ① 镗杆横截面积加大 ② 镗杆截面矩加大 ③ 基于再生自激振动原理 ④ 基于振型偶合自激振动原理 1-24 自激振动的频率( )工艺系统的固有频率。 ① 大于 ② 小于 ③ 等于 ④ 等于或接近于

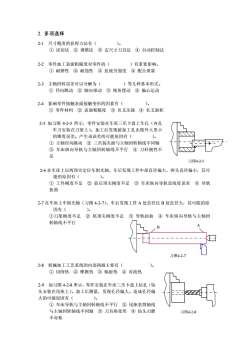

2.多项选择)。2-1尺寸精度的获得方法有(①试切法②调整法③定尺寸刀具法④自动控制法2-2零件加工表面粗糙度对零件的()有重要影响。①耐磨性②耐蚀性③抗疲劳强度④配合质量)等几种基本形式。2-3主轴回转误差可以分解为(①径向跳动②轴向窜动③倾角摆动偏心运动)。2-4影响零件接触表面接触变形的因素有(①零件材料②表面粗糙度③名义压强④名义面积2-5如习图4-2-5所示,零件安装在车床三爪卡盘上车孔(内孔车刀安装在刀架上)。加工后发现被加工孔出现外大里小的锥度误差。产生该误差的可能原因有()。①主轴径向跳动②三爪装夹面与主轴回转轴线不同轴③车床纵向导轨与主轴回转轴线不平行④刀杆刚性不足习图4-2-52-6在车床上以两顶尖定位车削光轴,车后发现工件中部直径偏大,两头直径偏小,其可能的原因有()。①工件刚度不足②前后顶尖刚度不足③车床纵向导轨直线度误差④导轨扭曲2-7在车床上车削光轴(习图4-2-7),车后发现工件A处直径比B处直径大,其可能的原因有()。①刀架刚度不足③导轨扭曲④车床纵向导轨与主轴回②尾顶尖刚度不足转轴线不平行A一习图4-2-7)2-8机械加工工艺系统的内部热源主要有(①切削热②摩擦热③辐射热④对流热2-9如习图4-2-8所示,零件安装在车床三爪卡盘上钻孔(钻头安装在尾座上)。加工后测量,发现孔径偏大。造成孔径偏)。大的可能原因有(①车床导轨与主轴回转轴线不平行②尾座套筒轴线与主轴回转轴线不同轴③刀具热变形④钻头刃磨习图4-2-8不对称

2. 多项选择 2-1 尺寸精度的获得方法有( )。 ① 试切法 ② 调整法 ③ 定尺寸刀具法 ④ 自动控制法 2-2 零件加工表面粗糙度对零件的( )有重要影响。 ① 耐磨性 ② 耐蚀性 ③ 抗疲劳强度 ④ 配合质量 2-3 主轴回转误差可以分解为( )等几种基本形式。 ① 径向跳动 ② 轴向窜动 ③ 倾角摆动 ④ 偏心运动 2-4 影响零件接触表面接触变形的因素有( )。 ① 零件材料 ② 表面粗糙度 ③ 名义压强 ④ 名义面积 2-5 如习图 4-2-5 所示,零件安装在车床三爪卡盘上车孔(内孔 车刀安装在刀架上)。加工后发现被加工孔出现外大里小 的锥度误差。产生该误差的可能原因有( )。 ① 主轴径向跳动 ② 三爪装夹面与主轴回转轴线不同轴 ③ 车床纵向导轨与主轴回转轴线不平行 ④ 刀杆刚性不 足 2-6 在车床上以两顶尖定位车削光轴,车后发现工件中部直径偏大,两头直径偏小,其可 能的原因有( )。 ① 工件刚度不足 ② 前后顶尖刚度不足 ③ 车床纵向导轨直线度误差 ④ 导轨 扭曲 2-7 在车床上车削光轴(习图 4-2-7),车后发现工件 A 处直径比 B 处直径大,其可能的原 因有( )。 ①刀架刚度不足 ② 尾顶尖刚度不足 ③ 导轨扭曲 ④ 车床纵向导轨与主轴回 转轴线不平行 2-8 机械加工工艺系统的内部热源主要有( )。 ① 切削热 ② 摩擦热 ③ 辐射热 ④ 对流热 2-9 如习图 4-2-8 所示,零件安装在车床三爪卡盘上钻孔(钻 头安装在尾座上)。加工后测量,发现孔径偏大。造成孔径偏 大的可能原因有( )。 ① 车床导轨与主轴回转轴线不平行 ② 尾座套筒轴线 与主轴回转轴线不同轴 ③ 刀具热变形 ④ 钻头刃磨 不对称 B A 习图4-2-7 习图4-2-8 习图4-2-5

)。2-10下列误差因素中属于常值系统误差的因素有(①机床几何误差②工件定位误差③调整误差④刀具磨损)。2-11下列误差因素中属于随机误差的因素有(①机床热变形:②工件定位误差③夹紧误差④毛坏余量不均引起的误差复映)。2-12从分布图上可以((对应知识点4.6.2)①确定工序能力②估算不合格品率③判别常值误差大小④判别工艺过程是否稳定2-13通常根据X-R图上点的分布情况可以判断()。①有无不合格品②工艺过程是否稳定③是否存常值系统误差④是否存在变值系统误差)等。2-14影响切削残留面积高度的因素主要包括(①切削速度②进给量③刀具主偏角④刀具刃倾角)等。2-15影响切削加工表面粗糙度的主要因素有(①切削速度②切削深度③进给量④工件材料性质)。2-16影响外圆磨削表面粗糙度的磨削用量有(①砂轮速度②工件速度③磨削深度④纵向进给量)等。2-17消除或减小加工硬化的措施有(①加大刀具前角②改善工件的切削加工性③提高刀具刃磨质量④降低切削速度)等。2-18避免磨削烧伤、磨削裂纹的措施有(①选择较软的砂轮②选用较小的工件速度③选用较小的磨削深度④改善冷却条件)。2-19消除或减弱铣削过程中自激振动的方法有(①提高工艺系统刚度②增大工艺系统阻尼③加大切削宽度采用变速切削3.判断题3-1零件表面的位置精度可以通过一次装夹或多次装夹加工得到。3-2零件表面粗糙度值越小,表面磨损越小。3-3零件表面残余应力为压应力时,可提高零件的疲劳强度。3-4粗糙表面易被腐蚀。3-5在机械加工中不允许有加工原理误差。3-6工件的内应力不影响加工精度

2-10 下列误差因素中属于常值系统误差的因素有( )。 ① 机床几何误差 ② 工件定位误差 ③ 调整误差 ④ 刀具磨损 2-11 下列误差因素中属于随机误差的因素有( )。 ① 机床热变形 ② 工件定位误差 ③ 夹紧误差 ④ 毛坯余量不均引起的误差复 映 2-12 从分布图上可以( )。——(对应知识点 4.6.2) ① 确定工序能力 ② 估算不合格品率 ③ 判别常值误差大小 ④ 判别工艺过程 是否稳定 2-13 通常根据 X-R 图上点的分布情况可以判断 ( )。 ① 有无不合格品 ② 工艺过程是否稳定 ③ 是否存常值系统误差 ④ 是否存在 变值系统误差 2-14 影响切削残留面积高度的因素主要包括( )等。 ① 切削速度 ② 进给量 ③ 刀具主偏角 ④ 刀具刃倾角 2-15 影响切削加工表面粗糙度的主要因素有( )等。 ① 切削速度 ② 切削深度 ③ 进给量 ④ 工件材料性质 2-16 影响外圆磨削表面粗糙度的磨削用量有( )。 ① 砂轮速度 ② 工件速度 ③ 磨削深度 ④ 纵向进给量 2-17 消除或减小加工硬化的措施有 ( )等。 ① 加大刀具前角 ② 改善工件的切削加工性 ③ 提高刀具刃磨质量 ④ 降低切 削速度 2-18 避免磨削烧伤、磨削裂纹的措施有 ( )等。 ① 选择较软的砂轮 ② 选用较小的工件速度 ③ 选用较小的磨削深度 ④ 改善 冷却条件 2-19 消除或减弱铣削过程中自激振动的方法有 ( )。 ① 提高工艺系统刚度 ② 增大工艺系统阻尼 ③ 加大切削宽度 ④ 采用变速切 削 3. 判断题 3-1 零件表面的位置精度可以通过一次装夹或多次装夹加工得到。 3-2 零件表面粗糙度值越小,表面磨损越小。 3-3 零件表面残余应力为压应力时,可提高零件的疲劳强度。 3-4 粗糙表面易被腐蚀。 3-5 在机械加工中不允许有加工原理误差。 3-6 工件的内应力不影响加工精度

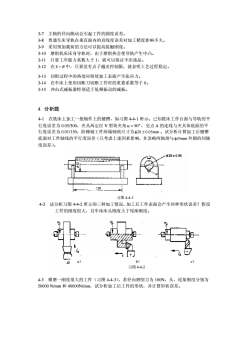

3-7主轴的径向跳动会引起工件的圆度误差。3-8普通车床导轨在垂直面内的直线度误差对加工精度影响不大。3-9采用预加载荷的方法可以提高接触刚度。3-10磨削机床床身导轨时,由于磨削热会使导轨产生中凸。3-11只要工序能力系数大于1,就可以保证不出废品。3-12在x-R中,只要没有点子越出控制限,就表明工艺过程稳定。3-13切削过程中的热效应将使加工表面产生张应力。3-14在车床上使用切断刀切断工件时的重叠系数等于0。3-15冲击式减振器特别适于低频振动的减振。4.分析题4-1在铣床上加工一批轴件上的键槽,如习图4-4-1所示。已知铣床工作台面与导轨的平行度误差为0.05/300,夹具两定位V型块夹角α=90°,交点A的连线与夹具体底面的平行度误差为0.01/150,阶梯轴工件两端轴颈尺寸为20±0.05mm。试分析计算加工后键槽底面对工件轴线的平行度误差(只考虑上述因素影响,并忽略两轴颈与Φ35mm外圆的同轴度误差)。+20 ±0.05:50习图4-4-14-2试分析习图4-4-2所示的三种加工情况,加工后工件表面会产生何种形状误差?假设工件的刚度很大,且车床床头刚度大于尾座刚度。2场b)a)c),d)习图4-4-24-3横磨一刚度很大的工件(习图4-4-3),若径向磨削力为100N,头、尾架刚度分别为50000N/mm和40000N/mm,试分析加工后工件的形状,并计算形状误差

3-7 主轴的径向跳动会引起工件的圆度误差。 3-8 普通车床导轨在垂直面内的直线度误差对加工精度影响不大。 3-9 采用预加载荷的方法可以提高接触刚度。 3-10 磨削机床床身导轨时,由于磨削热会使导轨产生中凸。 3-11 只要工序能力系数大于 1,就可以保证不出废品。 3-12 在 x - R 中,只要没有点子越出控制限,就表明工艺过程稳定。 3-13 切削过程中的热效应将使加工表面产生张应力。 3-14 在车床上使用切断刀切断工件时的重叠系数等于 0。 3-15 冲击式减振器特别适于低频振动的减振。 4. 分析题 4-1 在铣床上加工一批轴件上的键槽,如习图 4-4-1 所示。已知铣床工作台面与导轨的平 行度误差为 0.05/300,夹具两定位 V 型块夹角 o a = 90 ,交点 A 的连线与夹具体底面的平 行度误差为 0.01/150,阶梯轴工件两端轴颈尺寸为f20 ± 0.05mm 。试分析计算加工后键槽 底面对工件轴线的平行度误差(只考虑上述因素影响,并忽略两轴颈与f35mm 外圆的同轴 度误差)。 习图 4-4-1 4-2 试分析习图 4-4-2 所示的三种加工情况,加工后工件表面会产生何种形状误差?假设 工件的刚度很大,且车床床头刚度大于尾座刚度。 4-3 横磨一刚度很大的工件(习图 4-4-3),若径向磨削力为 100N,头、尾架刚度分别为 50000 N/mm 和 40000N/mm,试分析加工后工件的形状,并计算形状误差。 a) b) c) 习图 4-4-2

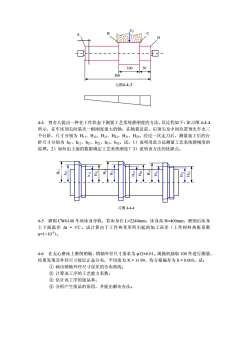

10050300习图4-4-34-4曾有人提出一种在工作状态下测量工艺系统静刚度的方法,其过程如下:如习图4-4-4所示,在车床顶尖间装夹一根刚度很大的轴,在轴靠近前、后顶尖及中间位置预先车出三个台阶,尺寸分别为Hi、Hi2、H21、H22、H31、H32。经过一次走刀后,测量加工后的台阶尺寸分别为hu、h12、h21、h22、h31、h32。试:1)说明用此方法测量工艺系统静刚度的原理;2)如何由上面的数据确定工艺系统刚度?3)说明该方法的优缺点。习图4-4-44-5磨削CW6140车床床身导轨,若床身长L=2240mm,床身高H=400mm,磨削后床身上下面温差At=5℃。试计算由于工件热变形所引起的加工误差(工件材料热胀系数α=1x10-5)。4-6在无心磨床上磨削销轴,销轴外径尺寸要求为o12±0.01。现随机抽取100件进行测量,结果发现其外径尺寸接近正态分布,平均值为X=11.99,均方根偏差为S=0.003。试:①画出销轴外径尺寸误差的分布曲线;②计算该工序的工艺能力系数③估计该工序的废品率;④分析产生废品的原因,并提出解决办法

4-4 曾有人提出一种在工作状态下测量工艺系统静刚度的方法,其过程如下:如习图 4-4-4 所示,在车床顶尖间装夹一根刚度很大的轴,在轴靠近前、后顶尖及中间位置预先车出三 个台阶,尺寸分别为 H11、H12、H21、H22、H31、H32。经过一次走刀后,测量加工后的台 阶尺寸分别为 h11、h12、h21、h22、h31、h32。试:1)说明用此方法测量工艺系统静刚度的 原理;2)如何由上面的数据确定工艺系统刚度?3)说明该方法的优缺点。 习图 4-4-4 4-5 磨削 CW6140 车床床身导轨,若床身长 L=2240mm,床身高 H=400mm,磨削后床身 上下面温差 Δt = 5℃。试计算由于工件热变形所引起的加工误差(工件材料热胀系数 α=1×10-5)。 4-6 在无心磨床上磨削销轴,销轴外径尺寸要求为 φ12±0.01。现随机抽取 100 件进行测量, 结果发现其外径尺寸接近正态分布,平均值为 X = 11.99,均方根偏差为 S = 0.003。试: ① 画出销轴外径尺寸误差的分布曲线; ② 计算该工序的工艺能力系数; ③ 估计该工序的废品率; ④ 分析产生废品的原因,并提出解决办法。 FP 100 50 300 习图4-4-3 A B C D H11 h11 H12 h12 H21 H21 H22 H22 H32 H32 H31 H31

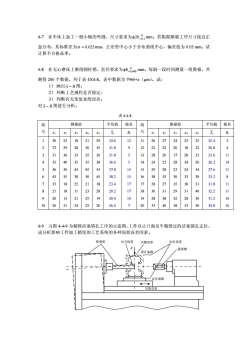

4-7在车床上加工一批小轴的外圆,尺寸要求为20~°-0.1mm。若根据测量工序尺寸接近正态分布,其标准差为α=0.025mm,公差带中心小于分布曲线中心,偏差值为0.03mm。试计算不合格品率。4-8在无心磨床上磨削圆柱销,直径要求为$8_0.040mm。每隔一段时间测量一组数据,共测得200个数据,列于表4X4-8,表中数据为7960+x(um)。试:1)画出-R图;2)判断工艺规程是否稳定;3)判断有无变值系统误差;对x-R图进行分析。表4-4-8测量值平均值测量值平均值极差极差组组号号xR文,R,X1X2XAXsX1X2X3xsX3X425251302518212924.6121126272425.4322237293531.812201820.842830222233031.82523.61131303335132820172853536.628342026.2144035381425355243427.61153630453537.815152928232443434538.2153530333033.286353830163873523.417282735383131.811182521181732.28211811232820.2171830312931401131.210 9201521251920.0101928383228301010263124252626.4720334038333034.84-9习图4-4-9为精镗活塞销孔工序的示意图,工件以止口面及半精镗过的活塞销孔定位,试分析影响工件加工精度的工艺系统的各种原始误差因素。热变形对刀误差定位误差夹紧误差F菱形销设计基准AT=.+ML定位基准导轨误差

4-7 在车床上加工一批小轴的外圆,尺寸要求为 0 0.1 20 - f mm。若根据测量工序尺寸接近正 态分布,其标准差为s = 0.025mm,公差带中心小于分布曲线中心,偏差值为 0.03 mm。试 计算不合格品率。 4-8 在无心磨床上磨削圆柱销,直径要求为 0 0.040 8- f mm。每隔一段时间测量一组数据,共 测得 200 个数据,列于表 4X4-8,表中数据为 7960+x(μm)。试: 1) 画出 x - R 图; 2) 判断工艺规程是否稳定; 3) 判断有无变值系统误差; 对 x - R 图进行分析。 表 4-4-8 组 测量值 平均值 极差 测量值 平均值 极差 号 x1 x2 x3 x4 x5 i x Ri 组 号 x1 x2 x3 x4 x5 i x Ri 1 2 3 4 5 6 7 8 9 10 30 37 31 35 36 43 35 21 20 26 25 29 30 40 30 35 18 18 15 31 18 28 33 35 43 38 25 11 21 24 21 30 35 35 45 30 21 23 25 25 29 35 30 38 35 45 18 28 19 26 24.6 31.8 31.8 36.6 37.8 38.2 23.4 20.2 20.0 26.4 12 9 5 5 15 15 17 17 10 7 11 12 13 14 15 16 17 18 19 20 26 22 28 24 29 38 28 30 28 33 27 22 20 25 28 35 27 31 38 40 24 20 17 28 23 30 35 29 32 38 25 18 28 34 24 33 38 31 28 33 25 22 25 20 34 30 31 40 30 30 25.4 20.8 23.6 26.2 27.6 33.2 31.8 32.2 31.2 34.8 3 4 11 14 11 8 11 11 10 10 4-9 习图 4-4-9 为精镗活塞销孔工序的示意图,工件以止口面及半精镗过的活塞销孔定位, 试分析影响工件加工精度的工艺系统的各种原始误差因素。 定位误差 F 设计基准 定位基准 热变形 对刀误差 夹紧误差 菱形销 导轨误差

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《机械制造工艺学》课程教学资源(试卷习题)5 机器装配工艺过程设计(无答案).pdf

- 《机械制造工艺学》课程教学资源(试卷习题)6 机械制造技术的发展(无答案).pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷3.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷2.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷1.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷4.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷7.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷5.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷6.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)专业素质培养专题自测题集(无答案).pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷9.pdf

- 《机械制造工艺学》课程教学资源(试卷习题)试卷8.pdf

- 《机械制造工艺学》课程教学大纲 Technology of Mechanical Manufacture.pdf

- 《机械制造工艺学》课程教学大纲(机械制造工艺生产实习).pdf

- 《机械制造工艺学》课程教学资源(文献资料)轴类、盘套类、壳类零件设计题目.pdf

- 《机械制造工艺学》课程教学资源(文献资料)异型体零件设计题目.pdf

- 《机械制造工艺学》课程教学资源(文献资料)磨齿轮内孔的节圆夹具的设计.pdf

- 《机械制造工艺学》课程教学资源(文献资料)双联齿双薄膜盘磨内孔夹具的设计.pdf

- 《机械工程测试技术基础》课程教学资源(PPT课件)第五章 信号处理初步.ppt

- 《机械工程测试技术基础》课程教学资源(PPT课件)绪论 Introduction(内蒙古科技大学:张玉宝).ppt

- 《机械制造工艺学》课程教学资源(书籍文献)机械制造工艺学习题集(部分有解答).pdf

- 《机械制造工艺学》课程教学资源(试卷习题)3 机械加工精度(无答案).pdf

- 《机械制造工艺学》课程教学资源(试卷习题)1 工艺规程(无答案).pdf

- 《机械制造工艺学》课程教学资源(试卷习题)2 机床夹具设计原理(无答案).pdf

- 《机械制造工艺学》课程教学大纲.pdf

- 《机械制造工艺学》课程考试大纲.pdf

- 《机械制造工艺学》课程授课教案(石河子大学:葛云).doc

- 《机械制造工艺学》课程教学资源(英文讲稿)Chapter 3 Machining Accuracy.pdf

- 《机械制造工艺学》课程教学资源(英文讲稿)Chapter 1 The Process Planning of mechanical manufacturing.pdf

- 《机械制造工艺学》课程教学资源(英文讲稿)Chapter 2 The design principle of jigs and fixtures.pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第04章 机械加工表面质量.pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第05章 机械装配工艺.pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第03章 机械加工精度.pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第06章 机械制造技术的发展.pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第00章 基本概念(石河子大学:葛云).pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第01章 机械加工工艺规程的制订.pdf

- 《机械制造工艺学》课程教学资源(中文讲稿)第02章 机床夹具设计原理.pdf

- 《机械制造工艺学》课程教学资源(课件讲稿)Chapter 1 the process planning of mechanical manufacturing.pdf

- 《机械制造工艺学》课程教学资源(课件讲稿)Chapter 3 Machining Accuracy.pdf

- 《机械制造工艺学》课程教学资源(课件讲稿)Chapter 2 The design principle of jigs and fixtures.pdf