《化工安全与环保》课程教学资源(化工事故案例)典型事故三 大连中石油国际储运公司“10.24”油罐火灾事故

典型事故三:大连中石油国际储运公司“10.24”油罐火灾事故一、事故调查分析(一)事故概要1、事故简介2010年10月24日16时10分左右,位于大连保税区新港街道的大连中石油国际储运有限公司T103号油罐在拆除过程中发生火灾,事故没有造成人员伤亡。2、事故原因(1)直接原因气焊工在切割103号储罐西南侧二环区域内连接底板的桁架时,违反拆除方案要求,擅自切割储罐浮船底板,引燃浮船底板下残留的油污等可燃物,导致储罐内起火。(2)间接原因①施工单位辽河石油勘探局油田建设工程一公司制订的拆除施工方案工序存在缺陷,且未按拆除方案要求进行作业,安全措施不落实;②总承包单位中油辽河工程有限公司安全管理不到位:③管理和施工监理单位寰球工程项目管理(北京)有限公司安全监督管理不到位:④建设单位大连中石油国际储运公司对工程项目实施过程安全监管不力。(二)基本情况1、大连保税区国际能源港基本情况大连保税区国际能源港位于大连市区东北部,大孤山半岛新港镇,规划面积6.7平方公里,主要分为原油、成品油、液化气和液体化工品等储运区,规划储量2000万立方米。目前,已建成投运原油储量835万立方米,成品油储量49万立方米,液体化工品储量8万立方米。2、原油罐区基本情况大连中石油国际储运公司一期原油罐区位于大连新港,建有6个储罐,库存

典型事故三:大连中石油国际储运公司“10.24”油罐火灾事故 一、事故调查分析 (一)事故概要 1、事故简介 2010 年 10 月 24 日 16 时 10 分左右,位于大连保税区新港街道的大连中石 油国际储运有限公司 T103 号油罐在拆除过程中发生火灾,事故没有造成人员伤 亡。 2、事故原因 (1)直接原因 气焊工在切割 103 号储罐西南侧二环区域内连接底板的桁架时,违反拆除 方案要求,擅自切割储罐浮船底板,引燃浮船底板下残留的油污等可燃物,导致 储罐内起火。 (2)间接原因 ①施工单位辽河石油勘探局油田建设工程一公司制订的拆除施工方案工序 存在缺陷,且未按拆除方案要求进行作业,安全措施不落实;②总承包单位中油 辽河工程有限公司安全管理不到位;③管理和施工监理单位寰球工程项目管理 (北京)有限公司安全监督管理不到位;④建设单位大连中石油国际储运公司对 工程项目实施过程安全监管不力。 (二)基本情况 1、大连保税区国际能源港基本情况 大连保税区国际能源港位于大连市区东北部,大孤山半岛新港镇,规划面积 6.7 平方公里,主要分为原油、成品油、液化气和液体化工品等储运区,规划储 量 2000 万立方米。目前,已建成投运原油储量 835 万立方米,成品油储量 49 万 立方米,液体化工品储量 8 万立方米。 2、原油罐区基本情况 大连中石油国际储运公司一期原油罐区位于大连新港,建有 6 个储罐,库存

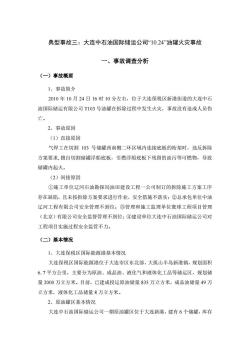

能力60万立方米,二期原油罐区内建有14个储罐,库存能力125万立方米。地形呈“西高东低、南高北低”2010年中联油公司与国际储运公司签订《租罐协议》,租借其一期6座10万立方米油罐,二期5座10万立方米油罐、3座5万立方米油罐进行原油储存、中转。2010年1月,大连石化分公司受国际储运公司委托,负责大连中石油国际储运公司的生产运行管理、生产安全管理、环境保护、设备维护和检维修、技术服务等管理工作。3、T103号油罐情况此次发生火灾的T103号油罐位于大连中石油国际储运有限公司库区东北角,东侧是院内消防车道,西侧毗邻106号油罐,南侧毗邻102号油罐,北侧是消防车道。2010年7月16日发生“7.16”输油管道爆炸火灾事故,造成包括T103号储罐在内的部分设备、设施及建筑物等损毁。T103号油罐处于事故的中心区域,该区域内严重烧损的消防泵房、原油泵房及输油管线等已经拆除,罐壁板已大部分拆除,见图1。图1T103号油罐情况

能力 60 万立方米,二期原油罐区内建有 14 个储罐,库存能力 125 万立方米。地 形呈“西高东低、南高北低”。 2010 年中联油公司与国际储运公司签订《租罐协议》,租借其一期 6 座 10 万立方米油罐,二期 5 座 10 万立方米油罐、3 座 5 万立方米油罐进行原油储存、 中转。 2010 年 1 月,大连石化分公司受国际储运公司委托,负责大连中石油国际 储运公司的生产运行管理、生产安全管理、环境保护、设备维护和检维修、技术 服务等管理工作。 3、T103 号油罐情况 此次发生火灾的 T103 号油罐位于大连中石油国际储运有限公司库区东北角, 东侧是院内消防车道,西侧毗邻 106 号油罐,南侧毗邻 102 号油罐,北侧是消防 车道。 2010 年 7 月 16 日发生“7.16”输油管道爆炸火灾事故,造成包括 T103 号 储罐在内的部分设备、设施及建筑物等损毁。T103 号油罐处于事故的中心区域, 该区域内严重烧损的消防泵房、原油泵房及输油管线等已经拆除,罐壁板已大部 分拆除,见图 1。 图 1 T103 号油罐情况

4、事故发生的背景“7.16”事故后,中石油国际储运有限公司委托中油辽河工程有限公司进行恢复工程设计、施工建设工作,委托寰球工程项目(北京)有限公司对恢复工程进行项目管理和施工监理。中油辽河工程有限公司委托辽河石油勘探局建设工程一公司(以下简称油建一公司)进行包括T103号罐拆除在内的有关设备、设施及建筑物拆除和重建工作。T103号油罐直径80m,经过“7.16”输油管道爆炸火灾事故,储罐东北侧罐壁向内折落,浮盘变形为波浪状,与罐壁接触处的密封装置大部分烧毁,支撑浮盘的支柱已经落到罐底,支柱高2m,浮盘底板与罐底间存留大约1.8m高消防水、消防泡沫、残留的污油和焦化物。《大连保税油库恢复建设工程T103储罐拆除方案》(以下简称《储罐拆除方案》)规定的施工工序是:施工准备→场地清理→脚手架搭设→防腐保温结构拆除→罐体消防系统拆除→罐壁板第九圈至第二圈拆除一→拆除浮项→清理海水→内部清理残油→罐内残油吹扫→拆除内部工艺→拆除第一圈罐壁板→拆除底板→拆除环梁→清理基础内回填物→场地平整。在浮顶(浮盘)拆除的施工方案和措施中,《储罐拆除方案》规定,浮盘顶板和桁架拆除后,在浮盘底板上钻孔检测浮盘底板下存油情况,如下部无存油采用火焰切割;如浮盘底板存油量较大,无法进行切割作业时,则需要对罐内部残油进行清理,经检验合格后采用氧乙炔火焰拆除。5、作业过程10月9日,油建一公司开始组织对T103号罐进行拆除施工,罐壁板和浮盘拆除采用氧乙炔火焰切割,现场共有27人参与拆除任务。至10月24日下午施工前,油建一公司施工人员已经完成第九圈至第二圈罐壁板拆除作业并进行了少量浮盘顶板及桁架拆除,剩余罐壁高2.7m。(三)事故发生时间序列日期时间描述14:00施工人员分为两个机组,分别在浮盘东、西两侧继续进行切10月24日左右割浮盘顶板及桁架作业,在东侧现场施工的一机组由14人组

4、事故发生的背景 “7.16”事故后,中石油国际储运有限公司委托中油辽河工程有限公司进行 恢复工程设计、施工建设工作,委托寰球工程项目(北京)有限公司对恢复工程 进行项目管理和施工监理。中油辽河工程有限公司委托辽河石油勘探局建设工程 一公司(以下简称油建一公司)进行包括 T103 号罐拆除在内的有关设备、设施 及建筑物拆除和重建工作。 T103 号油罐直径 80m,经过“7.16”输油管道爆炸火灾事故,储罐东北侧罐 壁向内折落,浮盘变形为波浪状,与罐壁接触处的密封装置大部分烧毁,支撑浮 盘的支柱已经落到罐底,支柱高 2m,浮盘底板与罐底间存留大约 1.8m 高消防 水、消防泡沫、残留的污油和焦化物。 《大连保税油库恢复建设工程 T103 储罐拆除方案》(以下简称《储罐拆除 方案》)规定的施工工序是:施工准备→场地清理→脚手架搭设→防腐保温结构 拆除→罐体消防系统拆除→罐壁板第九圈至第二圈拆除→拆除浮顶→清理海水 →内部清理残油→罐内残油吹扫→拆除内部工艺→拆除第一圈罐壁板→拆除底 板→拆除环梁→清理基础内回填物→场地平整。在浮顶(浮盘)拆除的施工方案 和措施中,《储罐拆除方案》规定,浮盘顶板和桁架拆除后,在浮盘底板上钻孔 检测浮盘底板下存油情况,如下部无存油采用火焰切割;如浮盘底板存油量较大, 无法进行切割作业时,则需要对罐内部残油进行清理,经检验合格后采用氧乙炔 火焰拆除。 5、作业过程 10 月 9 日,油建一公司开始组织对 T103 号罐进行拆除施工,罐壁板和浮盘 拆除采用氧乙炔火焰切割,现场共有 27 人参与拆除任务。至 10 月 24 日下午施 工前,油建一公司施工人员已经完成第九圈至第二圈罐壁板拆除作业并进行了少 量浮盘顶板及桁架拆除,剩余罐壁高 2.7m。 (三)事故发生时间序列 日期 时间 描述 10月24日 14:00 左右 施工人员分为两个机组,分别在浮盘东、西两侧继续进行切 割浮盘顶板及桁架作业,在东侧现场施工的一机组由 14 人组

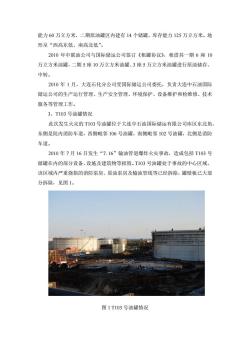

成(包括气焊工4名),在西侧施工的二机组由9人组成(包括班长1人,气焊工4人,起重工1人,配合工2人,铆工1 人)。16:10西南侧罐壁与浮盘缝隙之间有两处黑烟冒出,随即短时间内10月24日左右升起大量黑烟,并随着西北风向西南方向扩展。16:12有明火产生,火势断断续续,不断扩大,最高时形成约2米10月24日左右高的火焰。10月25日1:00扑灭明火。10月25日2:00彻底扑灭。(四)事故损失情况大连中石油国际储运公司“10.24”火灾事故没有造成人员伤亡。由于作业过程是对在“7.16”事故中烧毁的T103号罐进行拆除,事故经济损失不大,只是加重了该罐的损坏程度。T103号油罐直径80m,拆解剩余罐壁高2.7m。油罐内浮盘已整体变形,浮盘外缘与罐壁间距离不等,最大为1.7m,最小为0.2m。图2为浮盘外缘与罐壁的局部。图2浮盘外缘与罐壁局部(五)事故原因分析1、初步勘验

成(包括气焊工 4 名),在西侧施工的二机组由 9 人组成(包 括班长 1 人,气焊工 4 人,起重工 1 人,配合工 2 人,铆工 1 人)。 10月24日 16:10 左右 西南侧罐壁与浮盘缝隙之间有两处黑烟冒出,随即短时间内 升起大量黑烟,并随着西北风向西南方向扩展。 10月24日 16:12 左右 有明火产生,火势断断续续,不断扩大,最高时形成约 2 米 高的火焰。 10月25日 1:00 扑灭明火。 10月25日 2:00 彻底扑灭。 (四)事故损失情况 大连中石油国际储运公司“10.24”火灾事故没有造成人员伤亡。由于作业 过程是对在“7.16”事故中烧毁的 T103 号罐进行拆除,事故经济损失不大,只 是加重了该罐的损坏程度。 T103 号油罐直径 80m ,拆解剩余罐壁高 2.7m。油罐内浮盘已整体变形, 浮盘外缘与罐壁间距离不等,最大为 1.7m,最小为 0.2m。图 2 为浮盘外缘与罐 壁的局部。 图 2 浮盘外缘与罐壁局部 (五)事故原因分析 1、初步勘验

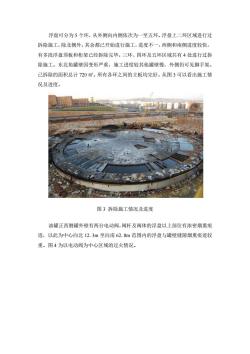

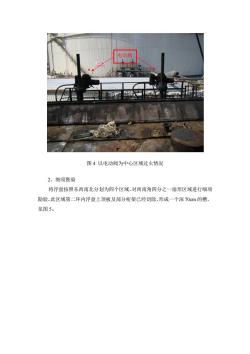

浮盘可分为5个环,从外侧向内侧依次为一至五环。浮盘上二环区域进行过拆除施工,除北侧外,其余都已开始进行施工,进度不一,西侧和南侧进度较快,有多段浮盘顶板和桁架已经拆除完毕。三环、四环及五环区域共有4处进行过拆除施工。东北角罐壁因变形严重,施工进度较其他罐壁慢,外侧仍可见脚手架。已拆除的面积总计720m。所有各环之间的立板均完好。从图3可以看出施工情况及进度。图3拆除施工情况及进度油罐正西侧罐外壁有两台电动阀,阀杆及阀体的浮盘以上部位有浓密烟熏痕迹,以此为中心向北12.3m至向南62.8m范围内的浮盘与罐壁缝隙烟熏痕迹较重。图4为以电动阀为中心区域的过火情况

浮盘可分为 5 个环,从外侧向内侧依次为一至五环。浮盘上二环区域进行过 拆除施工,除北侧外,其余都已开始进行施工,进度不一,西侧和南侧进度较快, 有多段浮盘顶板和桁架已经拆除完毕。三环、四环及五环区域共有 4 处进行过拆 除施工。东北角罐壁因变形严重,施工进度较其他罐壁慢,外侧仍可见脚手架。 已拆除的面积总计 720 ㎡。所有各环之间的立板均完好。从图 3 可以看出施工情 况及进度。 图 3 拆除施工情况及进度 油罐正西侧罐外壁有两台电动阀,阀杆及阀体的浮盘以上部位有浓密烟熏痕 迹,以此为中心向北 12.3m 至向南 62.8m 范围内的浮盘与罐壁缝隙烟熏痕迹较 重。图 4 为以电动阀为中心区域的过火情况

电动限图4以电动阀为中心区域过火情况2、细项勘验将浮盘按照东西南北分划为四个区域,对西南角四分之一扇形区域进行细项勘验,此区域第二环内浮盘上顶板及部分桁架已经切除,形成一个深70cm的槽,见图5

图 4 以电动阀为中心区域过火情况 2、细项勘验 将浮盘按照东西南北分划为四个区域,对西南角四分之一扇形区域进行细项 勘验,此区域第二环内浮盘上顶板及部分桁架已经切除,形成一个深 70cm 的槽, 见图 5。 电动阀

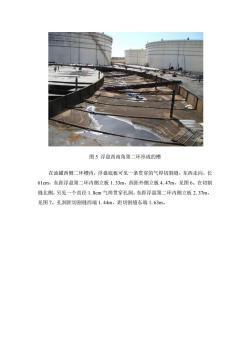

图5浮盘西南角第二环形成的槽在油罐西侧二环槽内,浮盘底板可见一条贯穿的气焊切割缝,东西走向,长61cm,东距浮盘第二环内侧立板1.33m,西距外侧立板4.47m,见图6。在切割缝北侧,另见一个直径1.8cm气焊贯穿孔洞,东距浮盘第二环内侧立板2.37m,见图7。孔洞距切割缝西端1.44m,距切割缝东端1.63m

图 5 浮盘西南角第二环形成的槽 在油罐西侧二环槽内,浮盘底板可见一条贯穿的气焊切割缝,东西走向,长 61cm,东距浮盘第二环内侧立板 1.33m,西距外侧立板 4.47m,见图 6。在切割 缝北侧,另见一个直径 1.8cm 气焊贯穿孔洞,东距浮盘第二环内侧立板 2.37m, 见图 7。孔洞距切割缝西端 1.44m,距切割缝东端 1.63m

图6浮盘西侧底板的气焊切割缝图7浮盘西侧底板的气焊贯穿孔洞整个二环气焊作业过的区域均可见焊渣,大小不等,最大直径可达10mm

图 6 浮盘西侧底板的气焊切割缝 图 7 浮盘西侧底板的气焊贯穿孔洞 整个二环气焊作业过的区域均可见焊渣,大小不等,最大直径可达 10mm

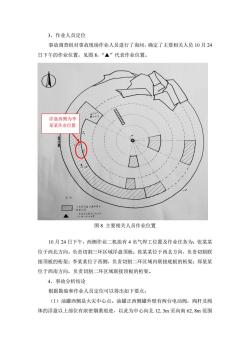

3、作业人员定位事故调查组对事故现场作业人员进行了询问,确定了主要相关人员10月24日下午的作业位置,见图8,“”代表作业位置。浮盘西侧为李某某作业位置无养维清意演秋和都生H业E全季精业体美态商公司图8主要相关人员作业位置10月24日下午,西侧作业二机组有4名气焊工位置及作业任务为:张某某位于西北方向,负责切割三环区域浮盘顶板;侯某某位于西北方向,负责切割联接顶板的桁架;李某某位于西侧,负责切割二环区域内联接底板的桁架:郑某某位于西南方向,负责切割二环区域联接顶板的桁架。4、事故分析结论根据勘验和作业人员定位可以得出如下要点:(1)油罐西侧是火灾中心点。油罐正西侧罐外壁有两台电动阀,阀杆及阀体的浮盘以上部位有浓密烟熏痕迹,以此为中心向北12.3m至向南62.8m范围

3、作业人员定位 事故调查组对事故现场作业人员进行了询问,确定了主要相关人员 10 月 24 日下午的作业位置,见图 8,“▲”代表作业位置。 图 8 主要相关人员作业位置 10 月 24 日下午,西侧作业二机组有 4 名气焊工位置及作业任务为:张某某 位于西北方向,负责切割三环区域浮盘顶板;侯某某位于西北方向,负责切割联 接顶板的桁架;李某某位于西侧,负责切割二环区域内联接底板的桁架;郑某某 位于西南方向,负责切割二环区域联接顶板的桁架。 4、事故分析结论 根据勘验和作业人员定位可以得出如下要点: (1)油罐西侧是火灾中心点。油罐正西侧罐外壁有两台电动阀,阀杆及阀 体的浮盘以上部位有浓密烟熏痕迹,以此为中心向北 12.3m 至向南 62.8m 范围 浮盘西侧为李 某某作业位置

内的浮盘与罐壁缝隙烟熏痕迹较重。(2)油罐西侧二环存在点火源。整个二环气焊作业过的区域均可见焊渣,大小不等,最大直径可达10mm。(3)油罐西侧二环槽内有使点火源进入浮盘底部油气空间的通道。在油罐西侧二环槽内,浮盘底板可见一条贯穿的气焊切割缝,东西走向,长61cm,东距浮盘第二环内侧立板1.33m,西距外侧立板4.47m。在切割缝北侧,另见一个直径1.8cm气焊贯穿孔洞,东距浮盘第二环内侧立板2.37m。孔洞距切割缝西端1.44m,距切割缝东端1.63m。由以上三点可以推断:作业人员在油罐西侧进行作业时,焊渣通过切割缝或孔洞进入浮盘下油气空间引起火灾事故。事实上,10月24日下午,二机组气焊工李某某在切割二环区域内联接底板的架。事后称浮盘底板上面多处有积水、不方便作业,为排除积水,用氧乙炔火焰在积水附近的底板上分别切割了一个贯穿的孔洞和一条切割缝。李某某超出作业范围,违章作业,擅自切割底板,致使高温火焰和焊渣引燃罐中可燃残留物,导致火灾发生。二、事故应急处置大连中石油国际储运公司“10·24”火灾事故发生后,现场操作人员采用手持火火器进行火火,同时现场监护消防车也投入火火,但险情没有得到有效控制。大连港公安局消防支队增援的11台消防车和接警赶到的其他消防车共70台先后投入灭火,至10月25日凌晨1时扑灭明火,2时彻底扑灭。三、反思与建议(一)“三违”(违章指挥、违章作业、违反劳动纪律)是导致生产安全事故的主要原因,本次事故再次证明了这一点。各类施工单位要采取各种措施,坚决杜绝“三违”现象。要严把进人、用人关口,不得使用安全意识差、素质低、文化程度低的人员从事危险程度高的作业。要高度重视并切实加强对施工人员的安全教育和安全培训工作,坚决防止安全教育和安全培训敷衍了事、走过场现象,使教育和培训真正起到作用、收到效果,切实提高员工遵章守纪的自觉性,增强

内的浮盘与罐壁缝隙烟熏痕迹较重。 (2)油罐西侧二环存在点火源。整个二环气焊作业过的区域均可见焊渣, 大小不等,最大直径可达 10mm。 (3)油罐西侧二环槽内有使点火源进入浮盘底部油气空间的通道。在油罐 西侧二环槽内,浮盘底板可见一条贯穿的气焊切割缝,东西走向,长 61cm,东 距浮盘第二环内侧立板 1.33m,西距外侧立板 4.47m。在切割缝北侧,另见一个 直径 1.8cm 气焊贯穿孔洞,东距浮盘第二环内侧立板 2.37m。孔洞距切割缝西 端 1.44m,距切割缝东端 1.63m。 由以上三点可以推断:作业人员在油罐西侧进行作业时,焊渣通过切割缝或 孔洞进入浮盘下油气空间引起火灾事故。 事实上,10 月 24 日下午,二机组气焊工李某某在切割二环区域内联接底板 的桁架。事后称浮盘底板上面多处有积水、不方便作业,为排除积水,用氧乙炔 火焰在积水附近的底板上分别切割了一个贯穿的孔洞和一条切割缝。 李某某超出作业范围,违章作业,擅自切割底板,致使高温火焰和焊渣引燃 罐中可燃残留物,导致火灾发生。 二、事故应急处置 大连中石油国际储运公司“10·24”火灾事故发生后,现场操作人员采用手 持灭火器进行灭火,同时现场监护消防车也投入灭火,但险情没有得到有效控制。 大连港公安局消防支队增援的 11 台消防车和接警赶到的其他消防车共 70 台先 后投入灭火,至 10 月 25 日凌晨 1 时扑灭明火,2 时彻底扑灭。 三、反思与建议 (一)“三违”(违章指挥、违章作业、违反劳动纪律)是导致生产安全事故 的主要原因,本次事故再次证明了这一点。各类施工单位要采取各种措施,坚决 杜绝“三违”现象。要严把进人、用人关口,不得使用安全意识差、素质低、文 化程度低的人员从事危险程度高的作业。要高度重视并切实加强对施工人员的安 全教育和安全培训工作,坚决防止安全教育和安全培训敷衍了事、走过场现象, 使教育和培训真正起到作用、收到效果,切实提高员工遵章守纪的自觉性,增强

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故一 中石油辽阳石化分公司“6.29”原油罐爆燃事故.pdf

- 《化工安全与环保》课程教学资源(PPT课件)09 压力容器的设计与使用安全.ppt

- 《化工安全与环保》课程教学资源(PPT课件)08 化工厂设计和装置安全.ppt

- 《化工安全与环保》课程教学资源(PPT课件)07 化学品泄漏与扩散模型.ppt

- 《化工安全与环保》课程教学资源(PPT课件)06 职业毒害与防毒措施.ppt

- 《化工安全与环保》课程教学资源(PPT课件)05 燃烧和爆炸与防火防爆安全技术.ppt

- 《化工安全与环保》课程教学资源(PPT课件)04 化学品的性质特征及其危险性.ppt

- 《化工安全与环保》课程教学资源(PPT课件)02、03 国际、我国化学品安全管理体系.ppt

- 《化工安全与环保》课程教学资源(PPT课件)02 物质性质、物化原理与安全.ppt

- 《化工安全与环保》课程教学资源(PPT课件)01 绪论.ppt

- 《化工安全与环保》课程教学资源(试卷习题)单元测试题 4 防火防爆(含参考答案).doc

- 《化工安全与环保》课程教学资源(PPT课件)10 化工厂安全操作与维护.ppt

- 化学工业出版社:《化学反应工程》课程教材书籍PDF电子版(第五版,主编:朱炳辰,共九章).pdf

- 《化学反应工程》课程教学资源(课件讲稿)第1章 应用化学反应动力学.pdf

- 《化学反应工程》课程教学资源(课件讲稿)第2章 气-固相催化反应本征及宏观动力学.pdf

- 《化学反应工程》课程教学资源(课件讲稿)第3章 釜式及均相管式反应器.pdf

- 《化学反应工程》课程教学资源(课件讲稿)第0章 绪论 Chemical Reaction Engineering.pdf

- 《化学反应工程》课程教学资源(作业习题)第1章 练习题.pdf

- 《化学反应工程》课程教学资源(作业习题)第2章 习题.pdf

- 《化学反应工程》课程教学资源(课件讲稿)第4章 反应器中的混合及对反应的影响.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故二 大连中石油国际储运有限公司“7.16”输油管道爆炸火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故四 中石油抚顺石化“1.19”重油催化装置爆炸事故.pdf

- 《化工安全与环保》课程教学资源(设计规范)GB 50489-2009 化工企业总图运输设计规范.pdf

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题1.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题10.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题2.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题3.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题4.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题5.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题6.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题7.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题8.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题9.doc

- 《化工安全与环保》课程教学资源(试卷习题)单元测试题 3 压力容器(含参考答案).doc

- 《化工安全与环保》课程教学资源(化工事故案例)万华化学集团股份有限公司“9·20”MDI缓冲罐爆裂事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)兴隆县天利海香精香料有限公司“4·9”火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故三 湖北枝江宜昌富升化工有限公司“2?19”燃爆事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故九 中国石化上海高桥分公司“5.9”石脑油罐火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故二 山东聊城冠县新瑞实业有限公司“2?8”闪爆事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故五 中石油大连石化公司“7.16”换热器火灾事故.pdf