《化工安全与环保》课程教学资源(化工事故案例)典型事故十二 安徽省安庆市鑫富化工有限公司“3.27”爆炸事故

典型事故十二:安徽省安庆市鑫富化工有限公司3.27爆炸事故一、事故调查分析(一)事故概要1、事故简介2011年3月27日19时36分左右,安庆市鑫富化工有限责任公司制造车间3号低温氯化釜发生爆炸,同时引发车间局部火灾,造成当班人员3人死亡(其中1人于3月29日14时经抢救无效死亡)、1人轻伤。2、事故原因(1)直接原因由于当班操作工事发时误操作,在准备补加T11(DMF,二甲基甲酰胺)时,误将T14(甲醇)高位槽阀门打开,将用于洗釜的高位槽剩余甲醇加入到釜内,与釜内物料发生剧烈反应,导致瞬间爆炸。(2)间接原因①该生产工艺及流程设计本身存在缺陷,选择甲醇作为清洗剂存在较大危险,甲醇管道与DMF管道相邻并行,最后合并通过同一个阀门进釜,容易因误操作将甲醇引入反应釜,氯化成盐试剂与甲醇发生剧烈化学反应,工艺流程设计存在较大风险。②企业安全管理混乱,岗位人员配备不足。专业安全培训不够,岗位操作规程未向操作人员交底,操作人员对生产过程危险因素和环节认识不清,操作人员安全意识淡薄,误操作是造成此次事故的重要原因。③物料替代名称混淆,易发生误操作。该公司从技术保密出发,将甲醇物料以T14代称,二甲基甲酰胺(DMF)物料以T11代称,容易混淆,发生误操作。④企业变更管理缺失,在进行管线更改设计后,未进行风险识别和分析,DMF管线、甲醇管线毗邻并联设计存在安全隐患,操作时工人易误操作。(二)基本情况安庆市鑫富化工有限责任公司座落于安庆市大观区凤凰循环经济工业园,由

典型事故十二:安徽省安庆市鑫富化工有限公司“3.27”爆炸事故 一、事故调查分析 (一)事故概要 1、事故简介 2011 年 3 月 27 日 19 时 36 分左右,安庆市鑫富化工有限责任公司制造车间 3 号低温氯化釜发生爆炸,同时引发车间局部火灾,造成当班人员 3 人死亡(其 中 1 人于 3 月 29 日 14 时经抢救无效死亡)、1 人轻伤。 2、事故原因 (1)直接原因 由于当班操作工事发时误操作,在准备补加 T11(DMF,二甲基甲酰胺)时, 误将 T14(甲醇)高位槽阀门打开,将用于洗釜的高位槽剩余甲醇加入到釜内, 与釜内物料发生剧烈反应,导致瞬间爆炸。 (2)间接原因 ①该生产工艺及流程设计本身存在缺陷,选择甲醇作为清洗剂存在较大危 险,甲醇管道与 DMF 管道相邻并行,最后合并通过同一个阀门进釜,容易因误 操作将甲醇引入反应釜,氯化成盐试剂与甲醇发生剧烈化学反应,工艺流程设计 存在较大风险。 ②企业安全管理混乱,岗位人员配备不足。专业安全培训不够,岗位操作规 程未向操作人员交底,操作人员对生产过程危险因素和环节认识不清,操作人员 安全意识淡薄,误操作是造成此次事故的重要原因。 ③物料替代名称混淆,易发生误操作。该公司从技术保密出发,将甲醇物料 以 T14 代称,二甲基甲酰胺(DMF)物料以 T11 代称,容易混淆,发生误操作。 ④企业变更管理缺失,在进行管线更改设计后,未进行风险识别和分析, DMF 管线、甲醇管线毗邻并联设计存在安全隐患,操作时工人易误操作。 (二)基本情况 安庆市鑫富化工有限责任公司座落于安庆市大观区凤凰循环经济工业园,由

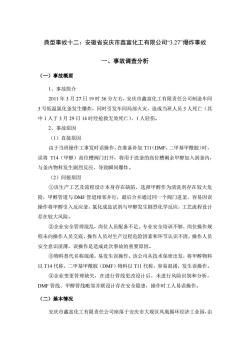

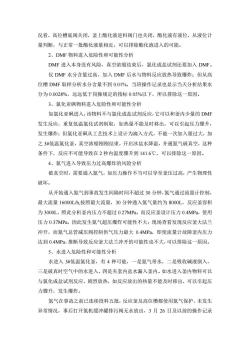

浙江鑫富药业股份有限公司独资建设。该公司产品包括:三氯蔗糖、甲醇、盐酸、亚硫酸氢钠二甲基乙酰胺等。鑫富化工本次开车从3月17日开始,到3月27日事故前已经正常生产五批。CNEENREPO图1低温氯化工艺流程图

浙江鑫富药业股份有限公司独资建设。该公司产品包括:三氯蔗糖、甲醇、盐酸、 亚硫酸氢钠二甲基乙酰胺等。 鑫富化工本次开车从 3 月 17 日开始,到 3 月 27 日事故前已经正常生产五 批。 图 1 低温氯化工艺流程图

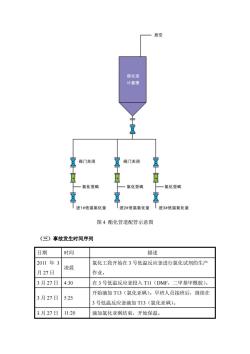

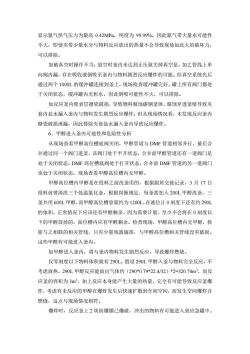

放空自库区甲醇储槽甲醇计量槽回流去库区甲醇储槽拆开无甲醇消出阀门关闭I拆开有甲醇消出三阀门关闭阀门关闭阀门关闭阀门关闭??O一DMFDMFDMF--上D一进酯化釜三阀门关闭阀门关闭阀门开启过半8送1#低温氯化釜送2#低温氧化签送3#低温氯化签图2甲醇管道配管示意图

图 2 甲醇管道配管示意图

放空自库区DMF储槽.DMF计量槽回流去库区DMF储槽車阀门全开L二阀门关闭阀门关闭阀门关闭文甲醇甲醇甲醇、4I二文阀门关闭阀门关闭阀门开启过半心AXX■进1#低温氯化釜进2#低温氧化釜1进3#低温氯化釜图3DMF管道配管示意图

图 3 DMF 管道配管示意图

放空酯化液计量槽口阀门关闭阀门关闭三A日一氯化亚砜氯化亚矾一氯化亚三三进1#低温氯化釜进2#低温氯化釜进3#低温氯化釜图4酯化管道配管示意图(三)事故发生时间序列日期时间描述2011年3氯化工段开始在3号低温反应釜进行氯化试剂的生产凌晨月27日作业。3月27日4:30在3号低温反应釜投入T11(DMF,二甲基甲酰胺)。开始滴加T13(氯化亚矾)。早班人员接班后,继续在3月27日5:253号低温反应釜滴加T13(氯化亚砜)。3月27日11:20滴加氯化亚结束,开始保温

图 4 酯化管道配管示意图 (三)事故发生时间序列 日期 时间 描述 2011 年 3 月 27 日 凌晨 氯化工段开始在 3 号低温反应釜进行氯化试剂的生产 作业。 3 月 27 日 4:30 在 3 号低温反应釜投入 T11(DMF,二甲基甲酰胺)。 3 月 27 日 5:25 开始滴加 T13(氯化亚砜)。早班人员接班后,继续在 3 号低温反应釜滴加 T13(氯化亚砜)。 3 月 27 日 11:20 滴加氯化亚砜结束,开始保温

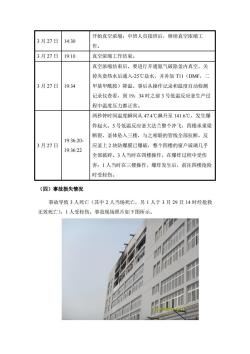

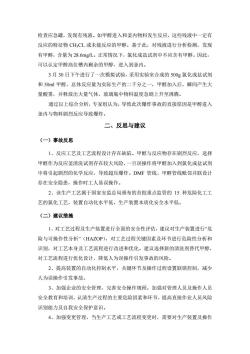

开始真空浓缩;中班人员接班后,继续真空浓缩工3月27日14:30作。19:103月27日真空浓缩工作结束。真空浓缩结束后,要进行开通氮气破除釜内真空,关掉夹套热水后通入-25℃盐水,并补加T11(DMF,二3月27日19:34甲基甲酰胺)降温。事后从操作记录和温度自动检测记录仪查看,到19:34时之前3号低温反应釜生产过程中温度压力都正常。两秒钟时间温度瞬间从47.4℃飙升至141.6℃,发生爆炸起火。3号低温反应釜大法兰整个冲飞,四楼承重梁断裂,釜体坠入三楼,与之相联的管线全部拉断,反19:36:20-3月27日应釜上2块防爆膜已爆破,整个四楼的窗户玻璃几乎19:36:22全部破碎。3人当时在四楼操作,在爆炸过程中受伤害;1人当时在三楼操作,爆炸发生后,前往四楼抢险时受轻伤。(四)事故损失情况事故导致3人死亡(其中2人当场死亡,另1人于3月29日14时经抢救无效死亡),1人受轻伤。事故现场照片如下图所示

3 月 27 日 14:30 开始真空浓缩;中班人员接班后,继续真空浓缩工 作。 3 月 27 日 19:10 真空浓缩工作结束。 3 月 27 日 19:34 真空浓缩结束后,要进行开通氮气破除釜内真空,关 掉夹套热水后通入-25℃盐水,并补加 T11(DMF,二 甲基甲酰胺)降温。事后从操作记录和温度自动检测 记录仪查看,到 19:34 时之前 3 号低温反应釜生产过 程中温度压力都正常。 3 月 27 日 19:36:20- 19:36:22 两秒钟时间温度瞬间从 47.4℃飙升至 141.6℃,发生爆 炸起火。3 号低温反应釜大法兰整个冲飞,四楼承重梁 断裂,釜体坠入三楼,与之相联的管线全部拉断,反 应釜上 2 块防爆膜已爆破,整个四楼的窗户玻璃几乎 全部破碎。3 人当时在四楼操作,在爆炸过程中受伤 害;1 人当时在三楼操作,爆炸发生后,前往四楼抢险 时受轻伤。 (四)事故损失情况 事故导致 3 人死亡(其中 2 人当场死亡,另 1 人于 3 月 29 日 14 时经抢救 无效死亡),1 人受轻伤。事故现场照片如下图所示

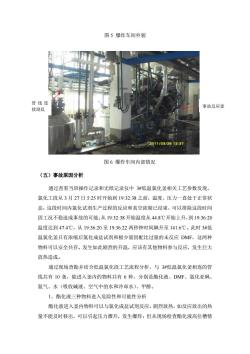

图5爆炸车间外貌管线连事故反应釜接混乱1/03/2812:372图6爆炸车间内部情况(五)事故原因分析通过查看当班操作记录和无纸记录仪中3#低温氯化釜相关工艺参数发现,氯化工段从3月27日5:25时开始到19:32:38之前,温度、压力一直处于正常状态,这段时间内氯化试剂生产过程的反应和真空浓缩已结束,可以排除这段时间因工况不稳造成事故的可能;从19:32:38开始温度从44.8℃开始上升,到19:36:20温度达到47.4℃,从19:36:20至19:36:22两秒钟时间飙升至141.6℃。此时3#低温氯化釜只有浓缩后氯化成盐试剂和极少量因配比过量的未反应DMF,这两种物料可以安全共存。发生如此剧烈的升温,应该有其他物料参与反应,发生巨大放热造成。通过现场查勘并结合低温氯化段工艺流程分析,与3#低温氯化釜相连的管线共有10条,能进入釜内的物料共有6种,分别是酯化液、DMF、氯化亚矾、氮气、水(吸收碱液、空气中的水和冷却水)、甲醇。1、酯化液三种物料进入危险性和可能性分析酯化液进入釜内物料可以与氯化成盐试剂反应,剧烈放热,如反应放出的热量不能及时移出,可以引起压力骤升,发生爆炸:但从现场检查酯化液高位槽情

图 5 爆炸车间外貌 图 6 爆炸车间内部情况 (五)事故原因分析 通过查看当班操作记录和无纸记录仪中 3#低温氯化釜相关工艺参数发现, 氯化工段从 3 月 27 日 5:25 时开始到 19:32:38 之前,温度、压力一直处于正常状 态,这段时间内氯化试剂生产过程的反应和真空浓缩已结束,可以排除这段时间 因工况不稳造成事故的可能;从 19:32:38 开始温度从 44.8℃开始上升,到 19:36:20 温度达到 47.4℃,从 19:36:20 至 19:36:22 两秒钟时间飙升至 141.6℃。此时 3#低 温氯化釜只有浓缩后氯化成盐试剂和极少量因配比过量的未反应 DMF,这两种 物料可以安全共存。发生如此剧烈的升温,应该有其他物料参与反应,发生巨大 放热造成。 通过现场查勘并结合低温氯化段工艺流程分析,与 3#低温氯化釜相连的管 线共有 10 条,能进入釜内的物料共有 6 种,分别是酯化液、DMF、氯化亚砜、 氮气、水(吸收碱液、空气中的水和冷却水)、甲醇。 1、酯化液三种物料进入危险性和可能性分析 酯化液进入釜内物料可以与氯化成盐试剂反应,剧烈放热,如反应放出的热 量不能及时移出,可以引起压力骤升,发生爆炸;但从现场检查酯化液高位槽情 事故反应釜 管 线 连 接混乱

况看,高位槽底阀关闭,釜上酯化液进料阀门也关闭,酯化液有液位,从液位计量判断,与正常一批酯化液量相近,可以排除酯化液进入的可能。2、DMF物料进入危险性和可能性分析DMF进入本身没有风险,真空浓缩结束后,氯化成盐试剂还要加入DMF。仅DMF水分含量过高,加入DMF后水与物料反应放热导致爆炸;但从高位槽DMF取样分析水分含量不到0.01%,当班操作记录也显示当天分析结果水分为0.0028%,远远低于岗操规定的指标0.05%以下,所以排除这一原因。3、氯化亚矾物料进入危险性和可能性分析如氯化亚矾进入,该物料不与氯化成盐试剂反应,它可以和釜内少量的DMF发生反应,重复低温氯化试剂制取,如热量不能及时移出,可以引起压力骤升,发生爆炸;但氯化亚矾从工艺技术上设计为滴入方式,不能一次加入量过大,加之3#低温氯化釜,真空浓缩刚刚结束,开启冰盐水降温,并通氮气破真空,这种条件下,反应不可能导致在2秒内温度骤升到141.6℃,可以排除这一原因。4、氮气进入导致压力过高爆炸的风险分析破真空时,需要通入氮气,如压力操作不当可以导至釜压过高,产生物理性破坏。从开始通入氮气到事故发生间隔时间不超过30分钟,氮气通过流量计控制,最大流量16000L/h按照最大流量,30分钟通入氮气量约为8000L,反应釜容积为3000L,照此分析釜内压力不超过0.27MPa,而反应釜设计压力0.4MPa,使用压力0.37MPa,因此发生氮气超压爆炸可能性不大;现场查看发现反应釜大法兰冲开,而氮气总管减压阀控制供气压力最大0.4MPa,即使流量计故障釜内压力达到0.4MPa,推断导致反应釜大法兰冲开的可能性也不大,可以排除这一原因。5、水进入危险性和可能性分析水进入3#低温氯化釜,有4种可能,一是氮气带水,二是吸收碱液倒入,三是破真时空气中的水进入,四是夹套内盐水漏入釜内。如水进入釜内物料可以与氯化成盐试剂反应,剧烈放热,如反应放出的热量不能及时移出,可以引起压力骤升,发生爆炸。氮气在事故之前已连续投料五批,反应釜及高位槽都使用氮气保护,未发生异常情况,事后打开氮机缓冲罐排污阀无水放出,3月26日及以前的操作记录

况看,高位槽底阀关闭,釜上酯化液进料阀门也关闭,酯化液有液位,从液位计 量判断,与正常一批酯化液量相近,可以排除酯化液进入的可能。 2、DMF 物料进入危险性和可能性分析 DMF 进入本身没有风险,真空浓缩结束后,氯化成盐试剂还要加入 DMF。 仅 DMF 水分含量过高,加入 DMF 后水与物料反应放热导致爆炸;但从高 位槽 DMF 取样分析水分含量不到 0.01%,当班操作记录也显示当天分析结果水 分为 0.0028%,远远低于岗操规定的指标 0.05%以下,所以排除这一原因。 3、氯化亚砜物料进入危险性和可能性分析 如氯化亚砜进入,该物料不与氯化成盐试剂反应,它可以和釜内少量的 DMF 发生反应,重复低温氯化试剂制取,如热量不能及时移出,可以引起压力骤升, 发生爆炸;但氯化亚砜从工艺技术上设计为滴入方式,不能一次加入量过大,加 之 3#低温氯化釜,真空浓缩刚刚结束,开启冰盐水降温,并通氮气破真空,这种 条件下,反应不可能导致在 2 秒内温度骤升到 141.6℃,可以排除这一原因。 4、氮气进入导致压力过高爆炸的风险分析 破真空时,需要通入氮气,如压力操作不当可以导至釜压过高,产生物理性 破坏。 从开始通入氮气到事故发生间隔时间不超过 30 分钟,氮气通过流量计控制, 最大流量 16000L/h,按照最大流量,30 分钟通入氮气量约为 8000L,反应釜容积 为 3000L,照此分析釜内压力不超过 0.27MPa,而反应釜设计压力 0.4MPa,使用 压力 0.37MPa,因此发生氮气超压爆炸可能性不大;现场查看发现反应釜大法兰 冲开,而氮气总管减压阀控制供气压力最大 0.4MPa,即使流量计故障釜内压力 达到 0.4MPa,推断导致反应釜大法兰冲开的可能性也不大,可以排除这一原因。 5、水进入危险性和可能性分析 水进入 3#低温氯化釜,有 4 种可能,一是氮气带水,二是吸收碱液倒入, 三是破真时空气中的水进入,四是夹套内盐水漏入釜内。如水进入釜内物料可以 与氯化成盐试剂反应,剧烈放热,如反应放出的热量不能及时移出,可以引起压 力骤升,发生爆炸。 氮气在事故之前已连续投料五批,反应釜及高位槽都使用氮气保护,未发生 异常情况,事后打开氮机缓冲罐排污阀无水放出,3 月 26 日及以前的操作记录

显示氮气供气压力为最高0.42MPa,纯度为99.99%。因此氮气带大量水可能性不大,即使夹带少量水分与物料反应放出的热量不会导致现场如此大的破坏力可以排除。如破真空时操作不当,放空时釜内未达到正压就关掉真空泵,加之管线上单向阀内漏,存在吸收液倒吸至釜内与物料剧烈反应爆炸的可能。但真空系统先后通过两个1000L的缓冲罐连接到釜上,现场检查缓冲罐完好,罐上所有阀门都处于关闭状态,缓冲罐内无积水,因此倒吸可能性不大,可以排除。如反应釜内壁表层糖瓷破损,导致物料腐蚀碳钢釜体,腐蚀穿透釜壁导致夹套内盐水漏入釜内与物料发生剧烈反应爆炸;但从现场情况看,未发现反应釜内糖瓷破损泄漏,因此排除夹套盐水漏入釜内导致反应爆炸。6、甲醇进入釜内可能性和危险性分析从现场查看甲醇高位槽底阀关闭,甲醇管道与DMF管道相邻并行,最后合并通过同一个阀门进釜,该阀门处于半开状态,合并前甲醇管道还有一道阀门是处于关闭状态,DMF高位槽底阀处于打开状态,合并前DMF管道的另一道阀门也处于关闭状态,现场查看甲醇高位槽内无甲醇。甲醇高位槽内甲醇是在投料之前洗釜用的,根据跟班交接记录,3月17日投料前曾清洗三个低温氯化釜,根据岗操规定,每釜需加入200L甲醇洗釜,三釜共用600L甲醇,而甲醇高位槽容量约为1200L,在液位计0刻度下还有约290L的体积,正常情况下应该还有甲醇剩余,因为需要计量,至少不会将在0刻度以下的甲醇放掉的,高位槽内应有甲醇剩余。检查现场,甲醇高位槽内无甲醇,拆除与之相联的相关管线,只有少量残液滴落,与甲醇高位槽相关管线没有破损。这些甲醇有可能进入釜内。如甲醇进入釜内,将与釜内物料发生剧烈反应,导致爆炸燃烧,仅零刻度以下物料体积就有290L。假设290L甲醇入釜与物料完全反应,不考虑放热,290L甲醇反应能放出气体约(290*0.79*22.4/32)*2=320.74m,而反应釜的容积为3m,加上反应本身能产生大量的热量,完全有可能导致反应釜爆炸,考虑有未反应的甲醇在爆炸发生后快速扩散到车间空间,而发生空间爆炸并燃烧,这点与现场情况相符。爆炸时,反应釜上2块防爆膜已爆破,冲出的物料有可能进入到应急罐中

显示氮气供气压力为最高 0.42MPa,纯度为 99.99%。因此氮气带大量水可能性 不大,即使夹带少量水分与物料反应放出的热量不会导致现场如此大的破坏力, 可以排除。 如破真空时操作不当,放空时釜内未达到正压就关掉真空泵,加之管线上单 向阀内漏,存在吸收液倒吸至釜内与物料剧烈反应爆炸的可能。但真空系统先后 通过两个 1000L 的缓冲罐连接到釜上,现场检查缓冲罐完好,罐上所有阀门都处 于关闭状态,缓冲罐内无积水,因此倒吸可能性不大,可以排除。 如反应釜内壁表层搪瓷破损,导致物料腐蚀碳钢釜体,腐蚀穿透釜壁导致夹 套内盐水漏入釜内与物料发生剧烈反应爆炸;但从现场情况看,未发现反应釜内 搪瓷破损泄漏,因此排除夹套盐水漏入釜内导致反应爆炸。 6、甲醇进入釜内可能性和危险性分析 从现场查看甲醇高位槽底阀关闭,甲醇管道与 DMF 管道相邻并行,最后合 并通过同一个阀门进釜,该阀门处于半开状态,合并前甲醇管道还有一道阀门是 处于关闭状态,DMF 高位槽底阀处于打开状态,合并前 DMF 管道的另一道阀门 也处于关闭状态,现场查看甲醇高位槽内无甲醇。 甲醇高位槽内甲醇是在投料之前洗釜用的,根据跟班交接记录,3 月 17 日 投料前曾清洗三个低温氯化釜,根据岗操规定,每釜需加入 200L 甲醇洗釜,三 釜共用 600L 甲醇,而甲醇高位槽容量约为 1200L,在液位计 0 刻度下还有约 290L 的体积,正常情况下应该还有甲醇剩余,因为需要计量,至少不会将在 0 刻度以 下的甲醇放掉的,高位槽内应有甲醇剩余。检查现场,甲醇高位槽内无甲醇,拆 除与之相联的相关管线,只有少量残液滴落,与甲醇高位槽相关管线没有破损。 这些甲醇有可能进入釜内。 如甲醇进入釜内,将与釜内物料发生剧烈反应,导致爆炸燃烧。 仅零刻度以下物料体积就有 290L。假设 290L 甲醇入釜与物料完全反应,不 考虑放热,290L 甲醇反应能放出气体约(290*0.79*22.4/32)*2=320.74m3,而反 应釜的容积为 3m3,加上反应本身能产生大量的热量,完全有可能导致反应釜爆 炸,考虑有未反应的甲醇在爆炸发生后快速扩散到车间空间,而发生空间爆炸并 燃烧,这点与现场情况相符。 爆炸时,反应釜上 2 块防爆膜已爆破,冲出的物料有可能进入到应急罐中

检查应急罐,发现有残液。如甲醇进入和釜内物料发生反应,这些残液中一定有反应的特征物CH3CL或未能反应的甲醇。基于此,对残液进行分析检测,发现有甲醇,含量为28.6mg/L。正常情况下,氯化成盐试剂中不应含有甲醇。因此,可以认定甲醇高位槽内剩余的甲醇,进入到釜内。3月30日下午进行了一次模拟试验,采用实验室合成的500g氯化成盐试剂和50ml甲醇,总体反应量为实际生产的二千分之一,甲醇加入后,瞬间产生大量酸雾,并释放出大量气体,玻璃瓶中物料温度急剧上升至沸腾。通过以上综合分析,专家组认为,导致此次爆炸事故的直接原因是甲醇进入釜内与物料剧烈反应导致爆炸。二、反思与建议(一)事故反思1、反应工艺及工艺流程设计存在缺陷。甲醇与反应物存在剧烈反应,选择甲醇作为反应釜清洗试剂存在较大风险,一旦误操作将甲醇加入到氯化成盐试剂中将引起剧烈的化学反应,导致超压爆炸。DMF管线、甲醇管线毗邻并联设计存在安全隐患,操作时工人易误操作。2、该生产工艺属于国家安监总局颁布的首批重点监管的15种危险化工工艺的氯化工艺,装置自动化水平低,生产装置本质化安全水平低。(二)建议措施1、对工艺过程及生产装置进行全面的安全性评估,建议对生产装置进行“危险与可操作性分析”(HAZOP),对工艺过程关键因素及环节进行危险性分析和识别,对工艺本身及工艺流程进行改进和优化。建议选择新的清洗剂替代甲醇,对工艺流程进行优化设计,降低人为误操作引发事故的风险。2、提高装置的自动化控制水平,关键环节及操作过程设置联锁控制,减少人为误操作引发事故。3、加强企业的安全管理,完善安全操作规程。加强对管理人员及操作人员安全教育和培训,认清生产过程的主要危险因素和环节,提高直接作业人员风险识别能力及自我安全保护意识。4、加强变更管理,当生产工艺或工艺流程变更时,需要对生产装置及操作

检查应急罐,发现有残液。如甲醇进入和釜内物料发生反应,这些残液中一定有 反应的特征物 CH3CL 或未能反应的甲醇。基于此,对残液进行分析检测,发现 有甲醇,含量为 28.6mg/L。正常情况下,氯化成盐试剂中不应含有甲醇。因此, 可以认定甲醇高位槽内剩余的甲醇,进入到釜内。 3 月 30 日下午进行了一次模拟试验,采用实验室合成的 500g 氯化成盐试剂 和 50ml 甲醇,总体反应量为实际生产的二千分之一,甲醇加入后,瞬间产生大 量酸雾,并释放出大量气体,玻璃瓶中物料温度急剧上升至沸腾。 通过以上综合分析,专家组认为,导致此次爆炸事故的直接原因是甲醇进入 釜内与物料剧烈反应导致爆炸。 二、反思与建议 (一)事故反思 1、反应工艺及工艺流程设计存在缺陷。甲醇与反应物存在剧烈反应,选择 甲醇作为反应釜清洗试剂存在较大风险,一旦误操作将甲醇加入到氯化成盐试剂 中将引起剧烈的化学反应,导致超压爆炸。DMF 管线、甲醇管线毗邻并联设计 存在安全隐患,操作时工人易误操作。 2、该生产工艺属于国家安监总局颁布的首批重点监管的 15 种危险化工工 艺的氯化工艺,装置自动化水平低,生产装置本质化安全水平低。 (二)建议措施 1、对工艺过程及生产装置进行全面的安全性评估,建议对生产装置进行“危 险与可操作性分析”(HAZOP),对工艺过程关键因素及环节进行危险性分析和 识别,对工艺本身及工艺流程进行改进和优化。建议选择新的清洗剂替代甲醇, 对工艺流程进行优化设计,降低人为误操作引发事故的风险。 2、提高装置的自动化控制水平,关键环节及操作过程设置联锁控制,减少 人为误操作引发事故。 3、加强企业的安全管理,完善安全操作规程。加强对管理人员及操作人员 安全教育和培训,认清生产过程的主要危险因素和环节,提高直接作业人员风险 识别能力及自我安全保护意识。 4、加强变更管理,当生产工艺或工艺流程变更时,需要对生产装置及操作

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十二 云南曲靖众一合成化工有限公司“7.7”爆燃事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十三 浙江衢州市国峰塑料有限公司“5.21”中毒窒息事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十七 中石化上海高桥石化“9.23”焦炭塔火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十一 齐鲁石化承包商“9.15”物体打击事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故六 福建腾龙芳烃(漳州)有限公司“4?6”爆炸着火事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故六 哈尔滨凯乐化学制品厂“8.5”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故八 吉林省松原石油化工股份有限公司“11.06”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故五 甘肃锦世化工有限责任公司“7·21”中毒事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故五 中石油大连石化公司“7.16”换热器火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故二 山东聊城冠县新瑞实业有限公司“2?8”闪爆事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故九 中国石化上海高桥分公司“5.9”石脑油罐火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故三 湖北枝江宜昌富升化工有限公司“2?19”燃爆事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)兴隆县天利海香精香料有限公司“4·9”火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)万华化学集团股份有限公司“9·20”MDI缓冲罐爆裂事故.pdf

- 《化工安全与环保》课程教学资源(试卷习题)单元测试题 3 压力容器(含参考答案).doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题9.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题8.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题7.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题6.doc

- 《化工安全与环保》课程教学资源(试卷习题,无答案)试题5.doc

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十二 陕西中国石油庆阳石化分公司“7?26”换热器泄漏火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十五 上海赛科石油化工有限公司“9.8”乙烯管线火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十四 山东淄博市宝源化工股份有限公司“5.28”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十四 甘肃鸿丰电石有限公司“9?22”坍塌事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十 内蒙古伊东集团九鼎化工公司“6?28”压力容器爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十 南京“7.28”丙烯管道爆燃事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故四 内蒙古天润化肥股份有限公司“3?3”气体灼烫冲击坠落事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型案例八 辽宁抚顺顺特化工有限公司“9·14”爆炸火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型案例十一 山东滨州博兴县诚力供气有限公司“10·8”重大爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)四川省金路树脂有限公司“3·16”较大中毒和窒息死亡事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)山东潍坊华浩农化有限公司“6·5”较大淹溺窒息事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)江苏德桥仓储有限公司“4•22”较大火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)江西樟江化工有限公司“4·25”较大爆燃事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)潍坊长兴化工有限公司“1·9”氟化氢中毒事故.pdf

- 《化工安全与环保》课程教学资源(设计规范)储罐设计规范_GB 50737-2011 石油储备库设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)罐区设计规范_GB 50341-2014 立式圆筒形钢制焊接油罐设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)罐区设计规范_GB 50610-2010 车用乙醇汽油储运设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)罐区设计规范_GB 50756-2012 钢制储罐地基处理技术规范.pdf

- 《化工安全与环保》课程教学资源(单元操作安全技术)参考资料4 化工单元操作安全技术.doc

- 《化工安全与环保》课程教学资源(安全法规)劳动保护_GBZ 2.1-2007 工作场所有害因素职业接触限值 第1部分 化学有害因素.pdf