《化工安全与环保》课程教学资源(化工事故案例)四川省金路树脂有限公司“3·16”较大中毒和窒息死亡事故

四川省金路树脂有限公司3·16”较大中毒和室息死亡事故2016年3月16日8时40分,四川省金路树脂有限公司(以下简称金路公司)7聚合实验装置1#聚合釜在清釜检修作业时发生一起氯乙烯中毒事故,造成3人死亡、2人受伤,事故直接经济损失240万元。一、事故发生单位及装置基本情况金路公司系四川金路集团股份有限公司下属企业,由四川省树脂厂改制而成。公司位于德阳市罗江县,现占地面积近90万平方米,拥有总资产16亿元,在职员工1400余人。经营范围:合成树脂及塑料、无机盐、烃类及其卤化物、硝化物、无水硫酸钠、氧化物及其衍生物、甜味剂的制造及销售自产产品。液氯、氢氧化钠(固体、液体)、氢氧化钾、盐酸、次氯酸钠生产、销售,硫酸批发,危险货物运输、普通货运。金路公司树脂分厂实验室位于厂区南侧。按金路公司《安全标准化手册》(2014版本)的公司安全管理网络图中对安全监管职责划分,公司所属实验室由公司副总工程师直接负责。2014年底,实验室的7m聚合实验装置建成后,因实验室原有机构和人员配置(只有研发室无运行班组)不能满足7m聚合实验装置运行的生产管理需要,金路公司便将实验室的安全监管职责划分给公司所属的树脂分厂,实验室增设4个运行班组。研发室主要负责新树脂配方研究,拥有技术员6名:运行班组主要负责7m3聚合实验装置安全运行和维护保养(四班三倒制),拥有作业人员12名。在2016年3月初,公司副总工程师以生产管理需要和加强7m聚合实验装置运行班组生产安全管理为由,将7m聚合实验

四川省金路树脂有限公司“3·16”较大 中毒和窒息死亡事故 2016 年 3 月 16 日 8 时 40 分,四川省金路树脂有限公司(以下简称 金路公司) 7 聚合实验装置 1 #聚合釜在清釜检修作业时发生一起氯乙烯 中毒事故,造成 3 人死亡、2 人受伤,事故直接经济损失 240 万元。 一、事故发生单位及装置基本情况 金路公司系四川金路集团股份有限公司下属企业,由四川省树脂厂 改制而成。公司位于德阳市罗江县,现占地面积近 90 万平方米,拥有 总资产 16 亿元,在职员工 1400 余人。经营范围:合成树脂及塑料、无 机盐、烃类及其卤化物、硝化物、无水硫酸钠、氧化物及其衍生物、甜 味剂的制造及销售自产产品。液氯、氢氧化钠(固体、液体)、氢氧化 钾、盐酸、次氯酸钠生产、销售,硫酸批发,危险货物运输、普通货运。 金路公司树脂分厂实验室位于厂区南侧。按金路公司《安全标准化 手册》(2014 版本)的公司安全管理网络图中对安全监管职责划分,公 司所属实验室由公司副总工程师直接负责。2014 年底,实验室的 7 m3聚 合实验装置建成后,因实验室原有机构和人员配置(只有研发室无运行 班组)不能满足 7 m3聚合实验装置运行的生产管理需要,金路公司便将 实验室的安全监管职责划分给公司所属的树脂分厂,实验室增设 4 个运 行班组。研发室主要负责新树脂配方研究,拥有技术员 6 名;运行班组 主要负责 7 m3聚合实验装置安全运行和维护保养(四班三倒制),拥有 作业人员 12 名。在 2016 年 3 月初,公司副总工程师以生产管理需要和 加强 7 m3聚合实验装置运行班组生产安全管理为由,将 7 m3聚合实验

装置运行班组的负责人替换为研发室技术员甲,暂代运行班组负责人至事故发生。金路公司树脂分厂多年以来一直使用外来务工人员以钟点工形式进行清釜检修作业。2014年底,金路公司实验室7m聚合实验装置建成后,公司将7m3聚合实验装置的检维修工作划给树脂分厂负责。事发时,树脂分厂安排的3名外来务工人员对7m聚合实验装置进行清签作业共计2次。此3人先后以装卸工的形式挂靠到罗江县志益装卸队(以下简称装卸队),在金路公司树脂分厂1-5号包装场地从事装卸工作,树脂分广有清釜需要时便通知此3人来清金。清釜作业前所需办理的作业证及作业监护是由釜所在工段安排人员负责。该装卸队于2001年成立,承包金路公司产品(树脂、片碱)装卸工作。二、事故发生经过2016年3月16日7时50分,运行班巡检员按班组负责人要求通知树脂分厂分析室对1#釜取样分析。8时30分,分析员对1釜内的空间进行了取样和分析,分析结果为不含有氯乙烯单体、氧含量18.37%,判定合格。班组负责人将结果告知装卸队3名清釜人员。8时35分,3名清釜人员换好防护服进入釜内进行清釜作业,其中1人站在釜内第一层,2人进入釜底进行清釜工作。作业5分钟后,釜底冲入氯乙烯单体的物料,并被釜底作业人员察觉,釜内第一层作业人员准备拉两人出釜,但自己有中毒症状,勉强将头伸出釜口呼叫救人。此时在二层平台的实验室工段运行班巡检员听到呼救将上层1人拉出后,便通过软梯下到釜内救人,救人过程中也中毒导致身体不适,在无法完成救援工作的情况下返回釜口,被赶来的另一运行班作业人员及运行班负责人迅速拉出。运行班负责人让作业人员拿来2个普通棉纱口罩,并

装置运行班组的负责人替换为研发室技术员甲,暂代运行班组负责人至 事故发生。 金路公司树脂分厂多年以来一直使用外来务工人员以钟点工形式 进行清釜检修作业。2014 年底,金路公司实验室 7 m3 聚合实验装置建 成后,公司将 7 m3聚合实验装置的检维修工作划给树脂分厂负责。事发 时,树脂分厂安排的 3 名外来务工人员对 7 m3聚合实验装置进行清釜作 业共计 2 次。此 3 人先后以装卸工的形式挂靠到罗江县志益装卸队(以 下简称装卸队),在金路公司树脂分厂 1-5 号包装场地从事装卸工作, 树脂分厂有清釜需要时便通知此 3 人来清釜。清釜作业前所需办理的作 业证及作业监护是由釜所在工段安排人员负责。该装卸队于 2001 年成 立,承包金路公司产品(树脂、片碱)装卸工作。 二、事故发生经过 2016 年 3 月 16 日 7 时 50 分,运行班巡检员按班组负责人要求通知 树脂分厂分析室对 1 #釜取样分析。 8 时 30 分,分析员对 1 #釜内的空间进行了取样和分析,分析结果为 不含有氯乙烯单体、氧含量 18.37%,判定合格。班组负责人将结果告知 装卸队 3 名清釜人员。 8 时 35 分,3 名清釜人员换好防护服进入釜内进行清釜作业,其中 1 人站在釜内第一层,2 人进入釜底进行清釜工作。作业 5 分钟后,釜底 冲入氯乙烯单体的物料,并被釜底作业人员察觉,釜内第一层作业人员 准备拉两人出釜,但自己有中毒症状,勉强将头伸出釜口呼叫救人。此 时在二层平台的实验室工段运行班巡检员听到呼救将上层 1 人拉出后, 便通过软梯下到釜内救人,救人过程中也中毒导致身体不适,在无法完 成救援工作的情况下返回釜口,被赶来的另一运行班作业人员及运行班 负责人迅速拉出。运行班负责人让作业人员拿来 2 个普通棉纱口罩,并

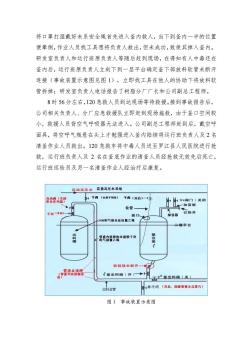

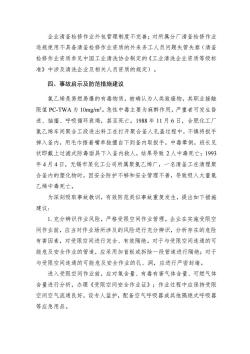

将口罩打湿戴好未系安全绳首先进入釜内救人,当下到釜内一半的位置便晕倒,作业人员找工具想将负责人救出,但未成功,致使其掉入签内。研发室负责人和运行班原负责人等随后赶到现场,在得知有人中毒还在釜内后,运行班原负责人立刻下到一层平台确定釜下部放料软管未断开连接(事故装置示意图见图1),立即找工具在他人的协助下将放料软管拆掉;研发室负责人电话报告了树脂分厂厂长和公司副总工程师。8时56分左右,120急救人员到达现场等待救援。接到事故报告后,公司相关负责人、分厂应急救援队立即赶到现场施救,由于釜口空间较小,救援人员背空气呼吸器无法进入。公司副总工程师赶到后,戴空呼面具,将空呼气瓶悬在头上才勉强进入釜内陆续将运行班负责人及2名清釜作业人员救出。120急救车将中毒人员送至罗江县人民医院进行抢救,运行班负责人及2名在釜底作业的清釜人员经抢救无效先后死亡,运行班巡检员及另一名清釜作业人经治疗后康复。装孟高压水系统启动高压水名手闷(关闲不到位)手间(开启)自动器内装门出Ve阀门关闭一加盲板→软管拆开加白板手间(齐怕)签口30%的气相末反应复乙二楼平台聚合釜出料槽第鸡拍楚艺塑木面换干净?软链接未断开富湾春A1签出料阀(开)工2釜出料烟(关)1排湾阀(开启:周袜室无法排疗)出科总管图1事故装置示意图

将口罩打湿戴好未系安全绳首先进入釜内救人,当下到釜内一半的位置 便晕倒,作业人员找工具想将负责人救出,但未成功,致使其掉入釜内。 研发室负责人和运行班原负责人等随后赶到现场,在得知有人中毒还在 釜内后,运行班原负责人立刻下到一层平台确定釜下部放料软管未断开 连接(事故装置示意图见图 1),立即找工具在他人的协助下将放料软 管拆掉;研发室负责人电话报告了树脂分厂厂长和公司副总工程师。 8 时 56 分左右,120 急救人员到达现场等待救援。接到事故报告后, 公司相关负责人、分厂应急救援队立即赶到现场施救,由于釜口空间较 小,救援人员背空气呼吸器无法进入。公司副总工程师赶到后,戴空呼 面具,将空呼气瓶悬在头上才勉强进入釜内陆续将运行班负责人及 2 名 清釜作业人员救出。120 急救车将中毒人员送至罗江县人民医院进行抢 救,运行班负责人及 2 名在釜底作业的清釜人员经抢救无效先后死亡, 运行班巡检员及另一名清釜作业人经治疗后康复。 图 1 事故装置示意图

三、事故原因分析(一)直接原因1.违反操作规程进入受限空间作业。金路公司树脂分厂暂代运行班组负责人,违反公司《进入受限空间作业安全管理规定》,未办理《进入受限空间安全作业证》,违章指挥3名清釜作业人员进入1#釜内作业。2.进入受限空间作业未按规定进行安全隔绝,致使1#釜下端放料软管与2#釜、出料槽通过出料总管处于工艺联通状态。清釜作业过程中启动高压水系统水泵冲洗釜内壁的附着物,清理的附着物堵塞排污阀,冲洗的水无法通过排污阀从釜内排出,致使在釜内下端积聚形成水封。且高压水通过关闭不到位的手阀进入出料总管,致使出料总管的压力不断升高,当压力升高到足以克服总管内机械杂质的阻力时,最终导致总管内未置换的氯乙烯、机械杂质、水等混合物反冲入1釜内。因出料总管上的自动阀存在内漏,总管内机械杂质形成的原有阻力已失效,导致出料槽内带压的氯乙烯不断反冲入1#釜内,在釜内形成中毒室息致死浓度条件,导致此次事故发生。3.救援处置措施不当。施救人员在未配戴隔绝式呼吸器、系安全绳的情况下,进入釜内盲目施救致中毒死亡,导致事故后果扩大。(二)间接原因1.企业安全生产责任落实不到位。企业未严格落实安全生产责任体系“五落实五到位”规定,对实验室安全管理职责不明晰,致使实验室存在公司副总工程师与树脂分厂共同管理的混乱现象。实验室安全监管职责划分的变更决定没有制定正式文件或正式发布,未及时更新并纳入公司安全责任管理体系,导致实验

三、事故原因分析 (一)直接原因 1.违反操作规程进入受限空间作业。 金路公司树脂分厂暂代运行班组负责人,违反公司《进入受限空间 作业安全管理规定》,未办理《进入受限空间安全作业证》,违章指挥 3 名清釜作业人员进入 1 #釜内作业。 2.进入受限空间作业未按规定进行安全隔绝,致使 1 #釜下端放料软 管与 2 #釜、出料槽通过出料总管处于工艺联通状态。 清釜作业过程中启动高压水系统水泵冲洗釜内壁的附着物,清理的 附着物堵塞排污阀,冲洗的水无法通过排污阀从釜内排出,致使在釜内 下端积聚形成水封。且高压水通过关闭不到位的手阀进入出料总管,致 使出料总管的压力不断升高,当压力升高到足以克服总管内机械杂质的 阻力时,最终导致总管内未置换的氯乙烯、机械杂质、水等混合物反冲 入 1 #釜内。因出料总管上的自动阀存在内漏,总管内机械杂质形成的原 有阻力已失效,导致出料槽内带压的氯乙烯不断反冲入 1 #釜内,在釜内 形成中毒窒息致死浓度条件,导致此次事故发生。 3.救援处置措施不当。 施救人员在未配戴隔绝式呼吸器、系安全绳的情况下,进入釜内盲 目施救致中毒死亡,导致事故后果扩大。 (二)间接原因 1.企业安全生产责任落实不到位。 企业未严格落实安全生产责任体系“五落实五到位”规定,对实验 室安全管理职责不明晰,致使实验室存在公司副总工程师与树脂分厂共 同管理的混乱现象。实验室安全监管职责划分的变更决定没有制定正式 文件或正式发布,未及时更新并纳入公司安全责任管理体系,导致实验

室在落实安全监管责任、作业人员安全教育培训、检维修安全管理制度、应急处置和救援等方面不到位。2.企业安全生产管理不到位。对实验室未严格执行公司设备检维修管理规定的情况失管失察;未制定7m3装置清釜作业安全操作规程和清釜检修作业计划、方案;对实验室未严格执行公司进入受限空间管理规定的情况失管失察。进入受限空间作业前未按规定进行安全隔绝,1#釜下端软连接未断开、出料阀处于开启状态,致使1#釜与2釜、出料槽通过出料总管处于工艺连通状态;未办理《进入受限空间安全作业证》,违章指挥作业人员进入签内进行清釜检修作业,作业现场未明确监护人和配置空气呼吸器或其他隔离式防护面具等防护装备。3.应急救援管理和安全教育培训不到位。受限空间事故应急预案针对性、操作性不强,预案未演练,应急器材、设备配备不符合要求:安全教育培训针对性不强,员工自我保护意识差,缺乏自救互救知识和能力,救援人员缺乏对危险有害因素的了解和认知,缺乏相应的安全防护知识,在现场没有佩戴空气呼吸器或其他隔绝式呼吸器(错误地采用口罩防毒)的情况下,盲目施救。4.事故隐患排查和习惯性违章治理工作不到位。督促、检查本单位的安全生产工作不力,未深入开展事故隐患排查和习惯性违章行为治理工作,未及时发现和消除事故隐患惠:7m装置出料槽自控阀关闭状态下存在内漏现象:7m3装置未配置应急救援设备(空呼等);7m3装置受限空间事故应急预案未演练:树脂分厂清釜检修作业违规使用不具备清釜检修作业资质的外来务工人员。经调查,事发前实验室相关人员对7m装置进行清釜作业,2次未按规定办理作业证,未严格执行公司进入受限空间作业管理规定,属习惯性违章行为。5.清釜检修作业外包管理不到位

室在落实安全监管责任、作业人员安全教育培训、检维修安全管理制度、 应急处置和救援等方面不到位。 2.企业安全生产管理不到位。 对实验室未严格执行公司设备检维修管理规定的情况失管失察;未 制定 7m3装置清釜作业安全操作规程和清釜检修作业计划、方案;对实 验室未严格执行公司进入受限空间管理规定的情况失管失察。进入受限 空间作业前未按规定进行安全隔绝,1 #釜下端软连接未断开、出料阀处 于开启状态,致使 1 #釜与 2 #釜、出料槽通过出料总管处于工艺连通状态; 未办理《进入受限空间安全作业证》,违章指挥作业人员进入釜内进行 清釜检修作业,作业现场未明确监护人和配置空气呼吸器或其他隔离式 防护面具等防护装备。 3.应急救援管理和安全教育培训不到位。 受限空间事故应急预案针对性、操作性不强,预案未演练,应急器 材、设备配备不符合要求;安全教育培训针对性不强,员工自我保护意 识差,缺乏自救互救知识和能力,救援人员缺乏对危险有害因素的了解 和认知,缺乏相应的安全防护知识,在现场没有佩戴空气呼吸器或其他 隔绝式呼吸器(错误地采用口罩防毒)的情况下,盲目施救。 4.事故隐患排查和习惯性违章治理工作不到位。 督促、检查本单位的安全生产工作不力,未深入开展事故隐患排查 和习惯性违章行为治理工作,未及时发现和消除事故隐患:7 m3装置出 料槽自控阀关闭状态下存在内漏现象;7 m3 装置未配置应急救援设备 (空呼等);7 m3 装置受限空间事故应急预案未演练;树脂分厂清釜检 修作业违规使用不具备清釜检修作业资质的外来务工人员。经调查,事 发前实验室相关人员对 7 m3装置进行清釜作业,2 次未按规定办理作业 证,未严格执行公司进入受限空间作业管理规定,属习惯性违章行为。 5.清釜检修作业外包管理不到位

企业清签检修作业外包管理制度不完善;对所属分厂清釜检修作业违规使用不具备清釜检修作业资质的外来务工人员问题失管失察(清釜检修作业资质参见中国工业清洗协会制定的《工业清洗企业资质等级标准》中涉及清洗企业及相关人员资质的规定)。四、事故启示及防范措施建议氯乙烯是易燃易爆的有毒物质,被确认为人类致癌物,其职业接触限值PC-TWA为10mg/m。急性中毒主要为麻醉作用,严重者可发生昏迷、抽搐、呼吸循环衰竭,甚至死亡。1988年11月6日,合肥化工厂氯乙烯车间聚合工段进出料工在打开聚合签人孔盖过程中,不慎将扳手掉入釜内,用毛巾捂着嘴单独擅自下到釜内取扳手,中毒晕倒,班长见状即戴上过滤式防毒面具下入釜内救人,结果导致2人中毒死亡;1993年4月4日,无锡市某化工公司所属聚氯乙烯厂,一名清釜工在清理聚合签内的塑化物时,因安全防护不够和安全管理不善,导致吸入大量氯乙烯中毒死亡。为深刻吸取事故教训,有效防范类似事故重复发生,提出如下措施建议:1.充分辨识作业风险,严格受限空间作业管理。企业在实施受限空间作业前,应当对作业场所涉及的风险进行充分辨识,分析存在的危险有害因素,对受限空间进行完全、有效隔绝。对于与受限空间连通的可能危及安全作业的管道,应采用加盲板或拆除一段管道进行隔绝:对于与受限空间连通的可能危及安全作业的孔、洞,应进行严密封堵。进入受限空间作业前,应对氧含量、有毒有害气体含量、可燃气体含量进行分析,办理《受限空间安全作业证》:作业过程中应保持受限空间空气流通良好,设专人监护,配备空气呼吸器或其他隔绝式呼吸器等应急用品

企业清釜检修作业外包管理制度不完善;对所属分厂清釜检修作业 违规使用不具备清釜检修作业资质的外来务工人员问题失管失察(清釜 检修作业资质参见中国工业清洗协会制定的《工业清洗企业资质等级标 准》中涉及清洗企业及相关人员资质的规定)。 四、事故启示及防范措施建议 氯乙烯是易燃易爆的有毒物质,被确认为人类致癌物,其职业接触 限值 PC-TWA 为 10mg/m3。急性中毒主要为麻醉作用,严重者可发生昏 迷、抽搐、呼吸循环衰竭,甚至死亡。1988 年 11 月 6 日,合肥化工厂 氯乙烯车间聚合工段进出料工在打开聚合釜人孔盖过程中,不慎将扳手 掉入釜内,用毛巾捂着嘴单独擅自下到釜内取扳手,中毒晕倒,班长见 状即戴上过滤式防毒面具下入釜内救人,结果导致 2 人中毒死亡;1993 年 4 月 4 日,无锡市某化工公司所属聚氯乙烯厂,一名清釜工在清理聚 合釜内的塑化物时,因安全防护不够和安全管理不善,导致吸入大量氯 乙烯中毒死亡。 为深刻吸取事故教训,有效防范类似事故重复发生,提出如下措施 建议: 1.充分辨识作业风险,严格受限空间作业管理。企业在实施受限空 间作业前,应当对作业场所涉及的风险进行充分辨识,分析存在的危险 有害因素,对受限空间进行完全、有效隔绝。对于与受限空间连通的可 能危及安全作业的管道,应采用加盲板或拆除一段管道进行隔绝;对于 与受限空间连通的可能危及安全作业的孔、洞,应进行严密封堵。 进入受限空间作业前,应对氧含量、有毒有害气体含量、可燃气体 含量进行分析,办理《受限空间安全作业证》;作业过程中应保持受限 空间空气流通良好,设专人监护,配备空气呼吸器或其他隔绝式呼吸器 等应急用品

2.加强安全培训教育,提高从业人员安全防护意识及救护水平。针对易引发事故的特殊作业薄弱环节,应通过举办培训班、现场实操实训、应急演练等方式,让从业人员知晓受限空间的危险有害因素,熟悉所涉及危险化学品的特性,明确受限空间的安全作业要求,掌握自身防护、应急救护知识。作业过程中一旦发生事故,现场有关人员应当立即报警,禁止盲目施救;应急救援人员应当做好自身防护,佩戴必要的呼吸器具、救援器材,避免盲目施救导致事故伤亡扩大。3.重视企业新产品研发及实验过程中的安全。事故发生在公司的实验装置,并非严格意义上的生产过程,但在科学实验过程中的安全监管是一个薄弱环节。根据“管业务必须管安全”、“党政同责、一岗双责、齐抓共管、失职追责”的要求,建议科技管理部门在管科研工作的同时,也切实履行起企业科研实验过程中的安全监管职责。同时,企业也应该将新产品研发及所属实验室一并纳入公司安全责任体系,明确各级责任人员和相应的安全管理职责,杜绝公司新产品研发游离于公司安全生产管理体系之外的现象发生。4.完善检维修作业承包商管理制度。近年来,企业工程外包现象比较普遍,尤其是一些检维修作业往往和企业生产交叉进行,致使安全生产风险增加。企业应将从事检维修作业的承包商人员纳入本单位从业人员统一管理,按照有关要求进行特殊作业安全管理制度(规定)和安全技术操作规程的教育和培训。5.积极采用清釜新技术,提升本质安全生产水平。在反应釜壁涂刷防结剂,清釜时用高压水(10MPa)清洗,避免作业人员直接接触有毒物质

2.加强安全培训教育,提高从业人员安全防护意识及救护水平。针 对易引发事故的特殊作业薄弱环节,应通过举办培训班、现场实操实训、 应急演练等方式,让从业人员知晓受限空间的危险有害因素,熟悉所涉 及危险化学品的特性,明确受限空间的安全作业要求,掌握自身防护、 应急救护知识。作业过程中一旦发生事故,现场有关人员应当立即报警, 禁止盲目施救;应急救援人员应当做好自身防护,佩戴必要的呼吸器具、 救援器材,避免盲目施救导致事故伤亡扩大。 3.重视企业新产品研发及实验过程中的安全。事故发生在公司的实 验装置,并非严格意义上的生产过程,但在科学实验过程中的安全监管 是一个薄弱环节。根据“管业务必须管安全”、“党政同责、一岗双责、 齐抓共管、失职追责”的要求,建议科技管理部门在管科研工作的同时, 也切实履行起企业科研实验过程中的安全监管职责。同时,企业也应该 将新产品研发及所属实验室一并纳入公司安全责任体系,明确各级责任 人员和相应的安全管理职责,杜绝公司新产品研发游离于公司安全生产 管理体系之外的现象发生。 4.完善检维修作业承包商管理制度。近年来,企业工程外包现象比 较普遍,尤其是一些检维修作业往往和企业生产交叉进行,致使安全生 产风险增加。企业应将从事检维修作业的承包商人员纳入本单位从业人 员统一管理,按照有关要求进行特殊作业安全管理制度(规定)和安全技 术操作规程的教育和培训。 5.积极采用清釜新技术,提升本质安全生产水平。在反应釜壁涂刷 防结剂,清釜时用高压水(10MPa)清洗,避免作业人员直接接触有毒 物质

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 《化工安全与环保》课程教学资源(化工事故案例)典型案例十一 山东滨州博兴县诚力供气有限公司“10·8”重大爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型案例八 辽宁抚顺顺特化工有限公司“9·14”爆炸火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故四 内蒙古天润化肥股份有限公司“3?3”气体灼烫冲击坠落事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十 南京“7.28”丙烯管道爆燃事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十 内蒙古伊东集团九鼎化工公司“6?28”压力容器爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十四 甘肃鸿丰电石有限公司“9?22”坍塌事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十四 山东淄博市宝源化工股份有限公司“5.28”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十五 上海赛科石油化工有限公司“9.8”乙烯管线火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十二 陕西中国石油庆阳石化分公司“7?26”换热器泄漏火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十二 安徽省安庆市鑫富化工有限公司“3.27”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十二 云南曲靖众一合成化工有限公司“7.7”爆燃事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十三 浙江衢州市国峰塑料有限公司“5.21”中毒窒息事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十七 中石化上海高桥石化“9.23”焦炭塔火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故十一 齐鲁石化承包商“9.15”物体打击事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故六 福建腾龙芳烃(漳州)有限公司“4?6”爆炸着火事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故六 哈尔滨凯乐化学制品厂“8.5”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故八 吉林省松原石油化工股份有限公司“11.06”爆炸事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故五 甘肃锦世化工有限责任公司“7·21”中毒事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故五 中石油大连石化公司“7.16”换热器火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)典型事故二 山东聊城冠县新瑞实业有限公司“2?8”闪爆事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)山东潍坊华浩农化有限公司“6·5”较大淹溺窒息事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)江苏德桥仓储有限公司“4•22”较大火灾事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)江西樟江化工有限公司“4·25”较大爆燃事故.pdf

- 《化工安全与环保》课程教学资源(化工事故案例)潍坊长兴化工有限公司“1·9”氟化氢中毒事故.pdf

- 《化工安全与环保》课程教学资源(设计规范)储罐设计规范_GB 50737-2011 石油储备库设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)罐区设计规范_GB 50341-2014 立式圆筒形钢制焊接油罐设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)罐区设计规范_GB 50610-2010 车用乙醇汽油储运设计规范.pdf

- 《化工安全与环保》课程教学资源(设计规范)罐区设计规范_GB 50756-2012 钢制储罐地基处理技术规范.pdf

- 《化工安全与环保》课程教学资源(单元操作安全技术)参考资料4 化工单元操作安全技术.doc

- 《化工安全与环保》课程教学资源(安全法规)劳动保护_GBZ 2.1-2007 工作场所有害因素职业接触限值 第1部分 化学有害因素.pdf

- 《化工安全与环保》课程教学资源(安全法规)劳动保护_GBZ 2.2-2007 工作场所有害因素职业接触限值 第2部分 物理因素.pdf

- 《化工安全与环保》课程教学资源(安全法规)危化品储存_GB 17915-2013 腐蚀性商品储存养护技术条件.pdf

- 《化工安全与环保》课程教学资源(安全法规)危化品储存_GB 17916-2013 毒害性商品储存养护技术条件.pdf

- 《化工安全与环保》课程教学资源(安全法规)危化品运输_GB 7258-2017 机动车运行安全技术条件.pdf

- 《化工安全与环保》课程教学资源(安全法规)压力容器_GB 150.1-2011 压力容器 第一部分:通用技术要求.pdf

- 《化工安全与环保》课程教学资源(安全法规)压力容器_GB 150.2-2011 压力容器 第二部分:材料.pdf

- 《化工安全与环保》课程教学资源(安全法规)压力容器_GB 150.3-2011 压力容器 第三部分:设计.pdf

- 《化工安全与环保》课程教学资源(安全法规)压力容器_GB 150.4-2011 压力容器 第四部分:制造、检验、验收.pdf

- 《化工安全与环保》课程教学资源(安全法规)安全报警_GB 26851-2011 火灾声和(或)光警报器.pdf

- 《化工安全与环保》课程教学资源(安全法规)安全报警_GB 50493-2009 石油化工可燃气体和有毒气体检测报警设计规范.pdf