兰州交通大学:《数控技术及应用》课程教学资源(实验指导)实验五 数控电火花线切割加工演示实验

实验五数控电火花线切割加工演示实验 一、实验目的 1.了解数控电火花快走丝线切割机的控制组件及功能。 2。熟悉数控电火花快走丝线切割机的开关机操作。 3.熟悉数控电火花快走丝线切割机电极丝的安装及调整。 4.熟悉H线切割自动编程控制系统的屏幕控制功能。 5。能够利用数控电火花快走丝线切割机YH线切割自动编程控制系统软件绘图, 并能够操作进行操作加工。 二、实验仪器与设备 DK77型数控电火花快走丝线切割机、钼丝、工装夹具、台钻、零件毛坯 (150×100×20钢板一块)入、3.5寸软盘一张 三、相关知识概述 (一)数控电火花快走丝线切割机的控制组件及功能 数控电火花快走丝线切割机床所提供的各种功能可以通过机床操作面板得以实 现,包括控制面板、手控盒面板和储丝筒操作面板。 1.控制面板是完成机床操作与线切割加工主要的人一机交互界面,其常见功能 组件列于表3-1中。 表3-1控制面板各组件及其功用 组件名称 功用说明 电压表 显示高频冲由冠的加工申压 电流表 显示高频脉冲电源的加工电流 电源主开关 合上后,机床与外揆就路通电 启动按钮 绿色,按下后灯亮,机床数控系统接通 急停按钮 红色,加工中出现紧急故障应立即按此按钮关机 CT显示器 显示人机交互界面及工中的各种信息 盘 输入程序或指令,与普通计算机盘的操作方法相丽 用标 在绘制零件轮廓图时使用,与普通计算机鼠标的操作方法相同 手动变频 调整旋钮 加工中调整脉冲频率以选择适当的切速度 软盘驱动器与外界计算机和控制系统交换数据

1 实验五 数控电火花线切割加工演示实验 一、实验目的 1. 了解数控电火花快走丝线切割机的控制组件及功能。 2. 熟悉数控电火花快走丝线切割机的开关机操作。 3. 熟悉数控电火花快走丝线切割机电极丝的安装及调整。 4. 熟悉 YH 线切割自动编程控制系统的屏幕控制功能。 5. 能够利用数控电火花快走丝线切割机 YH 线切割自动编程控制系统软件绘图, 并能够操作进行操作加工。 二、实验仪器与设备 DK77 型数控电火花快走丝线切割机、钼丝、工装夹具、台钻、零件毛坯 (150 100 20 钢板一块)、3.5 寸软盘一张 三、相关知识概述 (一) 数控电火花快走丝线切割机的控制组件及功能 数控电火花快走丝线切割机床所提供的各种功能可以通过机床操作面板得以实 现,包括控制面板、手控盒面板和储丝筒操作面板。 1. 控制面板是完成机床操作与线切割加工主要的人—机交互界面,其常见功能 组件列于表 3-1 中。 表 3-1 控制面板各组件及其功用

2。储丝筒操作面板 储丝筒操作面板主要用于控制储丝筒电机的正转、反转、制动等。 注:手控盒面板可以选配。 (二)数控电火花快走丝线切割机的开关机操作 L.开机步骤如下: (1)检查外接线路是否接通: (2)合上电源主开关,接通总电源: (3)按下启动按钮,进入控制系统。 机床启动后,CT显示器上出现人一机交互画面。 2.关机步骤如下: (1)将工作台移至各轴中间位置: (2)按下红色急停按钮: (3)扳下电源主开关,关闭电源: (4)断开外接线路。 3.紧急停机 机床在手动或自动运行中,一旦发现异常情况,应立即停止机床的运动。通过 按压手控盒上OF按钮、红色急停按钮或电源主开关、储丝筒操作面板上的紧急停 止开关等四个中的任意一个均可使机床停止。 (三)数控电火花快走丝线切割机电极丝的安装及调整 1.电极丝的选择 电极丝是线切割加工过程中必不可少的重要工具,合理选择电极丝的材料、直 径及其均匀性是能否保证加工稳定进行的重要环节。 电极丝材料应具有良好的导电性、较大的抗拉强度和良好的耐电腐蚀性能,且 电极丝的质量应该均匀,直线性好,无弯折和打结现象,便于穿丝。快走丝线切割 机床上用的电极丝主要是钼丝和钨钼合金丝,尤以钼丝的抗拉强度较高,韧性好, 不易断丝,因而应用广泛:钨钼合金丝的加工效果比钼丝好,但抗拉强度较差,价 格较贵,仅在特殊情况下使用。 电极丝材料不同,其直径范围也不同,一般钼丝为中0.06~0.25mm,钨钼合 金丝为Φ0.03~0.35m。电极丝直径小,有利于加工出窄缝和内尖角的工件,但 2

2 2. 储丝筒操作面板 储丝筒操作面板主要用于控制储丝筒电机的正转、反转、制动等。 注:手控盒面板可以选配。 (二) 数控电火花快走丝线切割机的开关机操作 1. 开机步骤如下: (1)检查外接线路是否接通; (2)合上电源主开关,接通总电源; (3)按下启动按钮,进入控制系统。 机床启动后,CRT 显示器上出现人—机交互画面。 2. 关机步骤如下: (1)将工作台移至各轴中间位置; (2)按下红色急停按钮; (3)扳下电源主开关,关闭电源; (4)断开外接线路。 3. 紧急停机 机床在手动或自动运行中,一旦发现异常情况,应立即停止机床的运动。通过 按压手控盒上 OFF 按钮、红色急停按钮或电源主开关、 储丝筒操作面板上的紧急停 止开关等四个中的任意一个均可使机床停止。 (三) 数控电火花快走丝线切割机电极丝的安装及调整 1. 电极丝的选择 电极丝是线切割加工过程中必不可少的重要工具,合理选择电极丝的材料、直 径及其均匀性是能否保证加工稳定进行的重要环节。 电极丝材料应具有良好的导电性、较大的抗拉强度和良好的耐电腐蚀性能,且 电极丝的质量应该均匀,直线性好,无弯折和打结现象,便于穿丝。快走丝线切割 机床上用的电极丝主要是钼丝和钨钼合金丝,尤以钼丝的抗拉强度较高,韧性好, 不易断丝,因而应用广泛;钨钼合金丝的加工效果比钼丝好,但抗拉强度较差,价 格较贵,仅在特殊情况下使用。 电极丝材料不同,其直径范围也不同,一般钼丝为 Φ0.06~0.25mm ,钨钼合 金丝为 Φ0.03~0.35mm 。电极丝直径小,有利于加工出窄缝和内尖角的工件,但

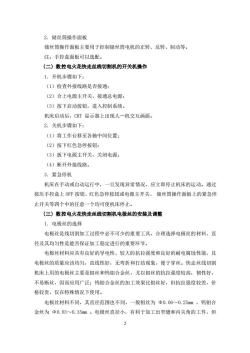

线径太细,能够加工的工件厚度也将受限。因此,电极丝直径的大小应根据切缝宽 窄、工件厚度及凹角尺寸大小等要求进行确定,快走丝线切割加工中一般使用 Φ0.12~0.20mm。 2.电极丝的安装 安装电极丝一般分为两步:先绕丝,再穿丝。 (1)绕丝 通过操纵储丝筒操作面板来进行控制,具体步骤如下: 1)使储丝筒移动到其行程的一端,把电极丝通过导丝轮引向储丝筒端部的螺钉 处并压紧: 2)旋转储丝筒,使电极丝以一定的张力逐渐均匀地盘绕在储丝筒上: 3)待储丝筒移至其行程的另一端时,停止储丝筒旋转,从丝盘处剪断电极丝并 固定好丝头。 (2)穿丝 穿丝路线如图3-1所示。 1一走丝溜板2一储丝筒3一电极丝4一丝架 5一下丝臂6一上丝臂7导轮 图3-1穿丝路线 具体步骤如下: 1)牵引电极丝剪断端依次穿过各个导轮、导电块,用储丝筒的螺钉压紧并剪掉 多余丝头 2)使用储丝筒操作面板上的运丝开关,机动操作储丝筒反向运动,手动操作张 3

3 线径太细,能够加工的工件厚度也将受限。因此,电极丝直径的大小应根据切缝宽 窄、工件厚度及凹角尺寸大小等要求进行确定,快走丝线切割加工中一般使用 Φ0.12~0.20mm。 2. 电极丝的安装 安装电极丝一般分为两步:先绕丝,再穿丝。 (1)绕丝 通过操纵储丝筒操作面板来进行控制,具体步骤如下: 1)使储丝筒移动到其行程的一端,把电极丝通过导丝轮引向储丝筒端部的螺钉 处并压紧; 2)旋转储丝筒,使电极丝以一定的张力逐渐均匀地盘绕在储丝筒上; 3)待储丝筒移至其行程的另一端时,停止储丝筒旋转,从丝盘处剪断电极丝并 固定好丝头。 (2)穿丝 穿丝路线如图 3-1 所示。 图 3-1 穿丝路线 具体步骤如下: 1)牵引电极丝剪断端依次穿过各个导轮、导电块,用储丝筒的螺钉压紧并剪掉 多余丝头; 2)使用储丝筒操作面板上的运丝开关,机动操作储丝筒反向运动,手动操作张

紧电极丝,再次用储丝筒的螺钉压紧并剪掉多余丝头: 3)使储丝筒移向中间位置,利用左、右行程撞块调整好其移动行程,至两端仍 各余有数圈电极丝为止: 4)使用储丝筒操作面板上的运丝开关,机动操作储丝筒自动地进行正反向往返 运动一次,检查电极丝的松紧程度,若电极丝过松或过紧,重复2)、3)和4)步, 直到电极丝的松紧程度符合要求。 细而长的钼丝以一定张力平整地卷绕在储丝筒上,储丝筒通过弹性联轴器与驱 动电机相连,作旋转运动,同时沿轴向移动,走丝速度等于储丝筒周边的线速度。 为重复使用该段钼丝,储丝筒下方的走丝溜扳上置有左、右行程撞块,当储丝筒轴 向运动到钼丝供丝端终端时,行程撞块碰到行程开关,立即控制储丝筒反转,使供 丝端成为收丝端,钼丝反向移动,如此循环交替运转,实现钼丝的往复运动。在运 动过程中,钼丝由丝架支撑,并依靠上、下导轮形成锯弓状。 3.Z轴行程的调整 (1)松开Z轴锁紧把手: (2)根据工件厚度摇动Z轴升降手轮,使工件大致处于上、下主导轮中部: (3)锁紧把手。 4.电极丝垂直校正 在具有儿、V轴的线切割机床上,电极丝运行一段时间、重新穿丝后或加工新工 件之前,需要重新调整电极丝对坐标工作台表面的垂直度。校正时使用一个各平面 相互平行或垂直的长方体,称为校正器,如图3-2所示 图3-2校正电极丝的垂直度 4

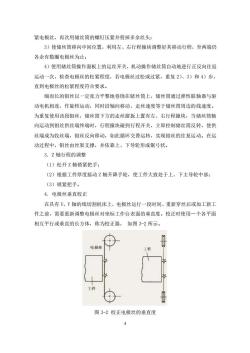

4 紧电极丝,再次用储丝筒的螺钉压紧并剪掉多余丝头; 3)使储丝筒移向中间位置,利用左、右行程撞块调整好其移动行程,至两端仍 各余有数圈电极丝为止; 4)使用储丝筒操作面板上的运丝开关,机动操作储丝筒自动地进行正反向往返 运动一次,检查电极丝的松紧程度,若电极丝过松或过紧,重复 2)、3)和 4)步, 直到电极丝的松紧程度符合要求。 细而长的钼丝以一定张力平整地卷绕在储丝筒上,储丝筒通过弹性联轴器与驱 动电机相连,作旋转运动,同时沿轴向移动,走丝速度等于储丝筒周边的线速度。 为重复使用该段钼丝,储丝筒下方的走丝溜扳上置有左、右行程撞块,当储丝筒轴 向运动到钼丝供丝端终端时,行程撞块碰到行程开关,立即控制储丝筒反转,使供 丝端成为收丝端,钼丝反向移动,如此循环交替运转,实现钼丝的往复运动。在运 动过程中,钼丝由丝架支撑,并依靠上、下导轮形成锯弓状。 3. Z 轴行程的调整 (1)松开 Z 轴锁紧把手; (2)根据工件厚度摇动 Z 轴升降手轮,使工件大致处于上、下主导轮中部; (3)锁紧把手。 4. 电极丝垂直校正 在具有 U、V 轴的线切割机床上,电极丝运行一段时间、重新穿丝后或加工新工 件之前,需要重新调整电极丝对坐标工作台表面的垂直度。校正时使用—个各平面 相互平行或垂直的长方体,称为校正器, 如图 3-2 所示。 图 3-2 校正电极丝的垂直度

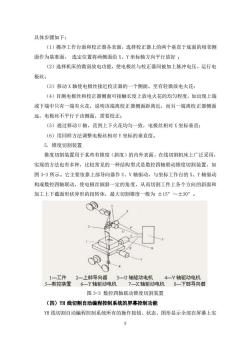

具体步骤如下: (1)擦净工作台面和校正器各表面,选择校正器上的两个垂直于底面的相邻侧 面作为基准面,选定位置将两侧面沿X、Y坐标轴方向平行放好: (2)选择机床的微弱放电功能,使电极丝与校正器间被加上脉冲电压,运行电 极丝: (3)移动X轴使电极丝接近校正器的一个侧面,至有轻微放电火花: (4)目测电极丝和校正器侧面可接触长度上放电火花的均匀程度,如出现上端 或下端中只有一端有火花,说明该端离校正器侧面距离近,而另一端离校正器侧面 远,电极丝不平行于该侧面,需要校正: (5)通过移动U轴,直到上下火花均匀一致,电极丝相对X坐标垂直: (6)用同样方法调整电极丝相对Y坐标的垂直度。 5.锥度切割装置 锥度切割装置用于某些有锥度(斜度)的内外表面,在线切割机床上广泛采用, 实现的方法也有多种,比较常见的一种结构型式是数控四轴联动锥度切割装置,如 图3-3所示。它主要依靠上部导向器作U、V轴驱动,与坐标工作台的X、Y轴驱动 构成数控四轴联动,使电极丝倾斜一定的角度,从而切割工件上各个方向的斜面和 加工上下截面形状异形的扭转体,最大切割锥度一般为士15°~士30°。 贝 一工件 2一上部导向器 3一U轴驱动电机 4一V轴驱动电机 5数控装置6一Y轴驱动电机7一X轴驱动电机8一下部导向器 图3-3数控四轴联动锥度切制装置 (四)YH线切割自动编程控制系统的屏幕控制功能 Y阳线切割自动编程控制系统所有的操作按钮、状态、图形显示全部在屏幕上实

5 具体步骤如下: (1)擦净工作台面和校正器各表面,选择校正器上的两个垂直于底面的相邻侧 面作为基准面, 选定位置将两侧面沿 X、Y 坐标轴方向平行放好 ; (2)选择机床的微弱放电功能,使电极丝与校正器间被加上脉冲电压,运行电 极丝; (3)移动 X 轴使电极丝接近校正器的一个侧面,至有轻微放电火花; (4)目测电极丝和校正器侧面可接触长度上放电火花的均匀程度,如出现上端 或下端中只有一端有火花,说明该端离校正器侧面距离近,而另一端离校正器侧面 远,电极丝不平行于该侧面,需要校正; (5)通过移动 U 轴,直到上下火花均匀一致,电极丝相对 X 坐标垂直; (6)用同样方法调整电极丝相对 Y 坐标的垂直度。 5. 锥度切割装置 锥度切割装置用于某些有锥度(斜度)的内外表面,在线切割机床上广泛采用, 实现的方法也有多种,比较常见的一种结构型式是数控四轴联动锥度切割装置,如 图 3-3 所示。它主要依靠上部导向器作 U、V 轴驱动,与坐标工作台的 X、Y 轴驱动 构成数控四轴联动,使电极丝倾斜一定的角度,从而切割工件上各个方向的斜面和 加工上下截面形状异形的扭转体,最大切割锥度一般为 ±15°~±30°。 图 3-3 数控四轴联动锥度切割装置 (四) YH 线切割自动编程控制系统的屏幕控制功能 YH 线切割自动编程控制系统所有的操作按钮、状态、图形显示全部在屏幕上实

现,各种操作命令均可用鼠标或相应的按键完成。鼠标器操作时,可移动鼠标器, 使屏幕上显示的箭状光标指向选定的屏幕按钮或位置,然后按一下鼠标器左边的的 按钮,下面说明中凡用光标点取均指上述鼠标器操作。现将屏幕控制功能介绍如下: 1.【显示窗口】 该口下显示:加工工件的图形轮廓、加工轨迹或相对坐标、加工代码。用鼠 标器点取(或按F10'键)显示窗口切换标志,红色【H】,可改变显示窗口的内 容。系统进入时,首先显示图形,以后每点取一次该标志,依次为“相对坐标”、“加 工代码”、“图形”、…。其中相对坐标方式,以大号字体显示当前加工代码的相对 坐标 2.【间隙电压指示】 显示放电间隙的平均电压波形(也可以设定为指针式电压表方式)。在波形显示 方式下,指示器两边各有一条10等分线段,空载间隙电压定为100%(即满幅值), 在等分线段下端的黄色线段指示间隙短路电压的位置。波形显示的上方有两个指示 标志:短路回退标志BACK',该标志变红色,表示短路:短路率指示SC,表示间 隙电压在设定短路值以下的百分比。 3.【电机开关状态】 在电机标志右边有状态指示标志四(红色)或旺(黄色)。N状态,表示发 电机上电锁定(进给):F状态为电机释放。用光标点取该标志可改变电机状态(或 用数字小键盘区的‘Home'键)。 4.【高频开关状态】 在脉冲波形图符右侧有高频电压指示标志。Q四(红色)表示高频开启,E(黄 色)表示高频关闭:用光标点取该标志可改变高频状态(或用数字小键盘区的Pg即' 键)。在高频开启状态下,间隙电压指示显示间隙电压波形。 5.【工作台点动按钮】 屏幕右中部有上下左右向四个箭标按钮可用来控制机床点动运行。每次点动时, 机床的运行步数可以预先设定。在电机为N的状态下,点取以上四个按钮,可控制 机床工作台的点动运行:上下左右四个方向分别代表+Y/+V、-Y/-V、-X/-山、+X/+U。 X一Y或心一V轴系的选取可以设定。 6.【原点INIT】

6 现,各种操作命令均可用鼠标或相应的按键完成。鼠标器操作时,可移动鼠标器, 使屏幕上显示的箭状光标指向选定的屏幕按钮或位置,然后按一下鼠标器左边的的 按钮,下面说明中凡用光标点取均指上述鼠标器操作。现将屏幕控制功能介绍如下: 1.【显示窗口】 该窗口下显示:加工工件的图形轮廓、加工轨迹或相对坐标、加工代码。用鼠 标器点取(或按‘F10’键)显示窗口切换标志,红色【YH】,可改变显示窗口的内 容。系统进入时,首先显示图形,以后每点取一次该标志,依次为“相对坐标”、“加 工代码”、“图形”、……。其中相对坐标方式,以大号字体显示当前加工代码的相对 坐标。 2.【间隙电压指示】 显示放电间隙的平均电压波形(也可以设定为指针式电压表方式)。在波形显示 方式下,指示器两边各有一条 10 等分线段,空载间隙电压定为 100%(即满幅值), 在等分线段下端的黄色线段指示间隙短路电压的位置。波形显示的上方有两个指示 标志:短路回退标志‘BACK’,该标志变红色,表示短路;短路率指示 SC,表示间 隙电压在设定短路值以下的百分比。 3.【电机开关状态】 在电机标志右边有状态指示标志 ON(红色)或 OFF(黄色)。ON 状态,表示发 电机上电锁定(进给);OFF 状态为电机释放。用光标点取该标志可改变电机状态(或 用数字小键盘区的‘Home’键)。 4.【高频开关状态】 在脉冲波形图符右侧有高频电压指示标志。ON(红色)表示高频开启,OFF(黄 色)表示高频关闭;用光标点取该标志可改变高频状态(或用数字小键盘区的‘PgUp’ 键)。在高频开启状态下,间隙电压指示显示间隙电压波形。 5.【工作台点动按钮】 屏幕右中部有上下左右向四个箭标按钮可用来控制机床点动运行。每次点动时, 机床的运行步数可以预先设定。在电机为 ON 的状态下,点取以上四个按钮,可控制 机床工作台的点动运行;上下左右四个方向分别代表+Y/+V、-Y/-V、-X/-U、+X/+U。 X—Y 或 U—V 轴系的选取可以设定。 6.【原点 INIT】

用光标点取该按钮(或按T'键)进入回原点功能。若电机为O小状态,系统 将控制丝架回到最近的加工起点(包括U一V坐标),返回时取最短路径:若电机为 OF状态,光标返回坐标系原点,图形重画。 7.【加工WORK】 用光标点取该按钮(或按‘W'键)进入加工方式(自动)。首先自动打开电机 和高频电源,然后进行插补加工。 8.【暂停TSOP】 用光标点取该按钮(或按P'键或数字小键盘区的D1'键),系统将中止当 前的功能(如加工、单段、控制、定位、回退)。 9.【复位RESET】 用光标点取该按钮(或按R'键)将中止当前的一切工作,清除数据,关闭高 频和电机(注:加工状态下,复位功能无效)。 10.【单段STEP】 用光标点取该按钮(或按S’键),系统自动打开电机、高频,进入插补工作 状态,加工至当前代码段结束时,自动停止运行,关闭高频。 11.【检查TEST】 用光标点取该按钮(或按‘T'键),系统以插补方式运行第一步,若电机处于 四状态,机床拖板将做相应的一步动作,该功能主要用于专业技术人员检查系统。 12.【模拟DRA】 用光标点取该按钮(或按D'键),系统以插补方式运行当前的有效代码,显 示窗口绘出其运行轨迹,若电机为四状态,机床拖板将随之运动。 13.【定位L0CA】 用光标点取该按钮(或按C'键),系统可做对中心、定端面的操作。 14.【读盘L0AD】 用光标点取该按纽(或按L'键),可读入数据盘上的I$0或B代码文件,快 速画出图形。 15.【回退BACK】 用光标点取该按钮(或按‘B'键),系统做回退运行,至当前段退完时停止: 若再按该键,继续前一段的回退。该功能不能自动开启电机和高颜,可根据需要由

7 用光标点取该按钮(或按‘I’键)进入回原点功能。若电机为 ON 状态,系统 将控制丝架回到最近的加工起点(包括 U—V 坐标),返回时取最短路径;若电机为 OFF 状态,光标返回坐标系原点,图形重画。 7.【加工 WORK】 用光标点取该按钮(或按‘W’键)进入加工方式(自动)。首先自动打开电机 和高频电源,然后进行插补加工。 8.【暂停 TSOP】 用光标点取该按钮(或按‘P’键或数字小键盘区的‘Del’键),系统将中止当 前的功能(如加工、单段、控制、定位、回退)。 9.【复位 RESET】 用光标点取该按钮(或按‘R’键)将中止当前的一切工作,清除数据,关闭高 频和电机(注:加工状态下,复位功能无效)。 10.【单段 STEP】 用光标点取该按钮(或按‘S’键),系统自动打开电机、高频,进入插补工作 状态,加工至当前代码段结束时,自动停止运行,关闭高频。 11.【检查 TEST】 用光标点取该按钮(或按‘T’键),系统以插补方式运行第一步,若电机处于 ON 状态,机床拖板将做相应的一步动作,该功能主要用于专业技术人员检查系统。 12.【模拟 DRAW】 用光标点取该按钮(或按‘D’键),系统以插补方式运行当前的有效代码,显 示窗口绘出其运行轨迹,若电机为 ON 状态,机床拖板将随之运动。 13.【定位 LOCA】 用光标点取该按钮(或按‘C’键),系统可做对中心、定端面的操作。 14.【读盘 LOAD】 用光标点取该按钮(或按‘L’键),可读入数据盘上的 ISO 或 3B 代码文件,快 速画出图形。 15.【回退 BACK】 用光标点取该按钮(或按‘B’键),系统做回退运行,至当前段退完时停止; 若再按该键,继续前一段的回退。该功能不能自动开启电机和高频,可根据需要由

用户事先设置, 16.【跟踪调节器】 该调节器用来调节跟踪的速度和稳定性,调节器中间红色指针表示调节量的大 小,表针向左移动为跟踪加强(加速),向右移动为跟踪减弱(减速)。指针表两侧 有两个按纽,+'按纽(或‘END'键)加速,一’按钮(或PgDn'键)减速。 调节器上方英文字母TOP SPEED/S后面的数字量加工的解时速度,单位为:步数/ 秒。 17.【段号显示】 此处显示当前加工的代码段号,也可用光标点取该处,在弹出屏幕小键盘后, 键入需要起割的段号。(注:锥度切割时,不能任意设置段号)。 18.【局部观察窗】 该按钮(或1键)可在显示窗口的左上方打开一局部窗口,其中将显示放大十 倍的当前插补轨迹,重按该按钮时,局部窗关闭。 19.【图形显示调整按钮】 这六个按钮有双重功能,在图形显示状态时,其功能依次为: +'或2键 图形放大1.2倍 -’或F3键 图形缩小0.8倍 ‘-’或F4键 图形向左移动20单位 ‘→’或F5键 图形向右移动20单位 ‘1'或F6键 图形向上移动20单位 ‘!’或F7键 图形向下移动20单位 20.【坐标显示】 屏幕下方‘坐标’部分显示X、Y、U、V的绝对坐标值。 21.【效率】 此处显示加工的效率,单位:毫米/秒,系统每加工完一条代码,即自动统计所 用的时间,并求出效率。将该值乘上工件厚度,即为实际加工效率。 22.【窗口切换标志】 光标点取该标志或按“ESC”键,系统转换成YH绘图式编程屏幕。若系统处于 加工、单段或模拟状态,则控制与编程的切换,或在DOs环境下(按CTRL+‘Q'可 8

8 用户事先设置。 16.【跟踪调节器】 该调节器用来调节跟踪的速度和稳定性,调节器中间红色指针表示调节量的大 小,表针向左移动为跟踪加强(加速),向右移动为跟踪减弱(减速)。指针表两侧 有两个按钮,‘+’按钮(或‘END’键)加速,‘—’按钮(或‘PgDn’键)减速。 调节器上方英文字母 JOP SPEED/S 后面的数字量加工的瞬时速度,单位为:步数/ 秒。 17.【段号显示】 此处显示当前加工的代码段号,也可用光标点取该处,在弹出屏幕小键盘后, 键入需要起割的段号。(注:锥度切割时,不能任意设置段号)。 18.【局部观察窗】 该按钮(或 F1 键)可在显示窗口的左上方打开一局部窗口,其中将显示放大十 倍的当前插补轨迹,重按该按钮时,局部窗关闭。 19.【图形显示调整按钮】 这六个按钮有双重功能,在图形显示状态时,其功能依次为: ‘+’ 或 F2 键 图形放大 1.2 倍 ‘-’ 或 F3 键 图形缩小 0.8 倍 ‘←’或 F4 键 图形向左移动 20 单位 ‘→’或 F5 键 图形向右移动 20 单位 ‘↑’或 F6 键 图形向上移动 20 单位 ‘↓’或 F7 键 图形向下移动 20 单位 20.【坐标显示】 屏幕下方‘坐标’部分显示 X、Y、U、V 的绝对坐标值。 21.【效率】 此处显示加工的效率,单位:毫米/秒,系统每加工完一条代码,即自动统计所 用的时间,并求出效率。将该值乘上工件厚度,即为实际加工效率。 22.【窗口切换标志】 光标点取该标志或按“ESC”键,系统转换成 YH 绘图式编程屏幕。若系统处于 加工、单段或模拟状态,则控制与编程的切换,或在 DOS 环境下(按 CTRL+‘Q’可

返回DOS状态)的其他操作,均不影响控制系统本身的工作。 (五)数控电火花快走丝线切割机零件加工举例 1.加工要求 加工如图33所示车工车螺纹用的对刀样板的外轮廓。 加工设备:数控电火花快走丝线切割机床 图3-3对刀样板 2.准备工作 加工以前完成相关准备工作,包括淮备工件毛坯并加工出准确的基准面、压板、 夹具等装夹工具。 3.操作步骤及内容 (1)开机,检查系统各部分是否正常,包括高频电源、工作液泵、储丝筒等的 运行情况: (2)装夹工件,根据工件厚度调整Z轴至适当位置并锁紧: (3)进行储丝筒绕丝、穿丝和电极丝位置校正等操作: (4)移动X、Y轴坐标确立电极丝切割起始坐标位置: (5)开启工作液泵,调节喷嘴流量: (6)绘图输入或调用加工程序并存盘后装入内存(或直接用州线切割自动编

9 返回 DOS 状态)的其他操作,均不影响控制系统本身的工作。 (五)数控电火花快走丝线切割机零件加工举例 1. 加工要求 加工如图 3-3 所示车工车螺纹用的对刀样板的外轮廓。 加工设备:数控电火花快走丝线切割机床 图 3-3 对刀样板 2. 准备工作 加工以前完成相关准备工作,包括准备工件毛坯并加工出准确的基准面、压板、 夹具等装夹工具。 3. 操作步骤及内容 (1)开机,检查系统各部分是否正常,包括高频电源、工作液泵、储丝筒等的 运行情况; (2)装夹工件,根据工件厚度调整 Z 轴至适当位置并锁紧; (3)进行储丝筒绕丝、穿丝和电极丝位置校正等操作; (4)移动 X、Y 轴坐标确立电极丝切割起始坐标位置; (5)开启工作液泵,调节喷嘴流量; (6)绘图输入或调用加工程序并存盘后装入内存(或直接用 YH 线切割自动编

程控制系统绘图): (7)确认程序(图形)无误后,进行自动加工: (8)当工件即将切割完毕时,其与母体材料的连接强度势必下降,此时要注意 固定好工件,防止因工作液的冲击使得工件发生偏斜,从而改变切割间隙,轻者影 响工件表面质量,重者使工件切坏报废: (9)加工结束,取下工件,将工作台移至各轴中间位置: (10)清理加工现场: (11)关机。 四、实验内容 1.了解数控电火花快走丝线切割机的控制组件及功能。 2.进行数控电火花快走丝线切割机的开关机操作。 3.进行数控电火花快走丝线切割机电极丝的安装及调整操作。 4.YH线切割自动编程控制系统的屏幕控制功能操作。 5.用R77型数控电火花快走丝线切割机YH线切割自动编程控制系统软件绘零 件图(可以是相关知识概述中的例题图,也可以是自己设计的图形),并能够根据相关 知识概述中的例题操作步骤及内容进行操作加工。 五、思考与作业题 L.如果所加工零件含圆柱或圆锥通孔,在用本实验所提供的零件毛坯加工前应 作如何处理才能进行穿丝从而能进行加工? 2.数控电火花快走丝线切割机中的模拟加工有什么用途? 3.自行设计能用数控电火花快走丝线切割机加工的零件(要求先绘制零件图 纸),并能够根据相关知识进行操作加工

10 程控制系统绘图); (7)确认程序(图形)无误后,进行自动加工; (8)当工件即将切割完毕时,其与母体材料的连接强度势必下降,此时要注意 固定好工件,防止因工作液的冲击使得工件发生偏斜,从而改变切割间隙,轻者影 响工件表面质量,重者使工件切坏报废; (9)加工结束,取下工件,将工作台移至各轴中间位置; (10)清理加工现场; (11)关机。 四、实验内容 1. 了解数控电火花快走丝线切割机的控制组件及功能。 2. 进行数控电火花快走丝线切割机的开关机操作。 3. 进行数控电火花快走丝线切割机电极丝的安装及调整操作。 4. YH 线切割自动编程控制系统的屏幕控制功能操作。 5. 用 DK77 型数控电火花快走丝线切割机 YH 线切割自动编程控制系统软件绘零 件图(可以是相关知识概述中的例题图,也可以是自己设计的图形),并能够根据相关 知识概述中的例题操作步骤及内容进行操作加工。 五、思考与作业题 1. 如果所加工零件含圆柱或圆锥通孔,在用本实验所提供的零件毛坯加工前应 作如何处理才能进行穿丝从而能进行加工? 2. 数控电火花快走丝线切割机中的模拟加工有什么用途? 3. 自行设计能用数控电火花快走丝线切割机加工的零件(要求先绘制零件图 纸),并能够根据相关知识进行操作加工

按次数下载不扣除下载券;

注册用户24小时内重复下载只扣除一次;

顺序:VIP每日次数-->可用次数-->下载券;

- 兰州交通大学:《数控技术及应用》课程教学资源(实验指导)实验二 数控原理实验.doc

- 兰州交通大学:《数控技术及应用》课程教学资源(实验指导)实验三 数控车床编程与加工演示实验.doc

- 兰州交通大学:《数控技术及应用》课程教学资源(实验指导)实验一 数控机床认识实验.doc

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第四讲 速度计算.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十讲 进给系统机械传动部分.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十四讲 数控铣床加工程序综合.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十六讲 数控技术及其应用综述.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十五讲 数控车床加工程序综合.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十二讲 数控机床的结构与主要部件.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十三讲 数控加工程序编制.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第十一讲 数控机床检测系统.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第六讲 数控系统软硬件结构.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第六讲 加减速控制.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第八讲 直流伺服驱动系统.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第五讲 插补.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第二讲 计算机数控系统概述.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第九讲 交流伺服驱动系统.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第三讲 计算机数控系统的基本原理(刀补).ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第七讲 步进伺服驱动系统.ppt

- 兰州交通大学:《数控机床及其应用》课程PPT教学课件(2015)第一讲 数控机床概述(主讲:张艳龙).ppt

- 兰州交通大学:《数控技术及应用》课程教学资源(实验指导)实验四 数控铣床编程与操作实验.doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)数控加工工艺(习题).doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)数控技术及编程(习题).doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)数控技术及编程(参考答案).doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)数控加工工艺(参考答案).doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)现代制造技术实习(习题).doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)数控加工工艺(理论教学习题).doc

- 兰州交通大学:《数控技术及应用》课程教学资源(习题)数控技术及编程(理论教学习题).doc

- 石河子大学:《机械制造装备设计》课程教学大纲.pdf

- 海南大学:《互换性与技术测量》课程教学大纲(负责人:朱冬云).pdf

- 海南大学:《互换性与技术测量》课程授课教案.doc

- 海南大学:《互换性与技术测量》课程作业习题(无答案).doc

- 海南大学:《互换性与技术测量》课程教学实验指导书(共四个实验).doc

- 海南大学:《互换性与技术测量》课程教学课件(共五章内容).pdf

- 石河子大学:《工程制图》课程教学大纲(电气工程及自动化专业).pdf

- 石河子大学:《工程制图》课程教学大纲 Mechanical Drawing or Descriptive(画法几何及机械制图,机械设计制造及其自动化专业).pdf

- 石河子大学:《工程制图》课程教学大纲 Engineering Drawing(工业工程专业).pdf

- 石河子大学:《工程制图》课程教学大纲 Descriptive Geometry(画法几何,适用专业:土木工程、农田水利工程、给水排水工程).pdf

- 石河子大学:《工程制图》课程授课教案(机械类)画法几何及机械制图09-10(一).doc

- 石河子大学:《工程制图》课程授课教案(机械类)画法几何及机械制图07-08(二).doc